Druckgussdienste

Starten Sie einen Druckguss Preisanfrage

Ersatzteile

Vorlaufzeit

Spezialist

Was ist

Druckguss?

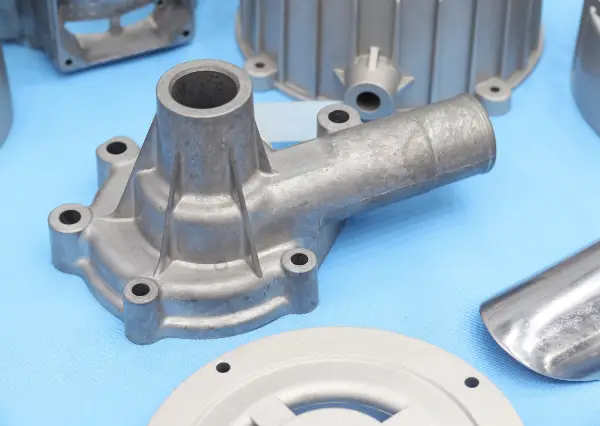

Druckguss ist ein äußerst effizientes Verfahren zur Herstellung detailreicher Metallteile in großen Stückzahlen. Bei diesem Verfahren werden spezielle Formen, sogenannte Matrizen, verwendet, die für die gleichzeitige Herstellung mehrerer Teile konzipiert sind und so Effizienz und Konsistenz gewährleisten. Beim Druckguss, der normalerweise für Metalle wie Aluminium und Zink verwendet wird, wird das Metall geschmolzen und unter hohem Druck in diese Formen gespritzt.

Durch die anschließende schnelle Abkühlung und Verfestigung werden die komplizierten Designs und Details der Teile erfasst, sodass keine umfangreichen Nachbearbeitungen erforderlich sind. Bei einigen Projekten kann jedoch eine zusätzliche Nachbearbeitung erforderlich sein, um strengere Toleranzen einzuhalten.

Bei RapidDirect prüft unser Expertenteam jedes Druckgussprojekt sorgfältig, um unsere Methoden an Ihre spezifischen Anforderungen anzupassen. Wir legen Wert darauf, den Produktionsablauf zu optimieren und sicherzustellen, dass jedes Teil hohe Standards in puncto Haltbarkeit und ästhetischer Qualität erfüllt. Indem wir uns auf fortschrittliche Gusstechniken konzentrieren und Präzisionsdruckgussmaschinen verwenden, helfen wir Ihnen, sowohl in puncto Funktionalität als auch Aussehen hervorragende Ergebnisse zu erzielen und so letztendlich den Gesamtwert Ihrer Produkte zu steigern.

Druckgussmaterialien

Aluminium ist leicht und stabil und eignet sich ideal für Automobil- und Luftfahrtteile, bei denen Haltbarkeit und minimales Gewicht gefordert sind.

- Aluminium ADC12, ADC6, A360, A380

Zink ist für seine Robustheit bekannt und ermöglicht präzises Gussteil mit engen Toleranzen für komplizierte Designs und langlebige Komponenten.

- Zink Zamak 3, Zamak 5, Zamak 2, ZA8

Magnesium ist das leichteste Strukturmetall und bietet ein hervorragendes Verhältnis von Steifigkeit zu Gewicht und ist ideal für gewichtssensible Anwendungen.

- Magnesium AZ91D, AM60B

Kupfer eignet sich hervorragend für Teile wie Kühlkörper und elektrische Anschlüsse, da es Wärme und Strom sehr gut leitet.

- Kupfer ZQA19-2, ZQA19-4, ZQA19-7, ZQA19-10

Druckguss

Oberflächenbearbeitung

Wählen Sie aus unseren verschiedenen Oberflächenveredelungsoptionen, um die Korrosionsbeständigkeit zu erhöhen und Ihren Druckgussteilen lebendige Farben zu verleihen.

RapidDirect Druckguss

Unser

RapidDirect bietet einen klaren Überblick über unsere Fähigkeiten und hebt wichtige Leistungs- und Qualitätsmetriken in unseren detaillierten Tabellen hervor.

| Beschreibung | |

|---|---|

| Minimales Teilegewicht | 0.017 kg |

| Maximales Teilegewicht | 12 kg |

| Minimale Teilegröße | ∅17 mm × 4 mm |

| Maximale Teilegröße | 300 mm × 650 mm |

| Minimale Wandstärke | 0.8mm |

| Maximale Wandstärke | 12.7mm |

| Qualitätskontrolle | ISO 9001 zertifiziert |

| Kleinstmögliche Charge | 1000 |

für Druckguss

Arten von Druckgussverfahren

Heißfase-Druckguss

Es ist besonders effizient für Metalle mit niedrigerem Schmelzpunkt wie Zink und Magnesium. Bei dieser Methode ist ein Ofen in die Gussmaschine integriert, was schnelle und kontinuierliche Zyklen ermöglicht. Das geschmolzene Metall wird direkt aus der beheizten Kammer in die Form gespritzt, was es ideal für Komponenten macht, die eine präzise Maßkontrolle und verbesserte mechanische Eigenschaften erfordern.

Kaltfase-Druckguss

Es wird bevorzugt für Metalle mit höheren Schmelzpunkten, darunter Aluminium- und Kupferlegierungen, eingesetzt. Bei diesem Verfahren wird das geschmolzene Metall vor jeder Injektion manuell in die Kaltkammer geladen, was dazu beiträgt, die Ausrüstung vor der intensiven Hitze zu schützen und so ihre Haltbarkeit und Leistung zu verbessern. Diese Technik ist besonders vorteilhaft für die Herstellung großer, robuster Teile mit komplexen Designs und überragender Festigkeit.

Anwendungen des Druckgusses

Druckguss ist ein vielseitiges Fertigungsverfahren, das aufgrund seiner Präzision und Zuverlässigkeit in verschiedenen Branchen eingesetzt wird. Hier sind einige wichtige Anwendungen:

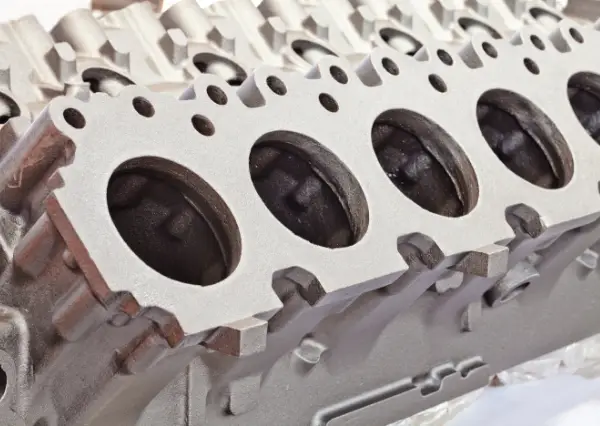

- Automobilindustrie: Komponenten wie Motorblöcke, Getriebe und Kolben werden aufgrund ihrer Langlebigkeit und engen Toleranzen häufig im Druckgussverfahren hergestellt.

- Unterhaltungselektronik: Wird zur Herstellung robuster und komplexer Teile für Geräte wie Smartphones, Laptops und Kameras verwendet.

- Beleuchtung: Erstellt komplexe Formen für Leuchten und Komponenten und gewährleistet dabei Präzision und Qualität.

- Medizinische Geräte: Produziert hochpräzise Instrumente und Geräteteile, die für die Zuverlässigkeit und Sterilität im medizinischen Bereich von entscheidender Bedeutung sind.

- Industriemaschinen: Teile für schwere Maschinen, die eine hohe Festigkeit und Widerstandsfähigkeit gegenüber rauen Umgebungen erfordern.

Vorteile des Druckgusses

Druckguss bietet mehrere wesentliche Vorteile, die es zu einem bevorzugten Verfahren zur Herstellung von Metallteilen in verschiedenen Branchen machen:

- Hohe Präzision und Konsistenz: Erreicht durchgängig enge Toleranzen und komplexe Geometrien, ideal für die Massenproduktion hochwertiger Teile.

- Geschwindigkeit: Schnelle Produktionszyklen durch Hochgeschwindigkeitsfüllung und schnelles Abkühlen des geschmolzenen Metalls. Dadurch können große Mengen an Teilen schnell hergestellt werden.

- Festigkeit und Gewicht: Produziert Teile, die dank der unter hohem Druck geformten dichten und feinkörnigen Metallstruktur langlebig und dennoch leicht sind.

- Minimaler Abfall: Effiziente Materialnutzung mit minimalem Ausschuss, wodurch der Abfall reduziert und häufig die Notwendigkeit einer Nachbearbeitung verringert wird.

Nachteile des Druckgusses

Obwohl das Druckgießen für viele Anwendungen vorteilhaft ist, gibt es einige Einschränkungen:

- Hohe Anschaffungskosten: Die Einrichtung für den Druckguss kann aufgrund der Kosten für Formen und Maschinen teuer sein, was den Prozess bei kleinen Produktionsläufen weniger wirtschaftlich macht.

- Beschränkt auf bestimmte Metalle: Vor allem für Metalle mit niedrigerem Schmelzpunkt geeignet; das Gießen von Metallen mit hohem Schmelzpunkt kann schwierig und weniger effizient sein.

- Porosität: Durch die schnelle Abkühlung von geschmolzenem Metall kann es zu Lufteinschlüssen kommen, die poröse Teile bilden und so die strukturelle Integrität beeinträchtigen können.

- Größenbeschränkungen: Effektiver für kleinere Komponenten; bei größeren Teilen kann es schwierig sein, die Maßgenauigkeit und Einheitlichkeit beizubehalten.

- Nachbearbeitung: Einige Druckgussteile erfordern, wenn auch minimal, eine zusätzliche Bearbeitung oder Endbearbeitung, um bestimmte Toleranzen oder Oberflächenbeschaffenheiten zu erreichen.

FAQs

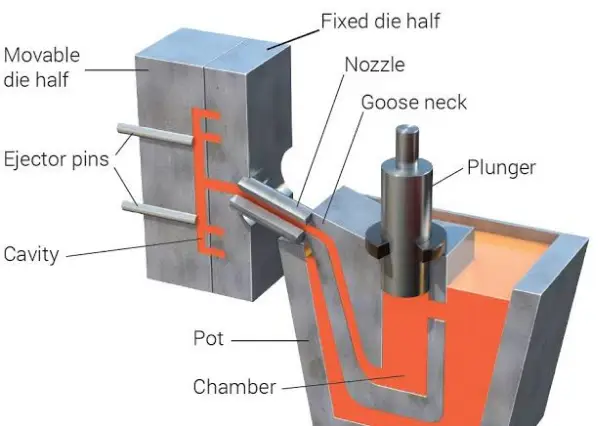

Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine Formhöhle gepresst wird. Die Form, auch „Matrize“ genannt, wird aus zwei gehärteten Werkzeugstahlmatrizen hergestellt, die in Form gebracht wurden und während des Verfahrens ähnlich wie eine Spritzgussform funktionieren. So funktioniert es:

- Vorbereitung der Form: Die Form wird vorbereitet und geschmiert, um das Entfernen des Gussstücks zu erleichtern und die Temperaturkontrolle zu unterstützen.

- Einspritzen von geschmolzenem Metall: Das geschmolzene Metall wird unter hohem Druck (zwischen 10 und 175 Megapascal (1,500 und 25,000 psi)) in die Form eingespritzt. Der Druck wird aufrechterhalten, bis das Gussstück erstarrt.

- Abkühlen und Erstarren: Das geschmolzene Metall kühlt in der Form schnell ab und erstarrt in der Gestalt des gewünschten Teils.

- Auswerfen: Nach der Verfestigung werden die Formhälften geöffnet und das Gussteil ausgeworfen.

- Beschneiden: Überschüssiges Material vom Gussstück, wie z. B. Anschnitte, Gießkanäle und Grate, wird entfernt.

Bei der Konstruktion von Teilen für den Druckguss müssen mehrere wichtige Aspekte berücksichtigt werden, um optimale Leistung und Herstellbarkeit sicherzustellen:

- Wandstärke: Achten Sie auf eine gleichmäßige Wandstärke, um eine gleichmäßige Abkühlung und Verfestigung zu fördern und das Risiko von Defekten wie Verformungen oder inneren Spannungen zu verringern. Dünne Wände werden bevorzugt, um eine schnellere Abkühlung und Materialeinsparungen zu gewährleisten, aber ihre Machbarkeit hängt vom verwendeten Metall und der Komplexität des Teils ab.

- Entformungsschrägen: Nehmen Sie Entformungsschrägen in das Design auf, um das einfache Entfernen des Gussteils aus der Form zu ermöglichen. Normalerweise ist je nach Tiefe des Teils eine Mindestentformungsschräge von 1 bis 2 Grad erforderlich.

- Abrundungen und Radien: Integrieren Sie Abrundungen und Radien, um scharfe Ecken und Kanten zu vermeiden, die Spannungskonzentrationen und Rissbildungspunkte verursachen können. Diese Anpassung verbessert auch den Fluss des geschmolzenen Metalls innerhalb der Matrize.

- Angusssystem: Entwerfen Sie ein effizientes Angusssystem, um einen ordnungsgemäßen Fluss des geschmolzenen Metalls in die Form sicherzustellen und Turbulenzen und Lufteinschlüsse zu minimieren. Die Platzierung der Angussöffnungen beeinflusst die Materialverteilung und die Teilequalität.

- Entlüftung: Eine ordnungsgemäße Entlüftung muss geplant werden, damit Luft und Gase während der Metalleinspritzung aus dem Formhohlraum entweichen können. Dies hilft, Porosität und unvollständige Füllung zu verhindern.

- Vereinfachen der Geometrie: Vereinfachen Sie die Geometrie so weit wie möglich, um Hinterschnitte und komplexe Merkmale zu vermeiden, die komplizierte Matrizenmechanismen erfordern, was die Werkzeugkosten erhöhen und den Gussprozess komplizieren kann.

Unter Vibrationen versteht man beim Druckguss mechanische Schwingungen, die innerhalb der Druckgussmaschinen und Formen auftreten.

Vakuum-Druckguss: Bei diesem Verfahren wird in der Formhöhle ein Vakuum erzeugt, um Lufteinschlüsse und Porosität zu minimieren. Vibrationen in dieser Umgebung können das Vakuum stören und zu Defekten im Endprodukt führen.

Niederdruckguss: Hierbei wird Metall unter geringem Druck in die Form eingebracht. Dabei kann es zu Vibrationen kommen, die den gleichmäßigen Fluss des geschmolzenen Metalls beeinträchtigen und sich somit auf die Konsistenz und Integrität des Gussstücks auswirken.

Halbfester Druckguss: Dabei wird halbfestes Metall in die Form eingespritzt. Vibrationen können das thixotrope Verhalten des Metalls beeinflussen und sich auf das Füllmuster und die Eigenschaften des Endteils auswirken.

Squeeze-Druckguss: Bei diesem Verfahren wird nach dem ersten Füllen zusätzlicher Druck angewendet, um die Dichte und die mechanischen Eigenschaften des Gussstücks zu verbessern. Vibrationen während dieser Phase können zu einer ungleichmäßigen Druckanwendung und damit zu Inkonsistenzen führen.

Die Vorlaufzeit für die Herstellung von Druckgusswerkzeugen beträgt normalerweise 2 bis 12 Wochen. Dieser Zeitrahmen beginnt mit der anfänglichen Entwurfsphase, in der das Konzept des Teils entwickelt und seine Spezifikationen detailliert ausgearbeitet werden, und endet mit der Fertigstellung der Form. Die Komplexität des Teiledesigns, das für den Guss gewählte Metall und die erforderliche Präzision des Endprodukts beeinflussen die Dauer des Werkzeugherstellungsprozesses erheblich. Darüber hinaus wird die Form nach der Bearbeitung strengen Tests unterzogen, um sicherzustellen, dass sie den Qualitätsstandards entspricht. Alle erforderlichen Anpassungen oder Änderungen an der Form zur Behebung von Mängeln oder Verbesserung der Funktionalität können die Gesamtvorlaufzeit verlängern. Eine effektive Kommunikation zwischen dem Fertigungsteam und dem Kunden ist unerlässlich, um den Prozess zu optimieren und Produktionsfristen einzuhalten.

Druckguss ist ein Präzisionsfertigungsverfahren, bei dem sehr enge Toleranzen erreicht werden können. Daher eignet es sich ideal für komplexe Teile in großen Stückzahlen. Im Allgemeinen hängen die Toleranzen beim Druckguss von den Abmessungen des Teils, dem verwendeten Metall und dem spezifischen Gussverfahren ab. Bei Standardabmessungen können die Toleranzen zwischen ±0.1 mm für kleinere Abmessungen unter 25 mm und ±0.5 mm für Abmessungen bis zu 250 mm liegen. Mit zusätzlichen Nachbearbeitungsprozessen können präzisere Toleranzen bis zu ±0.02 mm erreicht werden.

Materialien spielen auch bei der Definition von Toleranzen eine entscheidende Rolle. Metalle wie Aluminium und Zinklegierungen haben unterschiedliche Schrumpfungsraten und mechanische Eigenschaften, die die endgültige Maßgenauigkeit beeinflussen. Fortschrittliche Druckgusstechniken wie Vakuumguss oder Squeeze-Casting können die Toleranzkontrolle weiter verbessern, indem sie die Porosität verringern und die Integrität des Metalls verbessern.

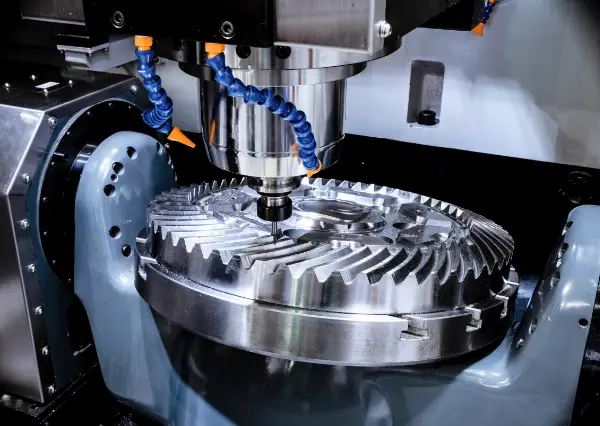

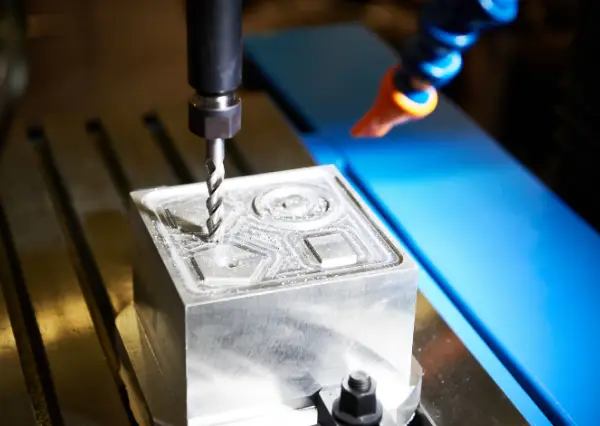

Ja, die Nachbearbeitung von Druckgussteilen ist nicht nur möglich, sondern oft auch notwendig, um die gewünschte Präzision und Oberflächengüte zu erreichen, die Druckguss allein möglicherweise nicht bietet. Durch die Nachbearbeitung können engere Toleranzen und glattere Oberflächen erreicht werden, die für hohe Leistung und ästhetische Anforderungen entscheidend sind. Zu den üblichen Nachbearbeitungsprozessen gehören Bohren, Fräsen und CNC-Bearbeitung, die die Merkmale des Druckgussteils auf genaue Spezifikationen verfeinern.

Darüber hinaus können durch die Nachbearbeitung kleinere Mängel behoben werden, die während des Gussprozesses auftreten, wie etwa Porosität oder Oberflächenfehler. Außerdem können komplexe Merkmale und feine Details hinzugefügt werden, die allein durch Guss nicht erreicht werden können. Durch die Integration des Druckgusses in die Nachbearbeitung können Hersteller die Geschwindigkeit und Kosteneffizienz des Druckgusses für die Rohform nutzen und gleichzeitig die Präzision der CNC-Bearbeitung für kritische Abmessungen und Oberflächen erreichen.

Druckguss

weitere Info

Druckguss

weitere Info

jetzt kostenlos