Druckguss verwandelt eine Vision in die Realität und ermöglicht die präzise Herstellung komplexer Metallkomponenten, die das Rückgrat der heutigen führenden Industrien bilden – von der Automobilindustrie bis zur Elektronik. Im Kern besteht dieser Prozess darin, geschmolzenes Metall unter hohem Druck in fein gearbeitete Formen zu injizieren und so die Voraussetzungen für Innovation und herausragendes Design zu schaffen.

Dieser Artikel bietet einen tiefen Einblick in den Druckgussprozess, von der strategischen Kühlung der Gussprodukte bis hin zu seinen verschiedenen Materialien und Anwendungen. Für diejenigen im Fertigungsbereich ist es nicht nur von Vorteil, den gesamten Umfang des Druckgusses zu verstehen, sondern von entscheidender Bedeutung.

Was ist Druckguss?

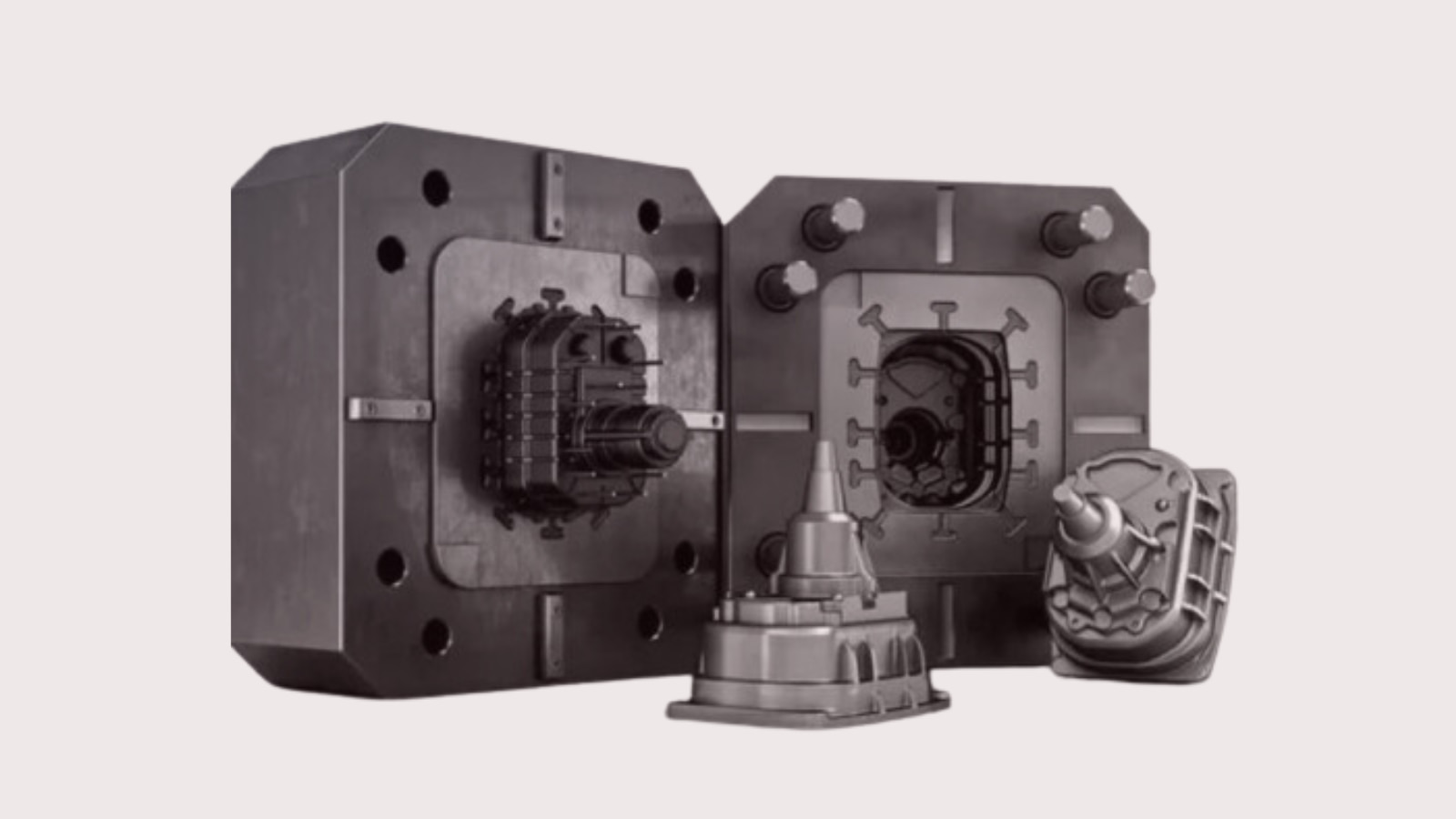

Druckguss ist ein vielseitiges und effizientes Metallgussverfahren, das für die Herstellung geometrisch komplexer Metallteile unter Verwendung wiederverwendbarer Formen, sogenannter Matrizen, bekannt ist. Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in diese Formen gepresst, eine Methode, die besonders für die Massenproduktion von Bauteilen mit Präzision, Wiederholbarkeit und einem hohen Grad an Oberflächengüte beliebt ist.

Der Mitte des 19. Jahrhunderts entstandene Druckguss wurde ursprünglich entwickelt, um bewegliche Lettern für die Druckindustrie herzustellen, doch sein Potenzial dehnte sich schnell auf andere Bereiche aus, darunter Automobil, Luft- und Raumfahrt und Elektronik. Heutzutage werden hauptsächlich Nichteisenmetalle wie Aluminium, Zink und Magnesium verwendet, was es zu einem Eckpfeiler bei der Herstellung einer breiten Palette von Produkten macht, von winzigen, komplizierten Spielzeugen bis hin zu kritischen Automobilkomponenten.

Was Druckguss von anderen Gussverfahren unterscheidet, ist seine Fähigkeit, Teile mit engen Toleranzen und minimaler Bearbeitung herzustellen. Die wirtschaftlichen Vorteile gepaart mit der hohen Haltbarkeit von Druckgussteilen machen es auch zu einer bevorzugten Wahl für Hersteller, die Materialverschwendung reduzieren und die Produktivität steigern möchten.

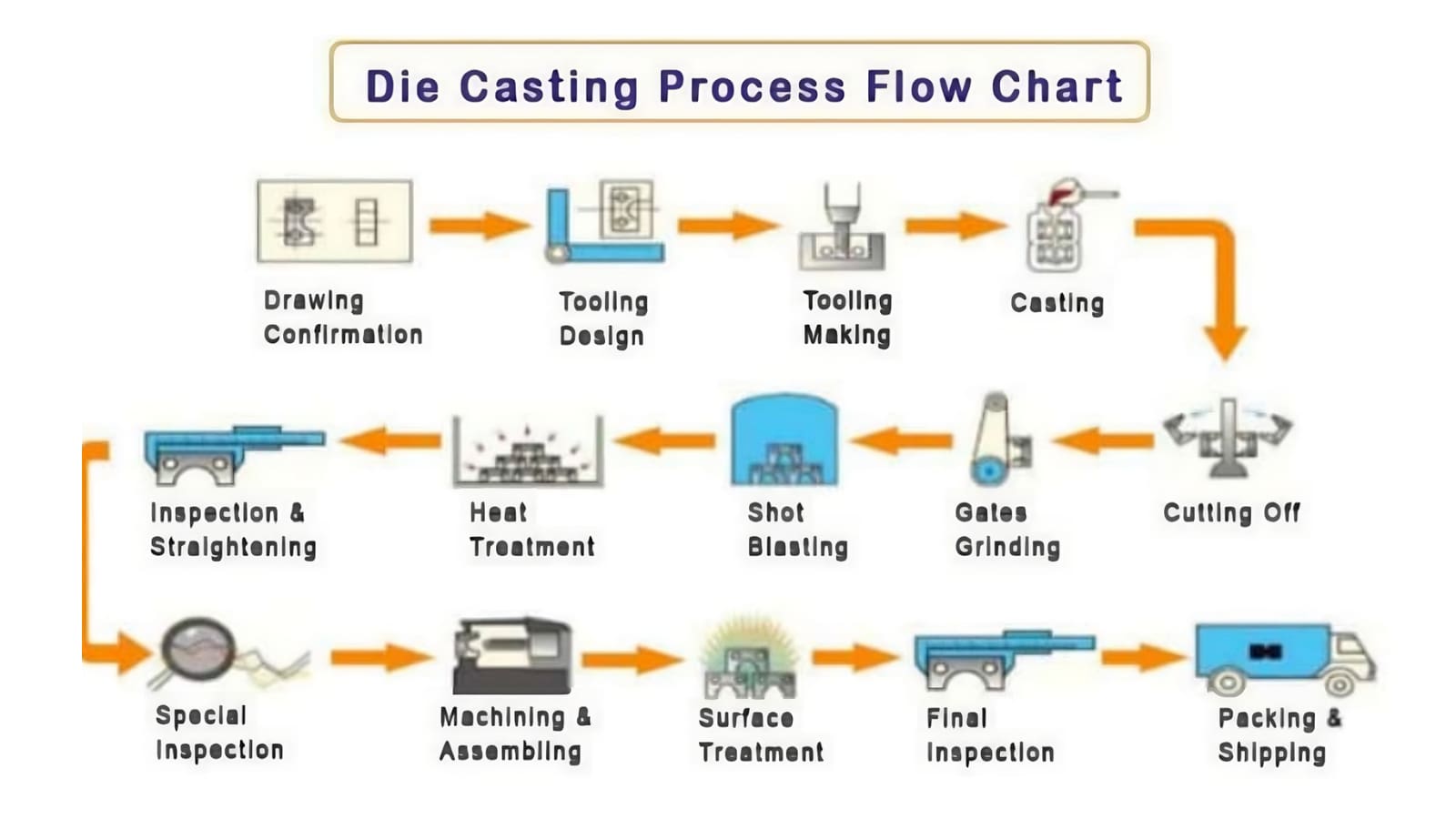

Wie Druckguss Arbeitens

Der Standardmechanismus des Herstellungsprozesses besteht darin, geschmolzenes Metall mit kontrolliertem Druck in die Form einzuspritzen, wie unten erläutert:

Schritt 1: Formvorbereitung

Druckgussformen gibt es in verschiedenen Größen und Ausführungen. Folgende Typen sollten Sie in Betracht ziehen:

- Einkavitätenformen sind die einfachste Art von Formwerkzeugen. Sie verfügen über eine Kavität und können ein Teil pro Zyklus herstellen.

- Mehrfachhohlraumformen haben ein komplexeres Design, das durch identische Hohlräume in einer einzigen Form gekennzeichnet ist. Sie können mehrere, aber identische Teile pro Zyklus produzieren; daher werden sie bei der Massenproduktion eines einzelnen Teils verwendet.

- Kombinationsformen verfügen über unterschiedlich gestaltete Hohlräume innerhalb der Form. Dadurch sind sie flexibler und können pro Zyklus unterschiedliche Teiletypen herstellen.

- Unit Mould ist eine spezielle Matrizenform, die sich für die Herstellung von Teilen mit komplexen Geometrien eignet, ohne die Genauigkeit zu beeinträchtigen. Beispiele sind Druckgussprodukte mit eingegossenen Einlagen oder dünnen Wänden.

Reinigen Sie die Form nach der Herstellung, um Verunreinigungen zu entfernen, die die Teilequalität beeinträchtigen können. Wärmen Sie es außerdem vor, um thermische Defekte wie Risse zu vermeiden. Risse können auftreten, wenn zwischen einer Matrizenform und flüssigem Metall ein erheblicher Temperaturunterschied besteht.

Schritt 2: Injektionsprozess

Bei der Einspritzung kommt es darauf an, ob es sich um ein Heiß- oder Kaltkammersystem handelt. Bei einem Kaltkammersystem erfolgt das Schmelzen außerhalb der Gießmaschine. Das Schmelzen hingegen findet innerhalb der Warmkammergießmaschine statt. Anschließend spritzen Sie das Material mit dem richtigen Druck in die Form ein.

Schritt 3: Abkühlen

Lassen Sie das geschmolzene Metall abkühlen und erstarren, um das endgültige Teil zu bilden. Das Abkühlen sollte erfolgen, während die Matrizenform noch eingespannt ist. Darüber hinaus kann es je nach Variante des Druckgusses zu einer Abkühlung unter Beibehaltung oder Erhöhung des Drucks kommen. Beispielsweise erfolgt beim Druckguss das Abkühlen unter kontinuierlichem Druck, um ein Schrumpfen zu verhindern.

Schritt 4: Auswurf

Nachdem der Guss vollständig ausgehärtet ist, lösen Sie die Form, um die Auswerferstifte der Maschine zu aktivieren. Dadurch wird der verfestigte Teil herausgedrückt. Das Auswerfen des Teils kann einfacher sein, indem die Form vor dem Einspritzen des geschmolzenen Metalls geschmiert und eine Entformungsschräge eingebaut wird.

Schritt 5: Trimmen

Druckgussteile werden beschnitten, um Grate und andere Defekte zu entfernen, die überschüssiges Material auf dem Teil hinterlassen. Um eine engere Toleranz zu gewährleisten, kann neben einigen Nachbearbeitungsprozessen wie Schleifen auch das Besäumen eingesetzt werden. Darüber hinaus können Druckgussteile anderen Verfahren unterzogen werden Metalloberflächenbehandlungen für verbesserte mechanische Eigenschaften, Funktionalitäten und Ästhetik.

Arten von Druckguss

Beim Druckguss gibt es zwei Arten: Warm- und Kaltkammer-Druckguss, basierend auf dem Metallschmelz- und Einspritzmechanismus. In diesem Abschnitt finden Sie eine einfache Erklärung der beiden Typen:

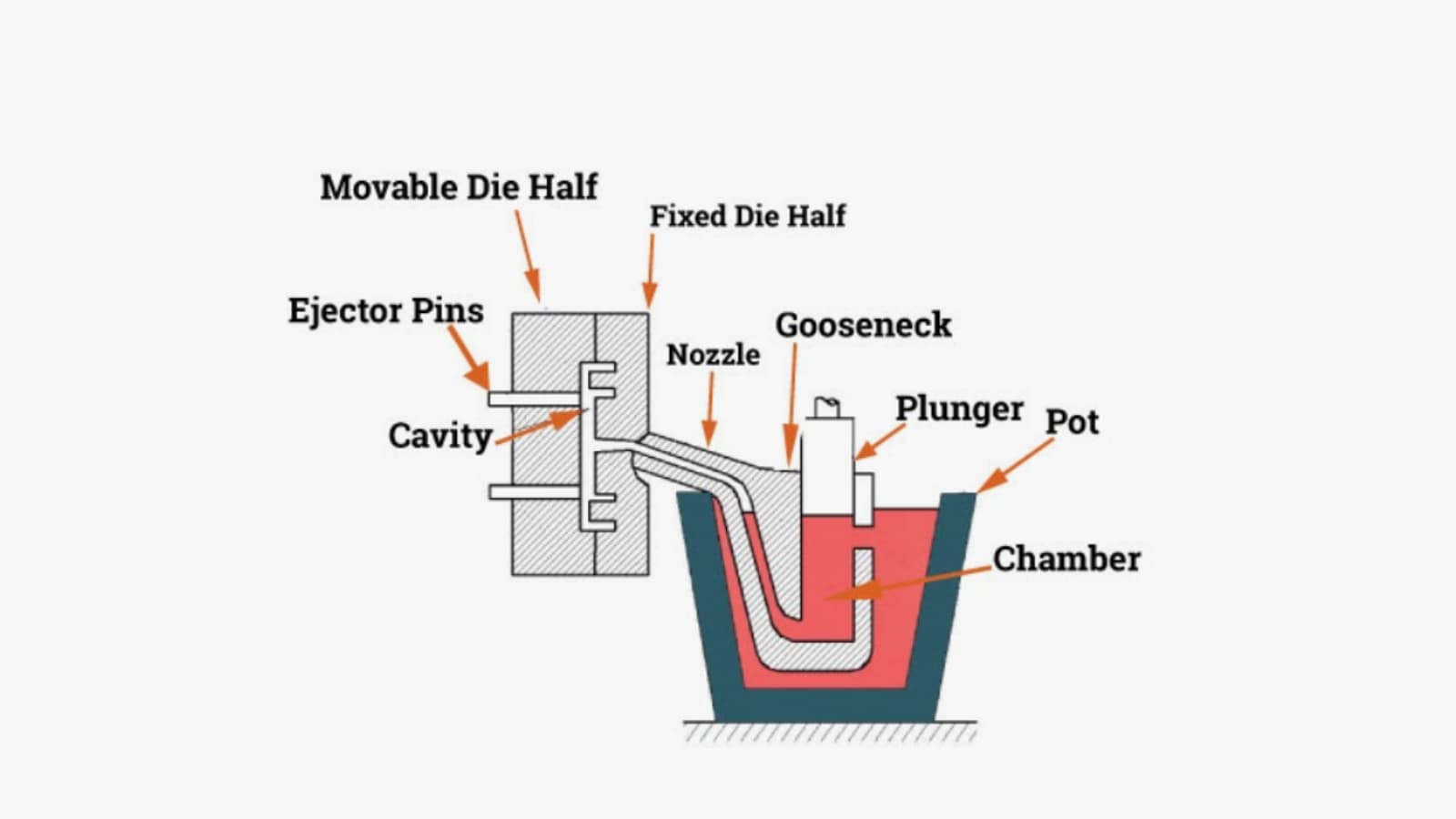

Heißkammerdruckguss

Heißkammer-Druckguss, auch Schwanenhalsguss genannt, ist eines der bekanntesten Verfahren in der Druckgussindustrie und eignet sich besonders für Metalle mit niedrigen Schmelzpunkten wie Zink, Magnesium und einige Aluminiumlegierungen. Dieser Prozess zeichnet sich durch seine Schnelligkeit und Effizienz aus und umfasst einen Ofen, der in die Gießmaschine selbst integriert ist, was schnelle Zyklen und einen höheren Produktionsdurchsatz ermöglicht.

Der Vorgang beginnt mit einem Vorratsbehälter für geschmolzenes Metall, der direkt an die Druckgussmaschine angeschlossen ist. Ein pneumatisch angetriebener Kolben drückt die Metallschmelze durch ein schwanenhalsförmiges Rohr in den Formhohlraum. Dieser Aufbau beschleunigt nicht nur den Prozess, sondern reduziert auch die Lufteinwirkung des Metalls, wodurch die Oxidation erheblich minimiert und die Herstellung stärkerer, dichterer Komponenten erleichtert wird.

Warmkammer-Druckguss eignet sich hervorragend für die Herstellung kleiner bis mittelgroßer Teile, die detaillierte Merkmale und enge Toleranzen erfordern, wie z. B. Zahnräder, Steckverbinder und Gehäuse für Unterhaltungselektronik. Seine Fähigkeit, qualitativ hochwertige Teile mit einer guten Oberflächengüte und Maßhaltigkeit zu liefern, macht es unverzichtbar in Branchen, in denen Massenproduktion und Materialintegrität von größter Bedeutung sind.

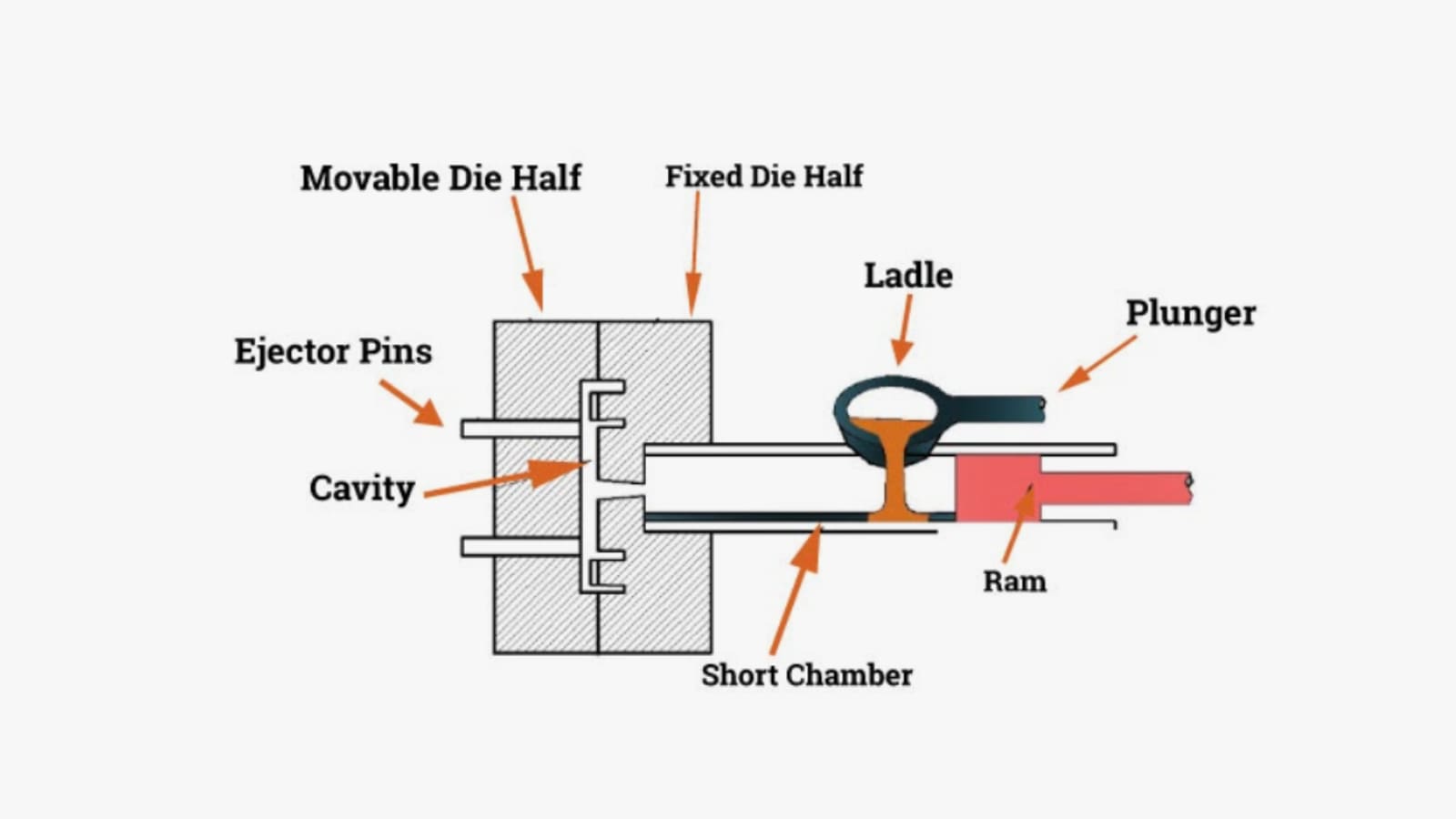

Kaltkammerdruckguss

Der Kaltkammer-Druckguss ist ein wichtiges Verfahren für Metalle mit hohen Schmelztemperaturen wie Aluminium, Kupfer und deren Legierungen, die in einer Warmkammer-Druckgussmaschine nicht ohne Beschädigung verarbeitet werden können. Diese Methode ist von entscheidender Bedeutung für die Herstellung von Komponenten, die die überlegene Festigkeit und thermischen Eigenschaften dieser Metalle erfordern, weshalb sie in der Automobil-, Luft- und Raumfahrt- und Schwermaschinenindustrie unverzichtbar ist.

Im Gegensatz zum Heißkammerverfahren wird beim Kaltkammerverfahren geschmolzenes Metall manuell in eine Kaltkammer geschüttet, wo ein hydraulischer oder mechanischer Kolben das Metall in einen Formhohlraum drückt. Diese Trennung des Schmelzprozesses von der Presse ermöglicht die Handhabung von Metallen, die aufgrund ihres hohen Schmelzpunkts andernfalls die Maschinenkomponenten beschädigen würden.

Das Kaltkammergusssystem wird besonders wegen seiner Fähigkeit geschätzt, große, robuste Teile mit außergewöhnlichen mechanischen Eigenschaften und einem hohen Maß an Haltbarkeit herzustellen. Das Verfahren ermöglicht auch höhere Schmelztemperaturen und damit eine größere Auswahl an Legierungen, was es flexibel und unverzichtbar für die Herstellung kritischer Teile macht, die extremen Bedingungen standhalten müssen.

Nachfolgend finden Sie eine Zusammenfassung des Unterschieds zwischen heiß und heiß Kaltkammer-Druckguss:

| Heißkammerdruckguss | Kaltkammerdruckguss |

| Das Schmelzen erfolgt innerhalb der Gießmaschine | Das Schmelzen erfolgt außerhalb der Gießmaschine |

| Verwendet einen niedrigen Druck (1000 psi bis 5000 psi) | Verwendet einen höheren Druck (1500 psi bis 25,000 psi) |

| Es verwendet eine horizontale Injektion | Es verwendet horizontale und vertikale Injektion |

| Höherer Energieverbrauch durch kontinuierliches Heizen | Geringerer Energieverbrauch, da das Schmelzen außerhalb der Maschine erfolgt. |

| Geeignet für die Massenproduktion kleiner und komplizierter Teile | Geeignet für große, komplizierte Teile |

Variationen der Druckgussverfahren

Der Herstellungsprozess weist verschiedene Variationen auf, die die allgemeine Vorlage modifizieren, um die Funktionalität oder den ästhetischen Wert zu verbessern. Sie beinhalten:

Schwerkraft-Druckguss

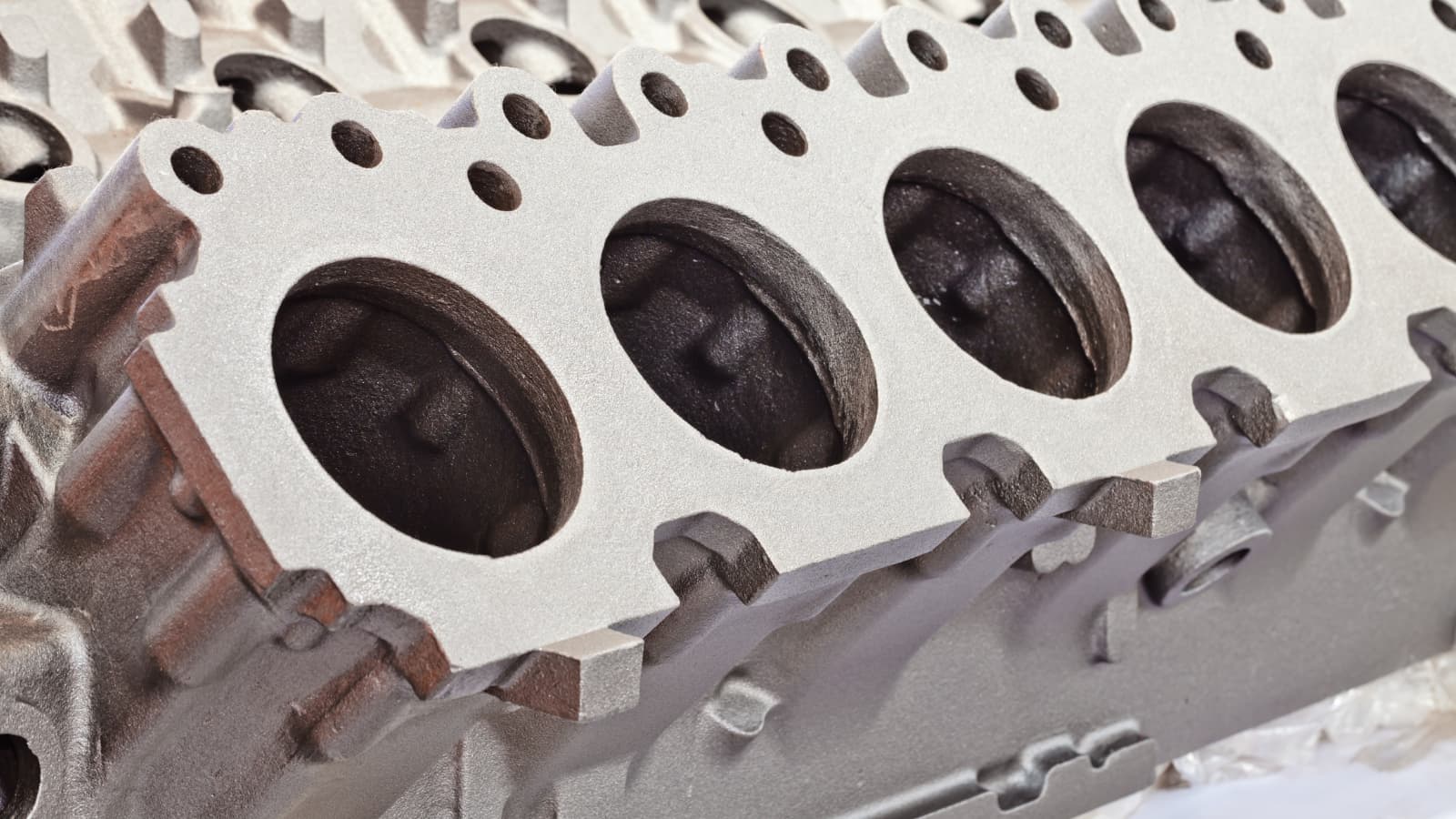

Der Schwerkraftguss unterscheidet sich vom herkömmlichen Druckguss dadurch, dass die Schwerkraft zum Füllen der Form genutzt wird. Zu den Vorteilen des Verfahrens gehören ein geringerer Energieverbrauch, Abfallerzeugung, Lufteinschlüsse und eine hohe Maßgenauigkeit. Das Gussverfahren wird in der Automobilindustrie zur Herstellung von Strukturteilen wie Motorblöcken, Zylinderköpfen, Pumpengehäusen und Getriebegehäusen eingesetzt.

Druckguss

Druckguss wird in zwei Arten eingeteilt: Niederdruck-Kokillenguss (LPDC) und Hochdruckguss (HPDC). Jeder hat Vorteile, die auf dem Füllmechanismus basieren. Das Einfüllen von HPDC erfolgt bei hohem Druck (1000 psi bis 25000 psi), wodurch es schnell und für die Herstellung dünnwandiger Teile geeignet ist. Beim LPDC erfolgt die Befüllung bei einem niedrigen Druck (0.08 MPa bis 0.1 MPa). Dies verhindert Lufteinschlüsse und eignet sich zur Herstellung maßgenauer und porenfreier Teile.

Druckguss ist bei der hochpräzisen Bearbeitung anwendbar. Beispielsweise wird es in der Luft- und Raumfahrtindustrie sowie in der Automobilindustrie zur Herstellung von Strukturteilen, Motorblöcken und Zylinderköpfen verwendet, während es in der Elektronikindustrie zur Herstellung von Elektronikgehäusen verwendet wird.

Vakuum-Druckguss

Der Unterschied beim Vakuumgießen besteht nur darin, dass ein Vakuum verwendet wird, um Lufteinschlüsse zu verhindern. Dies führt zu einer verbesserten Oberflächengüte und Maßhaltigkeit. Das Gießverfahren ist in der Automobil-, Medizin- und Luft- und Raumfahrtindustrie anwendbar. Zu den gängigen Teilen gehören Getriebegehäuse, Aluminiumimplantate und Klammern.

Druckguss

Squeeze-Gussteile bieten Vorteile wie verbesserte mechanische Eigenschaften, verringerte Porosität und höhere Maßgenauigkeit. Daher werden sie in der Automobilindustrie häufig zur Herstellung von Komponenten wie Aufhängungen, Achsschenkeln und Getrieben verwendet.

Halbfester Druckguss

Halbfester Druckguss, auch Thixomolding oder Rheocasting genannt, erzeugt Teile mit engen Toleranzen und Maßgenauigkeit. Sie eignen sich für die Herstellung von Teilen mit komplexen Geometrien wie Getrieben, Motorlagern und Elektronikgehäusen.

Metallwerkstoffe Verwenden Sie died in Druckguss

Beim Legierungsdruckguss steht eine große Auswahl an Materialien zur Verfügung. In der Regel werden Nichteisenmetalle wie Aluminium, Magnesium und Zinklegierungen verwendet. Jedes Metall weist einzigartige Eigenschaften auf, die es für bestimmte Anwendungen geeignet machen.

Hier ist ein Vergleich gängiger Druckgusslegierungen mit Hervorhebung ihrer wichtigsten Eigenschaften und typischen Anwendungen:

| Legierung | Häufige Untertypen | Hauptbestandteile | Schmelzpunkt (° C) | Wichtige Eigenschaften und Anwendungen |

| Aluminiumlegierungen | A380, A360, A390, A413, ADC12 | Aluminium (Al), Kupfer (Cu), Silizium (Si), Magnesium (Mg) | 577 - 660 | Leicht, korrosionsbeständig, hohes Verhältnis von Festigkeit zu Gewicht, gute Bearbeitbarkeit. Vielseitig, kostengünstig. Wird in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Konsumgüterindustrie verwendet. |

| Magnesiumlegierungen | AZ91D, AM60B, AS41B | Magnesium (Mg), Aluminium (Al), Zink (Zn) | 632 - 650 | Extrem leicht, gute Gießbarkeit. Ideal für gewichtssensible Anwendungen. Wird in der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik (z. B. tragbare Geräte) verwendet. |

| Zinklegierungen | Zamak Nr. 2, Nr. 3, Nr. 5, Nr. 7, ZA8, ZA27 | Zink (Zn), Aluminium (Al), Kupfer (Cu), Magnesium (Mg) | 381 - 419 | Hervorragende Gießbarkeit, niedriger Schmelzpunkt, gut für komplizierte Designs. Kostengünstig. Wird in Elektronik, Hardware, Spielzeug und Autoteilen verwendet. |

| Kupferlegierungen | Messing (z. B. C85700), Bronze (z. B. C93200) | Kupfer (Cu), Zink (Zn) (Messing); Kupfer (Cu), Zinn (Sn) (Bronze) | 900 - 1083 | Hohe Festigkeit, hervorragende Leitfähigkeit und Korrosionsbeständigkeit. Langlebig. Wird in Rohrleitungen, elektrischen Steckverbindern, Schiffskomponenten und Lagern verwendet. |

| Zinn (Zinnlegierung) | - | Zinn (Sn) (90 %), Kupfer (Cu) (2.5 %), Blei (Pb) (7.5 %), Antimon (Sb) | 170 - 230 | Niedriger Schmelzpunkt, gute Fließfähigkeit, Korrosionsbeständigkeit. Leicht zu gießen. Wird hauptsächlich für Dekorationsartikel, Figuren und Schmuck verwendet. |

| Bleilegierungen | - | Blei (Pb), Zinn (Sn) | 183 - 327 | Weich, niedriger Schmelzpunkt, gute Korrosionsbeständigkeit. Wird als Strahlenschutz verwendet, früher in Batterien verwendet (eingeschränkt aufgrund von Bedenken hinsichtlich der Toxizität). |

| Legierungen auf Zinnbasis | - | Zinn (Sn), Kupfer (Cu), Antimon (Sb) | 232 | Niedriger Schmelzpunkt, gute Korrosionsbeständigkeit. Bei niedrigen Temperaturen leicht zu gießen. Wird in der Elektronik, Schmuckherstellung und für Spezialanwendungen verwendet. |

Design MitSeiteRationsin Druckguss

Das Verständnis des Materials und der Gussvarianten kann sich auf die Qualität des Teils auswirken. Sie sollten jedoch auch die folgenden geometrischen Merkmale berücksichtigen, um die Leistung, Herstellbarkeit und Kosteneffizienz des Teils zu verbessern.

Tiefgang

Ein Entformungswinkel ist eine Neigung, die in die vertikalen Richtungen der Matrizenform integriert ist, um das Auswerfen von Teilen zu erleichtern. Der Winkel hängt jedoch vom Gussmaterial, der Oberflächenbeschaffenheit, der Wandstärke und der geometrischen Komplexität ab.

Das Vermeiden des Entformungswinkels während der Formkonstruktion führt dazu, dass das Teil beim Auswerfen an der Form hängenbleibt bzw. daran schleift. Folglich kann es zu Schäden am Teil und/oder an der Form kommen. Durch den Einbau eines größeren Entformungswinkels steigen der Materialverbrauch und die Herstellungskosten.

Im Allgemeinen beträgt der Entformungswinkel 10 zu 20 verbessert den Teileauswurf. Für typisch Aluminium-Druckguss, der empfohlene Entformungswinkel beträgt 20 pro Seite, um der Abrasivität des Materials Rechnung zu tragen. Zink hingegen weist eine Schrumpfungsrate von 0.7 % auf, die Sie bei der Werkzeugkonstruktion berücksichtigen können.

Filetradien

Verrundungsradien sind bei Teilekonstruktionen wichtig, bei denen scharfe Ecken nicht vermieden werden können. Sie reduzieren Spannungskonzentrationen an scharfen Ecken, indem sie diese gleichmäßig über das Teil verteilen. Die Kehlradien hängen von der Teilegeometrie, dem Gussmaterial und den funktionalen Anforderungen ab.

Ein minimaler Kehlradius von 0.4 mm wird empfohlen, ist jedoch auf 0.8 mm begrenzt. Ein großer Kehlradius verringert die Spannung, erhöht jedoch den Materialverbrauch und die Bearbeitungskosten. Andererseits bietet ein kleinerer Kehlungsradius möglicherweise keine ausreichende Spannungsentlastung.

Trennlinie

Die Trennlinie ist die Linie, an der sich die beiden Formhälften treffen. Stellen Sie sicher, dass die Trennlinie gerade ist. Darüber hinaus muss es so platziert und ausgerichtet werden, dass seine Sichtbarkeit minimiert wird und die Funktionalität des Teils nicht beeinträchtigt wird. Faktoren wie Teilegeometrie, Hinterschnitte, Formschräge und Anschnitt können die Platzierung der Trennlinie beeinflussen.

Wandstärke

Um Schwindungsporosität zu vermeiden und eine gleichmäßige Abkühlung zu erreichen, ist es wichtig, eine gleichmäßige Wandstärke sicherzustellen. Abrupte Dickenänderungen können Spannungskonzentrationen verursachen, die häufig zu Defekten führen. Die ideale Wandstärke wird von mehreren Faktoren beeinflusst, wie etwa der spezifischen Aluminiumlegierung, den Gesamtabmessungen und dem Design des Teils sowie seinem Verwendungszweck. Wenn Sie auf eine gleichmäßige Wandstärke achten, können Sie eine gleichmäßige Abkühlung aufrechterhalten und die Wahrscheinlichkeit von Defekten verringern.

Bosses

Bossen sind ein zu einem Druckguss hinzugefügtes Merkmal, das als Befestigungspunkte dient. Für maximale Festigkeit sollten sie eine universelle Wandstärke haben. Berücksichtigen Sie bei der Auswahl eines Vorsprungs dessen Durchmesser, Höhe und Wandstärke. Eine zu große oder zu kleine Nabe kann zu Montageproblemen, Bauteilverzerrungen oder verminderter Festigkeit des Bauteils führen.

Rippen

Rippen sind dünne und erhabene Merkmale, die die Festigkeit eines Teils erhöhen, ohne dessen Gewicht oder Materialverbrauch zu erhöhen. Sie minimieren die Durchbiegung des Teils und verbessern die Dimensionsstabilität. Berücksichtigen Sie bei der Auswahl einer Rippe die Teilegröße, Form, Dicke, das Verhältnis von Höhe zu Breite und den Abstand. Die Verwendung zu dicker oder dünner Rippen kann zu Einfallstellen oder Verformungen führen.

Löcher und Fenster

Richtig gestaltete Löcher und Fenster dienen der Belüftung, Entwässerung oder Komponentenintegration. Designer sollten beim Einbau den Durchmesser, die Tiefe und die Position des Lochs berücksichtigen, um Teiledefekte oder Funktionsprobleme zu vermeiden.

Anwendungen und Verwendungen von Druckguss

Druckguss ist in Branchen anwendbar, in denen Nichteisenmaterialien wie Aluminium, Zink und Magnesium verwendet werden. Beispiele beinhalten:

Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie verwendet Metallguss zur Herstellung von Flugzeugtriebwerkskomponenten wie Gehäusen und Halterungen aus Aluminiumlegierungen (z. B. ADC12, A380) und Magnesiumlegierungen (z. B. AZ91D).

Die Industrie verlässt sich auf das Herstellungsverfahren, weil es für die Materialien geeignet ist, mit denen sie arbeitet, z. B. Aluminium, Magnesium usw. Darüber hinaus gewährleistet es Maßhaltigkeit und ist mit den für die Branche typischen komplexen Geometrien kompatibel.

Automobilindustrie

Die Automobilindustrie nutzt den Herstellungsprozess zur Herstellung von Motorkomponenten wie Zylinderköpfen, Getriebegehäusen, Blöcken und Karosserieteilen wie Felgen und Türgriffen. Beispiele von Automobil-Druckguss Zu den in der Industrie verwendeten Materialien gehören Aluminiumlegierungen (z. B. ADC12, A380), Zinklegierungen (z. B. ZAMAK) und Magnesiumlegierungen (z. B. AZ91D).

Elektronik

Es ist anwendbar bei der Herstellung elektronischer Komponenten wie Steckverbinder, Kühlkörper und Gehäuse unter Verwendung von Aluminiumlegierungen (z. B. ADC12, A380), Zinklegierungen (z. B. ZAMAK) und Magnesiumlegierungen (z. B. AZ91D). Der Fertigungsprozess ermöglicht die präzise Herstellung von Teilen mit komplexen Details, die in der Elektronikindustrie üblich sind.

Consumer Products

Konsumgüter wie Küchengeräte, Elektrowerkzeuge und andere Hardware werden im Druckgussverfahren aus Aluminium, Zink und Zinnlegierungen hergestellt. Druckguss bietet hohe Produktivität, Massenproduktion und Kosteneffizienz, die bei der Herstellung dieser Produkte wichtig sind.

Hoch- und Tiefbau

Die Bauindustrie nutzt das Druckgussverfahren zur Herstellung von Beschlägen wie Scharnieren, Fensterrahmen und Vorrichtungen. Der Herstellungsprozess kann Teile mit komplexen Formen produzieren und ist daher wichtig, wenn es auf Funktionen und Ästhetik ankommt.

Vorteile der Druckguss

Die breite industrielle Anwendung des Metalldruckgusses ist auf einige Vorteile gegenüber anderen Herstellungsverfahren zurückzuführen. Sie beinhalten:

Hervorragende Genauigkeit

Es fertigt Teile mit hoher Maßgenauigkeit. Die Genauigkeit hängt jedoch vom Typ, der Variante und der vorgefertigten Druckgussform ab. Zum Beispiel Formen, die mit fortschrittlichen CNC-Maschinen wie der hergestellt werden 5-Achsen-CNC-Maschinen, können enge Toleranzen erreicht werden. Darüber hinaus sind Varianten wie LPDC und Schwerkraft-Kokillenguss, die eine ordnungsgemäße Füllung der Kokille fördern, genauer.

Komplexe Details

Bei der Fertigung können Teile mit komplexen Geometrien hergestellt werden, einschließlich eingegossener Einsätze, dünner Wände usw. Diese Fähigkeit, komplexe Details in das Design zu integrieren, ermöglicht die Herstellung von Teilen mit unterschiedlichen Formen und Funktionen.

Schnelle Lieferung großer Produktionsmengen

Es handelt sich um einen Großserienfertigungsprozess mit niedrigen Stückkosten. Die Geschwindigkeit hängt jedoch von der Gussvariante und der Formkonstruktion ab. Beispielsweise ist das Hochdruckgießen aufgrund des hohen verwendeten Drucks schnell, und die Verwendung mehrerer und kombinierter Formen kann die Geschwindigkeit, Anzahl und Kosten pro Einheit verbessern

Glatte Oberflächen

Ein gegossenes Metallteil weist eine glatte Oberfläche auf, insbesondere wenn Techniken wie Niederdruckguss, Schwerkraftguss und halbfester Guss verwendet werden. Der Druck sorgt für eine ordnungsgemäße Füllung der Matrize, was die Maßgenauigkeit erhöht und den Lufteinschluss reduziert, was eine minimale Porosität gewährleistet.

Lange Lebensdauer der Form

Formen bestehen in der Regel aus hochwertigem Stahl, der robust ist und den hohen Drücken und Temperaturen standhält, die beim Druckgussverfahren auftreten. Die Robustheit und Haltbarkeit von Stahl sind der Schlüssel zur Langlebigkeit der Formen.

Einschränkungen and Challenges von Druckguss

Metalldruckguss weist auch einige Einschränkungen auf, die darüber entscheiden können, ob Sie ihn verwenden oder nicht. In diesem Abschnitt werden die Einschränkungen vorgestellt und wie man sie umgeht.

Gilt nur für Nichteisenmetalle

Es ist nur für Nichteisenmetalle mit mäßig optimalen Schmelzpunkten wie Aluminium, Zink und Magnesium geeignet. Eisenmetalle wie Stahl und Eisen haben höhere Schmelzpunkte und erfordern daher eine spezielle Ausrüstung zum Gießen.

Hohe Werkzeugkosten

Gesenkformen verursachen hohe Herstellungskosten, da es sich bei der CNC-Bearbeitung um einen großvolumigen Produktionsprozess handelt und die Herstellung einer Gesenkform manchmal ein einziger Prozess ist. Darüber hinaus sind die Kosten höher, wenn es um komplexe Teile und die Verwendung von Stahl geht

Anfälligkeit für Mängel

Abhängig von Druckgussarten Aufgrund von Abweichungen und Schwankungen sind Teile anfällig für Mängel wie Porosität, Schrumpfung und Oberflächenfehler. Beispielsweise kommt es beim Hochdruckguss zu Lufteinschlüssen, die zur Bildung von Poren auf der Teileoberfläche führen können. Die Poren können während der Wärmebehandlung Blasen bilden und die Beseitigung dieser Mängel kann aufgrund der zusätzlichen Oberflächenbearbeitung zu höheren Herstellungskosten führen.

Ungeeignet für kleine Projekte

Die anfänglichen Investitionskosten sind hoch, einschließlich Einrichtungskosten, Formenbau usw. Um niedrige Kosten pro Teileinheit zu erzielen, wird die Massenproduktion gefördert. Daher ist das Gießverfahren für Kleinprojekte und die Herstellung von Einzelstücken ungeeignet.

Vergleich von Druckguss mit anderen Herstellungsverfahren

Druckguss kann mit Verfahren wie Spritzguss und Schmieden verwechselt werden. Sie unterscheiden sich jedoch, wie in diesem Abschnitt gezeigt:

Unterschied zwischen Druckguss und Spritzguss

Druckguss vs. Spritzguss ist ein beliebter Vergleich unter Neulingen in der Fertigungswelt. Beide nutzen das gleiche Einspritzprinzip und eignen sich zur Herstellung von Teilen mit komplexen Details und hervorragender Oberflächengüte.

Sie unterscheiden sich jedoch im Werkstück und im Formmaterial. Beim Spritzgießen wird eine Stahl- oder Aluminiumform verwendet und ist nur mit Kunststoffpolymeren kompatibel, während beim anderen Verfahren Nichteisenmetalle verwendet werden und eine Stahlform verwendet wird. Weitere Unterschiede zwischen beiden Prozessen finden Sie in der folgenden Tabelle:

| Differenzen | Druckguss | Spritzguss |

| Prozess | Metallinjektion unter Druck in eine vorgefertigte Stahlform | Einspritzen von geschmolzenem Kunststoff in eine vorgefertigte Stahl- oder Aluminiumform unter Druck |

| Werkstoff | Nichteisenmetalllegierungen (z. B. Aluminium, Zink, Magnesium) | Thermoplastische oder duroplastische Kunststoffe |

| Formmaterialien | Stahl | Stahl oder Aluminium |

| Kühlzeit | Längere Abkühlzeiten | Kürzere Abkühlzeiten |

| Produktionsgeschwindigkeit | Langsamer | Schneller |

| Werkzeugkosten | Höhere Werkzeugkosten für den Druckguss aufgrund der Verwendung von Stahlformen | Geringere Werkzeugkosten durch die Verwendung von Aluminiumformen |

| Teilkosten | Höhere Teilekosten aufgrund längerer Produktionszeiten | Niedrigere Teilekosten aufgrund schnellerer Produktionszeiten |

Unterschiede zwischen Schmieden und Druckguss

Der Hauptunterschied zwischen Schmieden und Druckguss besteht in der Verwendung einer Druckform. Beim Schmieden wird ein erhitztes Metall durch Aufbringen einer Druckkraft geformt, während beim anderen Verfahren geschmolzenes Metall in eine vorgefertigte Form eingespritzt wird. Die Unterschiede zwischen beiden Metallverarbeitungen sind in der folgenden Tabelle aufgeführt.

| Differenzen | Fälschung | Druckguss |

| Prozess | Dabei wird das Metall durch die Anwendung von Druckkräften geformt | Einspritzen des Metalls in geschmolzenem Zustand in eine Form unter Druck |

| Werkstoff | Geeignet für Eisen- und Nichteisenmetalle, z. B. Stahl und Aluminium | Nur für Nichteisenmetalle wie Aluminium, Zink, Magnesium geeignet |

| Schimmel Material | Benötigt keine Form. Aber es verwendet einen Würfel | Stahlformen |

| Produktionsgeschwindigkeit | Langsamer | Schneller |

| Toleranzkontrolle | Mäßige Toleranz | Hohe Toleranzkontrolle aufgrund des Präzisionsformherstellungsprozesses |

| Endgültige Teileigenschaften | Verbesserte mechanische Eigenschaften durch den Schmiedeprozess | Die mechanischen Eigenschaften hängen vom Gussmaterial ab |

Auswahl des richtigen Druckguss-Dienstleisters

Druckguss ist ein einfacher Metallbearbeitungsprozess, der jedoch nur wenig Wissen und Erfahrung erfordert. Der Einsatz moderner Druckgusstechniken gewährleistet bessere Präzision und höhere Qualität. Daher ist das Outsourcing an die richtigen Dienstleister wie uns ein besserer Ansatz.

Bei RapidDirect verfügt unser Ingenieurteam über jahrelange Erfahrung in Druckgussdienste. Wir sind besser in der Lage, Sie hinsichtlich des richtigen Druckgussverfahrens für Ihr Projekt zu beraten. Wir sind ein nach ISO 9001:2015 zertifiziertes Unternehmen mit hochmodernen Anlagen, die die Herstellung hochwertiger Teile garantieren. Wenn Sie Designdateien auf unserer Online-Plattform hochladen, erhalten Sie innerhalb von 12 Stunden ein Angebot und eine DfM-Analyse.

Schlussfolgerung

Druckguss ist ein Metallverarbeitungsverfahren mit hoher Maßgenauigkeit. In diesem Artikel werden der Gussprozess, seine Funktionsweise und kompatible Materialien erläutert, damit Sie eine fundierte Entscheidung treffen können.

Sie sind auf der Suche nach einem seriösen Druckguss-Dienstleister? Kontaktieren Sie uns und erleben Sie hochwertige Fertigung mit kurzer Vorlaufzeit und wettbewerbsfähigen Preisen.

FAQs

Ja, die Teile haben eine hohe Langlebigkeit. Die Langlebigkeit hängt jedoch vom verwendeten Material und der Einsatzumgebung ab. Darüber hinaus kann eine ordnungsgemäße Wartung die Langlebigkeit des Teils verbessern.

Nein, die Nachbearbeitung hängt von den spezifischen Anforderungen des Teils ab. Einige Teile erfordern möglicherweise zusätzliche Bearbeitungsvorgänge wie Schleifen, um die Oberflächengüte zu verbessern oder eine engere Toleranz zu erreichen. Darüber hinaus können die Gussteile für die nächste Fertigungsstufe blank sein.

Die Kosten für das Gießen eines Teils hängen vom Produktionsvolumen, dem Material, der Komplexität des Teils und der Größe ab. Beispielsweise können Aluminium-Druckgusswerkzeuge mit Teilen etwa 4000 £ kosten, während fertige Teile nur 0.4 £ kosten. Darüber hinaus handelt es sich um einen Großserienfertigungsprozess, der nur dann kosteneffizient ist, wenn eine große Anzahl von Teilen hergestellt wird.

Nein, Metalldruckguss ist aufgrund der hohen Werkzeugkosten und längeren Vorlaufzeiten nicht ideal für die Prototypenherstellung. Stattdessen können Sie 3D-Druck oder CNC-Bearbeitung für die Prototypenerstellung und Druckguss für die Massenproduktion verwenden.

Der 3D-Druck verbessert den Druckgussprozess, da er das schnelle Prototyping unterstützt. Dadurch können Konstrukteure unterschiedliche Formdesigns erstellen und nachträgliche Anpassungen vornehmen.