Drahterodierbearbeitungsdienste

Erhalten Sie präzise und komplexe Drahterodierteile. Ideal für komplexe Geometrien, die höchste Standards erfordern. Zertifiziert nach ISO 9001:2015, ISO 13485, ISO14001:2015, IATF 16949:2016.

Starten Sie ein Drahterodieren Preisanfrage

Ersatzteile

Uhrzeit

und Zitieren

Präzisionsdrahterodieren

Bearbeitung mit RapidDirect

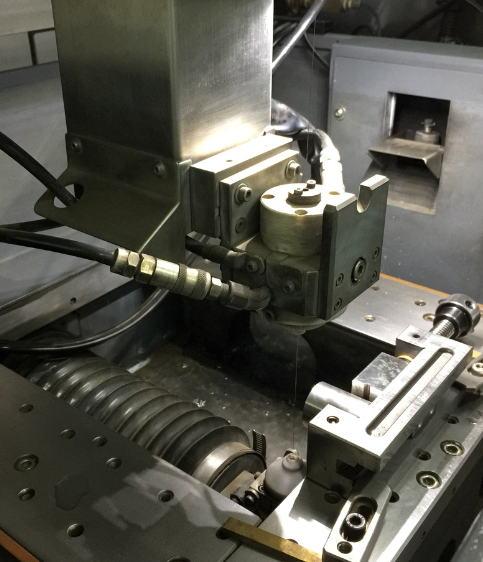

Bei RapidDirect verfügen wir über die Möglichkeit der Drahterosion (EDM), um unseren Kunden präzisionsgefertigte Teile zu liefern. Drahterosion ist ein spezielles Bearbeitungsverfahren, bei dem elektrische Funken genutzt werden, um komplizierte Formen und Details in Metalle zu bringen. Dies geschieht durch die Erzeugung einer kontrollierten elektrischen Entladung zwischen zwei Elektroden, die in eine dielektrische Flüssigkeit eingetaucht sind, die das Metall durch Schmelzen und Verdampfen präzise durchschneidet.

Die wahre Stärke des Drahterodierens liegt in seiner Fähigkeit, komplexe Konturen und kleinste Details in Materialien zu bearbeiten, die mit herkömmlicher CNC-Bearbeitung normalerweise nur schwer zu bearbeiten sind. Dazu gehören wärmebehandelte Stähle, Superlegierungen und andere Spezialmetalle. Mit dem Drahterodieren können wir Teile mit unglaublich engen Toleranzen und feinen Details wie schmalen Schlitzen und kleinen Löchern mit beispielloser Genauigkeit herstellen.

Unsere Drahterodierdienste sind perfekt für Anwendungen geeignet, die höchste Präzision erfordern. Ob es um die Herstellung von Komponenten für die Luft- und Raumfahrt, die Automobilindustrie oder komplizierte Formen und Matrizen geht, unsere Technologie stellt sicher, dass jeder Schnitt präzise und von höchster Qualität ist. RapidDirects Engagement für Präzision und Qualität wird durch unsere fortschrittlichen Drahterodiergeräte und unser Team aus qualifizierten Technikern unterstützt, die Experten auf ihrem Gebiet sind. Diese Kombination macht uns zu einem führenden Unternehmen in der Drahterodierbearbeitung und ist in der Lage, Teile zu liefern, die den strengen Anforderungen jeder Branche gerecht werden.

Wie Drahterodieren

Bearbeitungsarbeiten

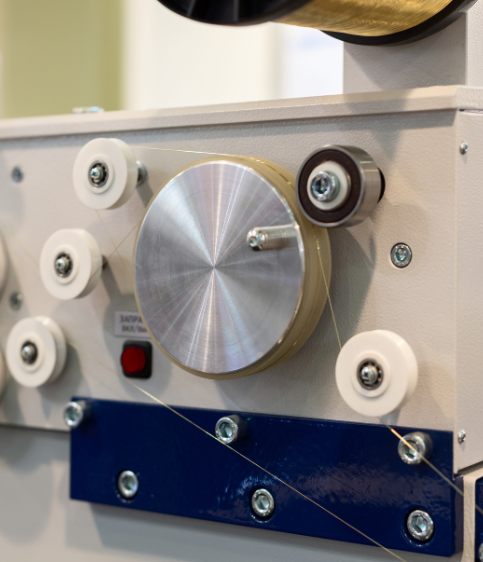

Bei der Drahterodierung (drahtelektrische Entladung) bewegt sich ein dünner Draht, der von Computersystemen präzise gesteuert und geführt wird, durch ein in deionisiertes Wasser getauchtes Werkstück. Der Draht, der sowohl als Führung als auch als Elektrode fungiert, verwendet elektrische Entladungen, um leitfähige Materialien präzise zu schneiden. Das Ergebnis sind Teile mit fein bearbeiteten Oberflächen, die selten weiter bearbeitet werden müssen. Die hochmodernen Einrichtungen von RapidDirect stellen sicher, dass selbst die komplexesten Designs präzise ausgeführt werden, was unser Engagement für Qualität und Kundenzufriedenheit widerspiegelt.

Der erste Schritt besteht darin, das Werkstück sicher auf dem Arbeitstisch der EDM-Maschine festzuklemmen und sicherzustellen, dass es stationär bleibt. Anschließend wird die Oberfläche gründlich gereinigt und entfettet, um alle Verunreinigungen zu entfernen. Es ist wichtig, dass das Werkstückmaterial leitfähig ist, da Draht-EDM ein leitfähiges Medium benötigt, um zu funktionieren. |

| Anschließend wird ein dünner Metalldraht durch die Führungen der Maschine geführt und Draht und Werkstück werden in eine dielektrische Flüssigkeit, normalerweise deionisiertes Wasser, getaucht. Es wird ein elektrisches Potenzial angelegt, wodurch die Flüssigkeit zerfällt und eine elektrische Entladung (Funke) entsteht, die die Oberfläche des Werkstücks erodiert. |

Der letzte Schritt besteht darin, die Bewegung des Drahtes mithilfe eines CNC-Systems (Computerized Numerical Control) präzise zu steuern. Die CNC führt den Draht entlang eines bestimmten Pfads und ermöglicht so das Schneiden komplexer Formen und Profile in das Werkstück. Die dielektrische Flüssigkeit zirkuliert kontinuierlich, um während des Schneidvorgangs Rückstände zu entfernen und die Temperatur aufrechtzuerhalten. Sobald der Schneidvorgang abgeschlossen ist, wird das Werkstück entfernt, wodurch ein hochwertiges, präzise bearbeitetes Teil entsteht. |

Materialien

Mit den Drahterodierdiensten von RapidDirect können Sie auf effiziente Weise eine große Bandbreite an leitfähigen Materialien bearbeiten, darunter robuste Superlegierungen und gehärtete Stähle, und so präzise und langlebige Komponenten für anspruchsvolle Branchen gewährleisten.

Edelstahl bietet eine hervorragende Korrosionsbeständigkeit und Festigkeit und ist daher ideal für haltbare und langlebige Komponenten in verschiedenen Branchen, einschließlich der Medizin- und Lebensmittelverarbeitung.

Titan verfügt über ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht sowie über eine hervorragende Biokompatibilität und eignet sich daher ideal für Anwendungen in der Luft- und Raumfahrt sowie für medizinische Implantate, bei denen sowohl Haltbarkeit als auch geringes Gewicht erforderlich sind.

Stahl und harter Werkzeugstahl sind für ihre Zähigkeit und Verschleißfestigkeit bekannt und eignen sich daher für Anwendungen mit hoher Beanspruchung wie Schneidwerkzeuge, Formen und schwere Maschinenkomponenten.

Aluminium ist leicht und gut bearbeitbar. Es bietet eine gute Korrosionsbeständigkeit und elektrische Leitfähigkeit. Es wird häufig in der Luft- und Raumfahrt, im Automobilbau und in der Elektronik verwendet.

Drahterodieren

Teilegrößenstandards

RapidDirect kann mit Drahterodieren bearbeitete Teile unterschiedlicher Größe verarbeiten, von komplizierten Mikrokomponenten bis hin zu größeren, komplexen Baugruppen, und gewährleistet dabei die präzise Einhaltung von Maßstandards.

| Kleinteile (mm) | Mittlere Teile (mm) | Große Teile (mm) | |

|---|---|---|---|

| Maximale Länge | 50 | 100 | 500 |

| Maximale Breite | 30 | 70 | 300 |

| Maximale Höhe | 10 | 40 | 150 |

| Minimale Dicke | 0.5 | 1.0 | 5.0 |

| Toleranz | ± 0.005 | ± 0.01 | ± 0.03 |

Drahterodieren erhalten

Bearbeitungsangebote

Unser umfangreiches Netzwerk umfasst zahlreiche Maschinenwerkstätten, die alle mit modernster Drahterodiertechnologie ausgestattet sind und eine enorme Kapazität für sowohl einfache als auch komplexe Teile gewährleisten. Dieses Netzwerk wird durch Zertifizierungen nach ISO 9001:2015, ISO 13485, ISO14001:2015 und IATF 16949:2016 gestärkt, die garantieren, dass jedes Teil strenge Qualitätsstandards erfüllt. Zögern Sie nicht! Holen Sie sich noch heute Ihr Angebot.

Anwendungen von

Drahtschneidteile

Die Drahterodierung bietet Anpassungsfähigkeit und Präzision und fördert Innovation und Qualität in verschiedensten Bereichen.

- Luft- und Raumfahrt: Produzieren Sie Komponenten mit komplexen Geometrien und präzisen Toleranzen, die für die hohen Leistungsanforderungen unerlässlich sind.

- Medizinische Geräte: Ermöglicht die Herstellung komplexer Implantate und chirurgischer Instrumente und gewährleistet dabei Sicherheit und Zuverlässigkeit.

- Werkzeug- und Formenbau: Ideal zum Erstellen detaillierter Formen, Matrizen und Vorrichtungen, die genaue Abmessungen und eine glatte Oberflächenbeschaffenheit erfordern.

- Automobil: Erleichtert die Herstellung hochpräziser Zahnräder und anderer wichtiger Komponenten, die enge Toleranzen erfordern.

- Kundenspezifische Fertigung: Unterstützung maßgeschneiderter Fertigungsanforderungen für Spezialmaschinen und Artikel aus exotischen Materialien.

Vorteile der Drahterodierbearbeitung

Das Drahterodieren bietet für die Präzisionsbearbeitung mehrere überzeugende Vorteile:

- Präzision und Genauigkeit: Es ist bekannt für seine Fähigkeit, Teile mit extrem engen Toleranzen herzustellen, oft im Bereich von +/- 0.0001 Zoll. Dieses Maß an Präzision ist für Branchen wie die Luft- und Raumfahrt, die Medizin sowie den Werkzeug- und Formenbau von entscheidender Bedeutung.

- Komplexe Geometrien: Mit dieser Methode lassen sich komplizierte und komplexe Formen erzeugen, die mit herkömmlichen Bearbeitungsverfahren nur schwer oder gar nicht zu erreichen sind. Dazu gehören scharfe Innenecken, komplizierte Muster und detaillierte Konturen.

- Materialvielfalt: Es kann jedes elektrisch leitfähige Material schneiden, einschließlich harter Metalle wie Titan und gehärtetem Werkzeugstahl, ohne das Material zu belasten oder zu verformen.

- Glatte Oberflächen: Der Prozess erfordert oft wenig bis gar keine Nachbearbeitung, da er Oberflächengüten von bis zu 16 Mikrozoll Ra erreichen kann. Dies reduziert die Gesamtproduktionszeit und -kosten.

- Berührungsloses Schneiden: Da der Draht das Teil nie physisch berührt, ist keine Schneidkraft erforderlich, wodurch mechanische Belastungen während der Verarbeitung vermieden werden. Diese Funktion ist besonders bei zerbrechlichen Teilen oder solchen mit dünnen Wänden von Vorteil.

FAQs

Es gibt drei Haupttypen von EDM-Prozessen.

- Drahterodieren: Bei dieser Methode wird ein dünner Draht als Elektrode verwendet, mit dem sich komplizierte Formen und Konturen mit hoher Präzision in leitfähige Materialien schneiden lassen. Sie eignet sich ideal für die Herstellung komplexer Teile mit engen Toleranzen und wird häufig in Branchen wie der Luft- und Raumfahrt, Medizin und Elektronik eingesetzt.

- Senkerodieren (Senkerodieren): Bei dieser Technik wird eine individuell geformte Elektrode in das Werkstück getaucht, um detaillierte Hohlräume und Formen zu bilden. Sie wird häufig für den Formenbau, die Matrizenproduktion und die Herstellung von Komponenten mit komplizierten Geometrien eingesetzt.

- Lochbohren mit Funkenerosion: Spezialisiert auf das Bohren kleiner, präziser Löcher in harte Materialien. Es ist besonders nützlich zum Bohren von Kühllöchern in Turbinenschaufeln und als Vorprozess für Drahterodieren.

Ja, Drahterodieren kann harte Materialien effektiv bearbeiten. Bei diesem Verfahren wird eine dünne Drahtelektrode verwendet, um Material durch elektrische Entladungen zu erodieren. Dadurch eignet es sich ideal zum Schneiden von zähen, leitfähigen Materialien wie gehärtetem Werkzeugstahl, Titan, Wolframkarbid und Superlegierungen. Im Gegensatz zu herkömmlichen Bearbeitungsmethoden ist Drahterodieren nicht auf mechanische Kraft angewiesen, wodurch Probleme wie Werkzeugverschleiß und Materialverzerrung vermieden werden. Diese Fähigkeit macht es perfekt zum Erstellen komplizierter Formen und zum Erreichen enger Toleranzen bei harten Materialien, wie sie häufig in der Luft- und Raumfahrt, der Herstellung medizinischer Geräte sowie in der Werkzeug- und Formenbauindustrie erforderlich sind. Drahterodieren gewährleistet Präzision und hochwertige Oberflächen selbst bei den härtesten Materialien.

Drahterodieren (Electrical Discharge Machining, Funkenerosion) bietet eine bemerkenswerte Präzision und erreicht Toleranzen von bis zu ±0.0001 Zoll (±2.5 Mikrometer). Diese hohe Genauigkeit wird durch die dünne Drahtelektrode und moderne Computersteuerungen ermöglicht, die den Bearbeitungsprozess steuern. Drahterodieren kann komplizierte und komplexe Formen mit gleichbleibender Präzision erzeugen und ist daher ideal für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten und in der hochpräzisen Fertigung. Darüber hinaus bietet das Verfahren glatte Oberflächen, wodurch häufig zusätzliche Nachbearbeitungen überflüssig werden. Diese Präzision stellt sicher, dass die Teile den anspruchsvollsten Spezifikationen und Qualitätsstandards entsprechen.

Mit Drahterodieren können Sie eine große Bandbreite komplexer Formen mit außergewöhnlicher Präzision erzeugen. Besonders gut eignen sich Drahterodieren zum Erstellen scharfer Innenecken, komplexer Konturen und detaillierter Muster, die für konventionelle Bearbeitung eine Herausforderung darstellen. Drahterodieren kann sowohl 2D- als auch 3D-Geometrien verarbeiten und eignet sich daher zum hochpräzisen Schneiden dünner Wände, kleiner Löcher und schmaler Schlitze. Diese Fähigkeit ist für Anwendungen unerlässlich, die komplexe und präzise Formen erfordern, wie etwa bei der Herstellung von Luft- und Raumfahrtkomponenten, medizinischen Geräten und detaillierten Formen und Matrizen. Die Vielseitigkeit des Drahterodierens stellt sicher, dass es vielfältigen und anspruchsvollen Designanforderungen gerecht wird.

Ja, Drahterodieren kann sehr dicke Materialien präzise und effizient schneiden. Je nach Maschine und Einrichtung kann es Materialien mit einer Dicke von bis zu 12 mm schneiden. Bei diesem Verfahren wird das Material mit einer dünnen Drahtelektrode erodiert, sodass dichte und harte Materialien ohne Verformung geschnitten werden können. Diese Fähigkeit macht es ideal für Anwendungen, die präzise Schnitte in dicke Materialien erfordern, wie z. B. große Formen, hochbelastbare Maschinenkomponenten und Teile für die Luft- und Raumfahrt. Die Präzision und Vielseitigkeit gewährleisten gleichbleibende und genaue Ergebnisse, selbst bei sehr dicken Materialien.

Obwohl Drahterodieren ein äußerst präzises und vielseitiges Bearbeitungsverfahren ist, weist es mehrere Einschränkungen auf:

Materialbeschränkungen: Es können nur elektrisch leitfähige Materialien geschnitten werden. Diese Einschränkung schließt nichtmetallische Materialien wie Kunststoffe, Keramik und Verbundwerkstoffe aus, die mit diesem Verfahren nicht bearbeitet werden können.

Schneidgeschwindigkeit: Die Schnittgeschwindigkeit ist im Vergleich zu einigen herkömmlichen Bearbeitungsmethoden im Allgemeinen langsamer, insbesondere bei sehr dicken Materialien. Dies kann bei bestimmten Anwendungen zu längeren Produktionszeiten führen.

Betriebskosten: Der Prozess erfordert eine kontinuierliche Versorgung mit Draht und dielektrischer Flüssigkeit, was zu höheren Betriebskosten führen kann. Darüber hinaus können die Kosten des Drahtes selbst erheblich sein, insbesondere bei langen oder komplizierten Aufträgen.

Komplexes Setup: Das Einrichten und Programmieren von Drahterodiermaschinen kann komplex und zeitaufwändig sein. Um den Prozess zu optimieren und Präzision sicherzustellen, sind erfahrene Bediener erforderlich, was die Arbeitskosten erhöhen kann.

Oberflächenfinish: Während sich mit Drahterodieren hervorragende Oberflächengüten erzielen lassen, sind für die Erzielung höchster Oberflächenqualität unter Umständen zusätzliche Durchgänge und langsamere Schnittgeschwindigkeiten erforderlich, was die Bearbeitungszeit weiter verlängert.

Drahterodieren

weitere Info

jetzt kostenlos