Kundenspezifische Blechbiegedienste

Beginnen Sie mit dem Metallbiegen Preisanfrage

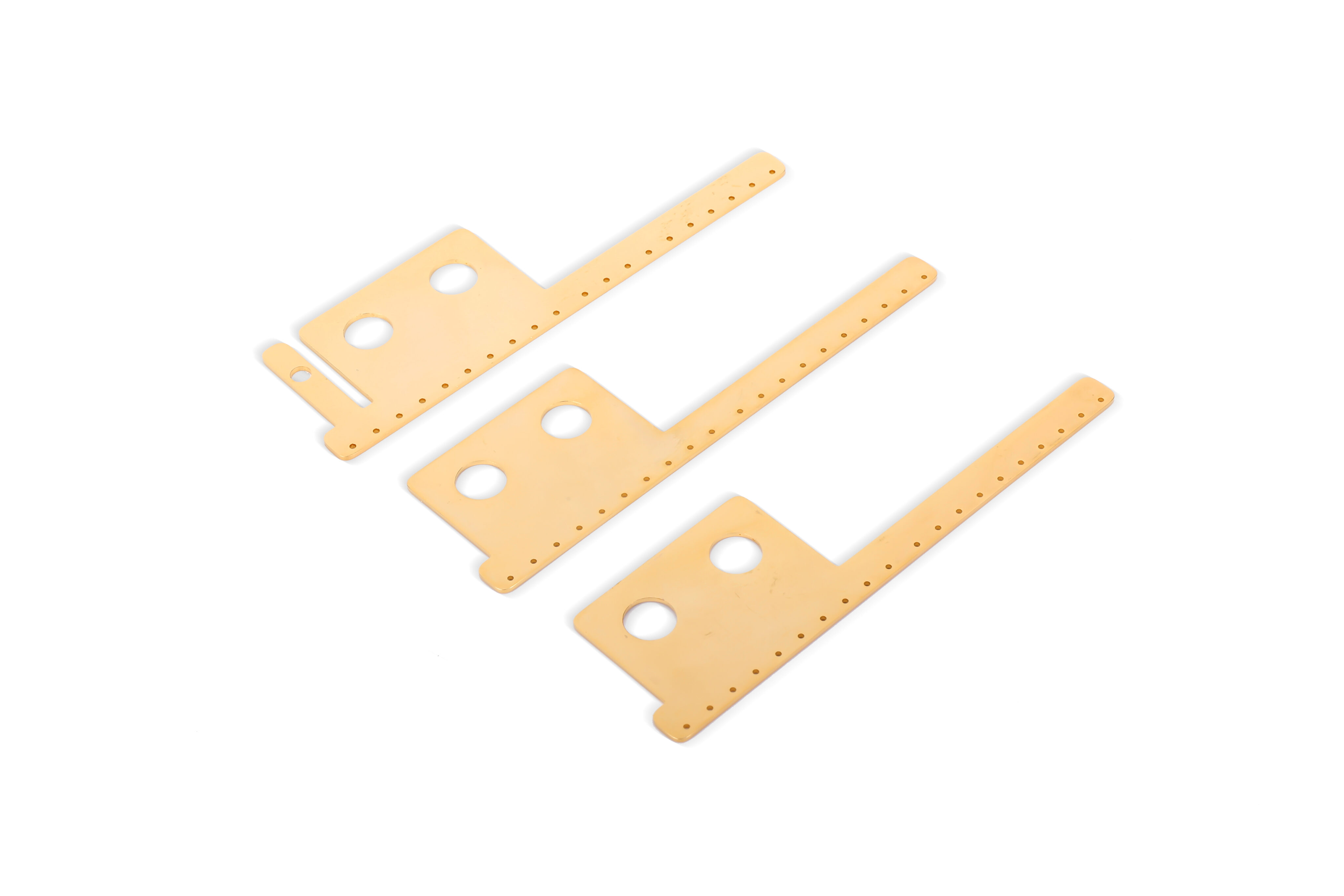

Ersatzteile

Vorlaufzeit

Unterstützung

Was ist

Metallbiegen?

Metallbiegen ist ein Fertigungsverfahren, bei dem Metall durch mechanische Kraft in einen bestimmten Winkel oder eine bestimmte Form gebracht wird. Dieser Prozess ist für die Herstellung von Komponenten mit präzisen Winkeln und Kurven unerlässlich und daher unverzichtbar für die Herstellung langlebiger und funktionaler Teile in verschiedenen Branchen.

Bei RapidDirect, unsere Dienstleistungen zum Biegen von Blechen erfüllen die vielfältigen Anforderungen unserer Kunden, egal ob es um einfache oder komplizierte Designs geht. Unser Maschinenpark umfasst moderne elektrische und hydraulische Abkantpressen, die selbst bei Teilen mit engen Toleranzen präzises Biegen gewährleisten. Sofort zugängliche Angebote sind über unsere benutzerfreundliche Plattform verfügbar, auf die Sie Ihre 3D-CAD-Dateien hochladen können, um sofort einen Kostenvoranschlag zu erhalten. Dieser optimierte Prozess spart Ihnen Zeit und vereinfacht Ihren Weg vom Entwurf zur Produktion effizient.

Unsere Fähigkeiten gehen über das bloße Biegen hinaus; wir bieten umfassende Nachbearbeitungsoptionen und stellen sicher, dass die Teile, die Sie erhalten, nicht nur perfekt gebogen, sondern auch für den sofortigen Einsatz in Prototypen oder Endprodukten bereit sind.

Wie funktioniert das Metallbiegen?

Metallbiegematerialien

Wählen Sie aus einer großen Auswahl an Blechen Materialien darunter Aluminium, Edelstahl und Messing. Jedes Material wird aufgrund seiner einzigartigen Eigenschaften ausgewählt, sodass wir Ihnen das beste Material für die spezifischen Anforderungen und Anwendungen Ihres Projekts empfehlen können.

Metalllegierungen

Aluminium 5052

Aluminium 5083

Aluminium 6061 (Kann mit einem Laserschneider geschnitten werden, aber nicht mit einer Biegemaschine.)

Messing ist für seine akustischen Eigenschaften bekannt, lässt sich gut formen und hat ein goldähnliches Aussehen. Es wird häufig für dekorative Anwendungen, Zahnräder und Ventile verwendet.

Metalllegierungen

Messing C27400

Messing C28000

Messing C36000

Hinweis: Bei der Blechbearbeitung kann Messing mit einer Dicke von mehr als 5 mm nicht verarbeitet werden.

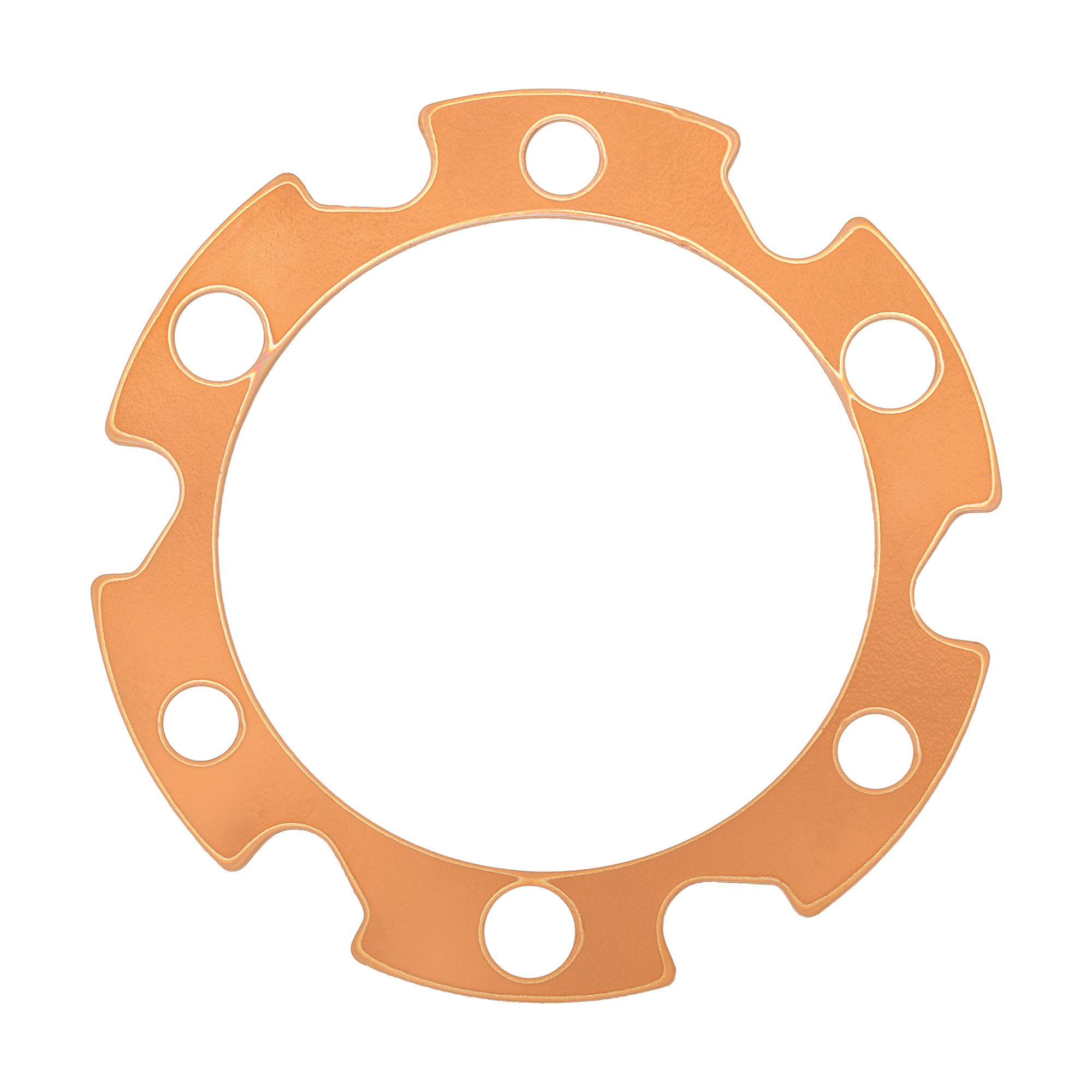

Kupfer zeichnet sich durch seine elektrische und thermische Leitfähigkeit aus. Es ist hochgradig dehnbar und daher die erste Wahl für elektrische Komponenten, Dächer und Sanitärinstallationen.

Metalllegierungen

Kupfer C101(T2)

Kupfer C103(T1)

Kupfer C103(TU2)

Kupfer C110(TU0)

Hinweis: Bei der Blechbearbeitung können Kupferbleche mit einer Dicke von mehr als 5 mm nicht verarbeitet werden.

Stahl ist extrem langlebig und stark und ein Grundbestandteil der Bau- und Schwerindustrie. Er kann mit verschiedenen Elementen legiert werden, um seine Eigenschaften wie Härte und Korrosionsbeständigkeit zu verbessern.

Metalllegierungen

SPCC

Verzinkter Stahl (SGCC / SECC)

Q235

Stahl 1020

Edelstahl ist für seine Korrosionsbeständigkeit bekannt. Er ist robust, leicht zu reinigen und behält sein attraktives Finish, sodass er sich für Anwendungen in der Medizin, Lebensmittelverarbeitung und Schifffahrt eignet.

Metalllegierungen

Edelstahl SUS 304

Oberflächenbeschaffenheit beim Biegen von Metall

Bei RapidDirect, unsere Oberflächenveredelung Verbessern Sie die Haltbarkeit und das Aussehen gebogener Metallkomponenten und erfüllen Sie die hohen Standards verschiedener Branchen.

Polieren

Metallbiegen

Unser

| Beschreibung | |

|---|---|

| Maximale Teilegröße | 1.5 mx 1.5 m |

| Metallbiegekräfte | Bis zu 1000 Tonnen |

| Länge der Biegelinie | Bis zu 7200 mm |

| Biegedicke | Bis zu 60 mm |

| Allgemeine Toleranzen | Unsere Metallbiegenormen basieren auf ISO 2768. |

| An Kante/Loch biegen, einzelne Fläche | +/- 0.254 mm (+/- 0.010 Zoll) |

| Biegeradius | Gleich der Materialstärke sein |

| Biegewinkel | +/- 1 ° |

| Biegeschneidebereich | Bis zu 4000 mm |

| Vorlaufzeit | 5 Tage oder länger |

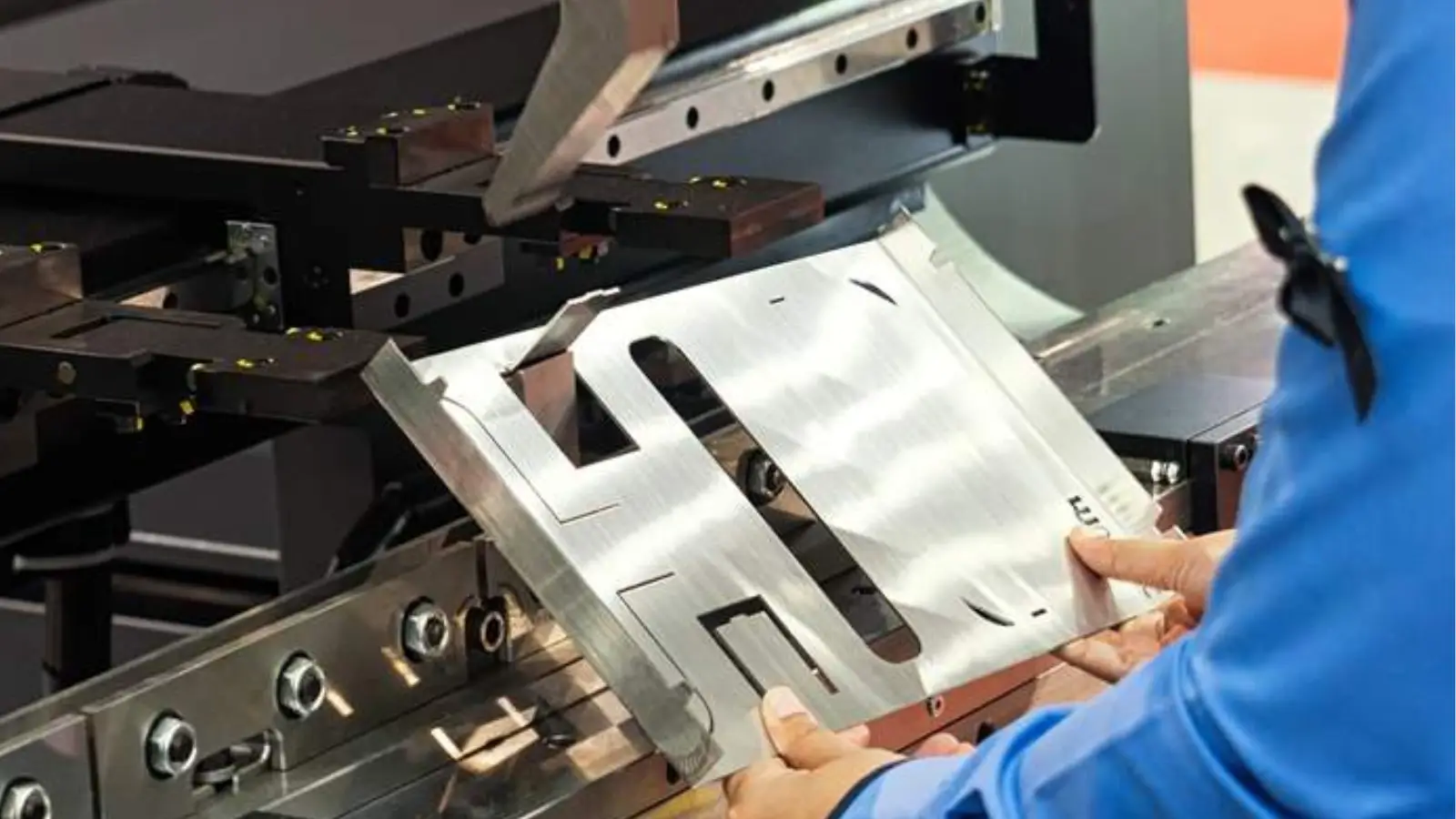

RapidDirect-Werkstatt für Metallbiegen

Damit Sie die Komplexität unserer Betriebsabläufe wirklich würdigen können, laden wir Sie ein, sich einen Videorundgang durch unsere Anlage anzusehen.

700+

Maschinensätze

120+

Länder versendet

20,000+

Betreute Kunden

Vorteile der Biegefertigung

Die Metallbiegefertigung ist aufgrund ihrer klaren Vorteile in vielen Branchen integriert:

- Kosteneffizienz: Durch das Biegen von Metall wird der Bedarf an mehreren Teilen und Schweißnähten verringert, was Arbeits- und Materialkosten minimiert. Durch die Vereinfachung der Konstruktionen in einzelne, durchgehende Teile werden Montagezeit und Gesamtprojektkosten reduziert.

- Erhöhte Stärke: Durch das Biegen von Metall erhöht sich dessen Festigkeit entlang der Biegung, wodurch die fertigen Teile langlebiger werden und größeren Belastungen standhalten. Diese inhärente Verstärkung ermöglicht leichtere und dünnere Konstruktionen ohne Beeinträchtigung der strukturellen Integrität.

- Präzision und Flexibilität: Fortschrittliche CNC-Biegetechnologie bietet hohe Präzision und Wiederholbarkeit und stellt sicher, dass jedes Teil die genauen Spezifikationen erfüllt. Die Vielseitigkeit beim Biegen verschiedener Metalle wie Aluminium, Stahl und Kupfer ermöglicht eine breite Anwendung in verschiedenen Projekten, von Industriemaschinen bis hin zu kundenspezifischen Automobilkomponenten.

- Ästhetische Verbesserung: Mit Metallbiegetechniken lassen sich klare, attraktive Linien und Kurven erzeugen, die die Ästhetik von Teilen verbessern. Dies ist insbesondere bei sichtbaren Komponenten wie Armaturen und Möbeln von Vorteil, bei denen das Aussehen ebenso wichtig ist wie die Funktionalität.

- Schnelle Produktion: Die Geschwindigkeit von CNC-Biegeprozessen verkürzt die Produktionszyklen erheblich und ermöglicht schnellere Durchlaufzeiten vom Entwurf bis zur Fertigstellung. Diese schnelle Produktionsfähigkeit ist ideal für Branchen, die schnell auf Marktanforderungen reagieren müssen.

Anwendungen von gebogenen Metallteilen

Gebogene Metallteile dienen einer Vielzahl von Zwecken. Sie verwandeln Bleche in langlebige, funktionale Komponenten mit einem breiten Anwendungsspektrum:

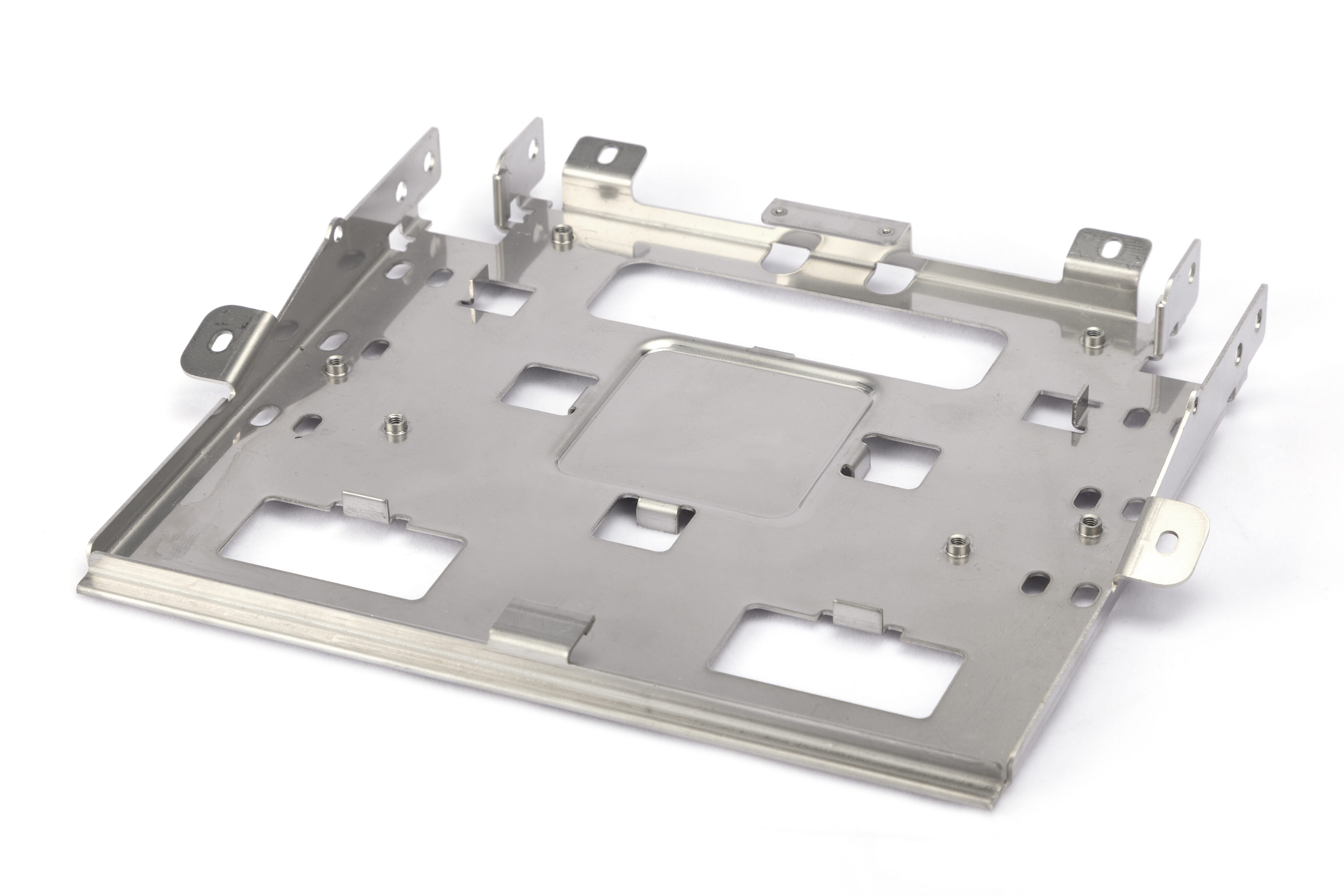

- Gehäuse und Verkleidungen:Individuell gebogene Gehäuse beherbergen alles von Elektronik bis zu Industriemaschinen und bieten Schutz und Halt, während gleichzeitig Zugänglichkeit und Ästhetik erhalten bleiben.

- Halterungen und Befestigungen:Durch Präzisionsbiegen entstehen stabile Halterungen und Halterungen für Montagesysteme, die für die Sicherung von Komponenten in gewerblichen und privaten Umgebungen unverzichtbar sind.

- Paneele und Türen:Von ästhetischen Architekturplatten bis hin zu funktionalen Türen und Barrieren – das Biegen von Metall ermöglicht die notwendige individuelle Anpassung an spezifische Abmessungen und Designs.

- Rahmen und Balken: Strukturrahmen und -träger profitieren von der Steifigkeit und Festigkeit, die ihnen das Biegen von Metall verleiht, was für Stützstrukturen im Baugewerbe und für Fahrzeugrahmen von entscheidender Bedeutung ist.

- Komplexe Geometrien:Fortschrittliche CNC-Biegetechnologie ermöglicht die Herstellung von Komponenten mit komplexen Geometrien, die für moderne Designs und Anwendungen, die hohe Präzision und einzigartige Formen erfordern, von entscheidender Bedeutung sind.

FAQs

Der Biegeprozess ist ein grundlegendes Verfahren in der Metallverarbeitung, bei dem Metall durch Krafteinwirkung, typischerweise durch eine Abkantpresse oder eine ähnliche Maschine, in eine gewünschte Form gebracht wird. Dieser Prozess ermöglicht die präzise Formung von Metall entlang einer geraden Linie, um V-, U- oder Kanalformen in Blech zu erzeugen. Die eingesetzte Technologie kann von manuellen Methoden bis hin zu fortschrittlichen CNC-Systemen (Computer Numerical Control) variieren, die eine verbesserte Präzision und Wiederholbarkeit bieten.

Beim Biegen wird ein Stück Blech zwischen einen Stempel und eine Matrize gelegt. Der Stempel drückt das Metall in die Matrize und biegt es, sodass es sich der Form der Matrize anpasst. Wichtige Parameter in diesem Prozess sind Biegewinkel, Radius und die angewandte Biegekraft, die angepasst werden können, um die endgültige Form des Metalls zu beeinflussen, ohne seine Dicke wesentlich zu verändern.

Diese Fertigungstechnik wird häufig eingesetzt, da sie die Möglichkeit bietet, robuste und funktionale Teile effizient herzustellen. Die Anwendungsbereiche reichen von der Herstellung kleiner Komponenten wie Halterungen bis hin zu großen architektonischen Elementen. Dank der Fortschritte in der CNC-Technologie sind komplexe und hochpräzise Biegeaufgaben heute einfacher denn je möglich, was eine größere Designflexibilität und schnellere Produktionszyklen ermöglicht.

Die Wahl zwischen Biegen und Schweißen hängt von den spezifischen Anforderungen eines Projekts ab, darunter Festigkeit, Ästhetik, Produktionsgeschwindigkeit und Kosten. Biegen wird häufig bevorzugt, da es saubere, durchgehende Linien ohne Nähte oder Fugen erzeugt, was sowohl die strukturelle Integrität als auch die optische Attraktivität eines Teils verbessern kann. Diese Methode ist in der Regel auch schneller und kostengünstiger als Schweißen, da weniger zusätzliche Materialien wie Füllstoffe benötigt werden und die mit Schweißgeräten verbundenen Energiekosten entfallen.

Andererseits ist Schweißen unverzichtbar, wenn komplexe Formen oder Größen erforderlich sind, die über die Möglichkeiten von Biegetechniken hinausgehen. Schweißen ermöglicht das Verbinden unterschiedlicher Materialien und die Konstruktion von Gerüsten, die allein durch Biegen nicht erreicht werden können. Schweißen sorgt außerdem für die Festigkeit, die für anspruchsvolle Anwendungen wie Schwerindustriemaschinen und Baustatik erforderlich ist.

Die typische Vorlaufzeit für die Herstellung gebogener Blechteile kann je nach verschiedenen Faktoren erheblich variieren, darunter die Komplexität der Teile, das Auftragsvolumen, die Art des verwendeten Metalls und die aktuelle Arbeitsbelastung der Produktionsstätte. Im Allgemeinen können einfachere Biegevorgänge mit Standardmaterialien relativ schnell abgeschlossen werden, oft innerhalb weniger Tage. Für Standardaufträge mit unkomplizierten Spezifikationen bietet RapidDirect eine Bearbeitungszeit von 3 bis 5 Werktagen.

Bei komplexeren Teilen, die mehrere Biegungen, spezielle Materialien oder Oberflächen erfordern, kann der Prozess jedoch länger dauern. Projekte, die kundenspezifische Werkzeuge oder umfangreiche Vorproduktionsdesignarbeiten erfordern, können die Vorlaufzeiten weiter verlängern, möglicherweise auf mehrere Wochen. Darüber hinaus spielen die Effizienz der CNC-Biegegeräte und die Kapazität des Fertigungssystems eine entscheidende Rolle bei der Bestimmung der Produktionsgeschwindigkeit.

RapidDirect kann für Projekte, die eine schnellere Abwicklung erfordern, gegen Aufpreis beschleunigte Dienste anbieten. Die frühzeitige Kommunikation mit dem Dienstanbieter im Entwurfsprozess kann dazu beitragen, dass Zeitpläne eingehalten und mögliche Verzögerungen effektiv gemanagt werden.

Die Toleranz gebogener Teile bezieht sich auf die zulässige Abweichung von den angegebenen Abmessungen, die während des Biegevorgangs auftreten kann. Diese Toleranzen sind entscheidend, um sicherzustellen, dass die Teile richtig in die vorgesehene Baugruppe passen und ihre Funktion wie erwartet erfüllen.

Beim Standardbiegen von Blechen liegen die Toleranzen normalerweise zwischen ±0.1 mm und ±0.5 mm. Die spezifischen Toleranzen können jedoch je nach verschiedenen Faktoren variieren, darunter der Metallart, der Blechdicke und der Komplexität des Teiledesigns. Dünnere Metalle können aufgrund ihrer größeren Flexibilität und Anfälligkeit für Rückfederung eine größere Variabilität aufweisen – ein Phänomen, bei dem das Metall nach dem Biegen versucht, in seine ursprüngliche Form zurückzukehren.

Moderne CNC-Biegemaschinen können durch präzise Steuerung des Winkels und der Position der Biegung sehr präzise Toleranzen erreichen. Bei kritischen Anwendungen, die extrem hohe Präzision erfordern, wie etwa in der Luft- und Raumfahrt oder bei medizinischen Geräten, können die Toleranzen sogar noch enger sein und liegen oft im Bereich von ±0.01 mm bis ±0.1 mm.

RapidDirect prüft sorgfältig das Biegeverfahren und die Werkzeuge, um die erforderlichen Toleranzen für die Anwendung einzuhalten und so eine optimale Leistung und Passform der gebogenen Teile sicherzustellen.

Stempelspuren auf gebogenen Metallteilen sind bei der Metallverarbeitung oft ein Problem, da sie das Aussehen und die Integrität des fertigen Produkts beeinträchtigen können. Diese Spuren sind Abdrücke oder Abschürfungen, die während des Biegevorgangs durch die Matrize auf der Metalloberfläche entstehen. Ob Stempelspuren auf den fertigen Teilen sichtbar sind, hängt von mehreren Faktoren ab, darunter der Metallart, dem Zustand der Biegewerkzeuge und den verwendeten Biegetechniken.

Weiche Metalle wie Aluminium sind anfälliger für Matrizenspuren, da sie leichter eingedrückt oder zerkratzt werden können. Die Verwendung gut gewarteter Werkzeuge und das Anbringen von Schutzfolien während des Biegens können diese Spuren jedoch minimieren. Darüber hinaus können Hersteller Gummi- oder Urethanpolster verwenden, die als Puffer zwischen Matrize und Metall dienen und so die Wahrscheinlichkeit von Spuren deutlich verringern.

Bei Anwendungen, bei denen die Ästhetik von entscheidender Bedeutung ist, können Nachbearbeitungsschritte wie Schleifen, Polieren oder Lackieren verwendet werden, um alle sichtbaren Matrizen zu entfernen. Obwohl Matrizen also ein Problem darstellen können, stehen verschiedene Strategien und Techniken zur Verfügung, um ihr Erscheinungsbild auf gebogenen Metallteilen zu kontrollieren und zu mildern.

Ja, es gibt eine maximale Dicke für Bleche, die gebogen werden können. Diese hängt weitgehend von der Art der verwendeten Biegemaschine und den Materialeigenschaften des Metalls ab. Im Allgemeinen wird die Kapazität zum Biegen von Blechen durch die Tonnage der Abkantpresse und die Länge der Biegung bestimmt. Maschinen mit höherer Tonnage können dickere Materialien verarbeiten, es gibt jedoch praktische Grenzen, die auf der Art des Metalls und dem gewünschten Biegewinkel basieren.

Bei gängigen Materialien wie Aluminium und Weichstahl können viele Standard-Abkantpressen Bleche mit einer Dicke von bis zu 0.5 mm biegen. Bei härteren Materialien wie Edelstahl verringert sich die maximale Dicke jedoch normalerweise aufgrund der höheren Zugfestigkeit des Materials, wodurch mehr Kraft zum Biegen erforderlich ist. Bei diesen Metallarten kann die Dicke auf etwa 12.7 mm begrenzt sein.

Es ist auch wichtig, den Biegeradius zu berücksichtigen. Dickere Metalle erfordern einen größeren Radius, um Risse oder Brüche während des Biegevorgangs zu vermeiden. Hersteller müssen Maschinenkapazitäten, Materialeigenschaften und Designanforderungen gegeneinander abwägen, um die mögliche maximale Dicke für ein bestimmtes Biegeprojekt zu bestimmen.

Unter den in der Fertigung häufig verwendeten Metallen bietet Edelstahl normalerweise die höchste Biegefestigkeit. Diese Festigkeit ist in erster Linie auf seine hohe Zugfestigkeit und Härte zurückzuführen, die ihn im Vergleich zu Metallen wie Aluminium oder Weichstahl schwieriger zu verformen machen. Die Zusammensetzung von Edelstahl, die erhebliche Mengen an Chrom und Nickel enthält, bietet nicht nur eine hervorragende Korrosionsbeständigkeit, sondern trägt auch zu seiner Steifigkeit und Haltbarkeit bei.

Die hohe Biegefestigkeit von Edelstahl erfordert mehr Kraft zum Formen, was häufig den Einsatz von Abkantpressen mit höherer Tonnagekapazität erforderlich macht. Darüber hinaus müssen aufgrund seiner Zähigkeit geeignete Werkzeuge und Techniken eingesetzt werden, um Schäden an der Maschine oder dem Werkstück selbst, wie z. B. Risse oder Sprödigkeit an der Biegung, zu vermeiden.

Diese Eigenschaft macht Edelstahl ideal für Anwendungen, bei denen strukturelle Integrität und Haltbarkeit von größter Bedeutung sind, wie etwa bei medizinischen Geräten, Lebensmittelverarbeitungsanlagen und Schiffsanwendungen. Die erhöhte Schwierigkeit beim Biegen kann jedoch auch zu höheren Herstellungskosten und komplexeren Verarbeitungsanforderungen führen.

Laserschneiden

weitere Info

jetzt kostenlos