Vakuumgussdienste

Starten Sie einen Vakuumguss Preisanfrage

Ersatzteile

Spezialist

Was ist

Vakuumgießen

Vakuumgießen ist eine spezielle Technik, bei der Polyurethanharze verwendet werden, um hochpräzise Kopien von Mastermustern zu erstellen. Dabei wird zunächst eine präzise Silikonform aus einem 3D-gedruckten Master hergestellt. Bei dieser Methode werden Teile unter Vakuumbedingungen gegossen, wodurch blasenfreie, detaillierte Ergebnisse gewährleistet werden, die der Qualität von Spritzgussteilen entsprechen, aber schneller und kostengünstiger sind. Dies macht es ideal für Prototypen, kleine bis mittlere Produktionsläufe und hochwertige Endverbrauchsteile.

Bei RapidDirect verbessern wir den Polyurethan-Vakuumguss, indem wir sicherstellen, dass Teile mit bis zu 30 Zoll eine minimale Dimensionsschrumpfung von +0.15 % aufweisen und strenge Toleranzen für komplexe Designs einhalten. Unser Service ist hochgradig anpassbar und erfüllt Anforderungen an klare, farblich abgestimmte oder speziell verarbeitete Teile, wie solche, die eine EMI-Abschirmung erfordern. Wir integrieren während des Gussprozesses auch verschiedene Einsätze, um die Funktionalität zu verbessern.

Die Vakuumguss-Dienste von RapidDirect bieten eine zuverlässige Alternative zum Spritzguss und überbrücken die Lücke zwischen Prototypenentwicklung und Serienproduktion ohne hohe Kosten oder lange Vorlaufzeiten. Dies bietet eine kostengünstige, qualitätsgesicherte Lösung, die auf die spezifischen Kundenanforderungen zugeschnitten ist.

RapidDirect

Vakuumguss-Lösungen

Schneller Prototypenbau

Produzieren Sie kostengünstig bis zu 50 hochwertige Vakuumgussteile pro Form. Diese Methode eignet sich für kundenspezifische oder Nischenprodukte und bietet die Flexibilität, Mengen und Spezifikationen anzupassen, ohne die Kosten der herkömmlichen Fertigung.

Produktion in geringen Stückzahlen

Der Vakuumgussprozess erfordert kostengünstige Werkzeuge, um eine zugänglichere und kostengünstigere Möglichkeit zur Herstellung von Prototypen zu gewährleisten. Erstellen Sie hochwertige Prototypen mit verschiedenen Materialien und Designänderungen. Testen Sie Ihre Designs ganz einfach und bereiten Sie sie für Funktionstests vor.

Vakuumgießen

Materialien

Bei RapidDirect verwenden wir in unserem Vakuumgussverfahren eine vielfältige Palette an Polyurethanharzen, die jeweils aufgrund ihrer spezifischen Eigenschaften wie Schlagfestigkeit, Flexibilität und Hitzebeständigkeit ausgewählt werden.

Weichgummi wird wegen seiner Flexibilität und Stoßdämpfung geschätzt und eignet sich daher perfekt für Produkte wie Dichtungen, die ständiger Biegung und Druck standhalten müssen.

Weichgummi PU8400

Weichgummi T0387

ABS vereint hohe Festigkeit, hervorragende Schlagfestigkeit und Formstabilität und ist ideal für funktionale Prototypen und robuste Endverbrauchsteile in anspruchsvollen Anwendungen.

ABS PU8150

PMMA (Acryl) ist für seine optische Klarheit und UV-Beständigkeit bekannt und eignet sich hervorragend für die Herstellung transparenter Komponenten mit glasartiger Oberfläche, die häufig in Linsen und Fenstern verwendet werden.

PMMA 1940

Polycarbonat ist für seine Robustheit, Hitzebeständigkeit und Transparenz bekannt und eignet sich für die Herstellung langlebiger und transparenter Teile, die harten Bedingungen standhalten müssen.

PC PX510

Nylon wird aufgrund seiner hohen mechanischen Festigkeit und Verschleißfestigkeit ausgewählt und eignet sich hervorragend für Anwendungen, bei denen Haltbarkeit und Ermüdungsbeständigkeit erforderlich sind, wie etwa Zahnräder und Lager.

Nylon Z2910

Polypropylen bietet eine hohe chemische Beständigkeit und Flexibilität und wird oft für Artikel ausgewählt, bei denen sowohl Robustheit als auch Flexibilität erforderlich sind, darunter Autoteile und Lagerbehälter.

PP5690

Dieses Material widersteht hohen Temperaturen, ohne sich zu zersetzen, und ist daher ideal für Komponenten in der Automobil-, Luft- und Raumfahrtindustrie sowie in industriellen Anwendungen geeignet, die extremer Hitze ausgesetzt sind.

PX2017

PX223

Flammhemmende Materialien sind für sicherheitskritische Anwendungen unverzichtbar, da sie die Ausbreitung von Feuer verlangsamen oder stoppen. Sie werden häufig in elektronischen Gehäusen und Komponenten für die Luft- und Raumfahrt verwendet.

Flammhemmendes Material 8263

Oberflächenrauigkeit

für Vakuumgussformen

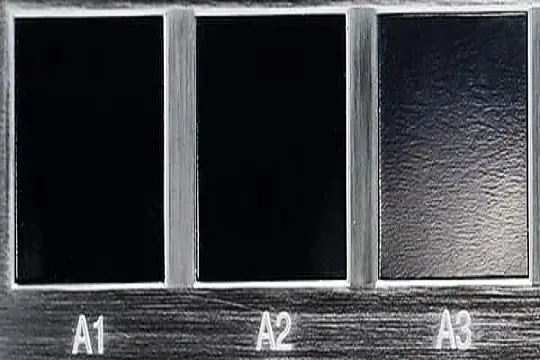

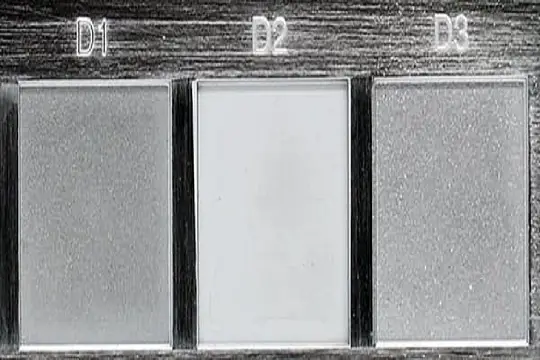

Wir wenden beim Vakuumguss die Oberflächengüteklassen von SPI an und stellen so sicher, dass jedes Teil spezifische Oberflächenstrukturen aufweist, von glatt und glänzend bis hin zu detaillierten matten Oberflächen.

SPI A

| Finishing-Look | Hochglanz- |

|---|---|

| SPI-Oberflächenqualitäten | SPI A1, A2, A3 |

| Oberflächenrauheit Ra (μm) | SPIA1: 0.012 bis 0.025 SPIA2: 0.012 bis 0.025 SPIA3: 0.05 bis 0.10 |

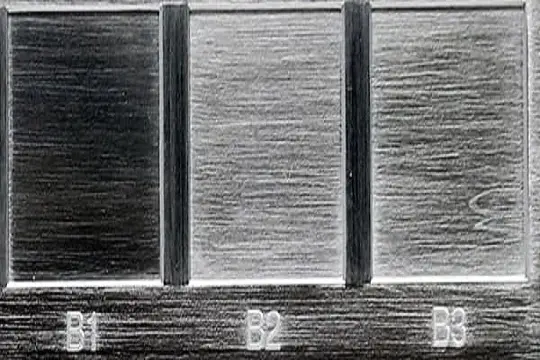

SPI B

| Finishing-Look | Halbglänzend |

|---|---|

| SPI-Oberflächenqualitäten | SPI B1, B2, B3 |

| Oberflächenrauheit Ra (μm) | SPI B1: 0.05 bis 0.10 SPI B2: 0.10 bis 0.15 SPI B3: 0.28 bis 0.32 |

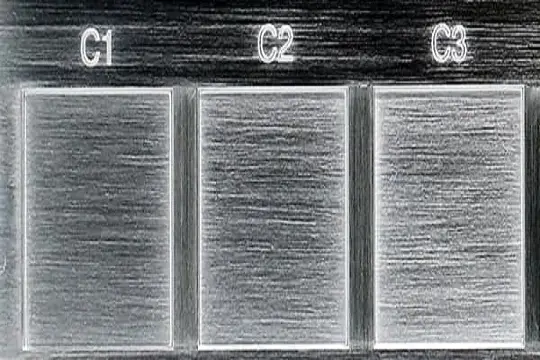

SPI C

| Finishing-Look | Niedriger Glanz |

|---|---|

| SPI-Oberflächenqualitäten | SPI C1, C2, C3 |

| Oberflächenrauheit Ra (μm) | SPI C1: 0.35 bis 0.40 SPI C2: 0.45 bis 0.55 SPI C3: 0.63 bis 0.70 |

SPI D

| Finishing-Look | Matt |

|---|---|

| SPI-Oberflächenqualitäten | SPI D1, D2, D3 |

| Oberflächenrauheit Ra (μm) | SPI D1: 0.80 bis 1.00 SPI D2: 1.00 bis 2.80 SPI D3: 3.20 bis 18.0 |

RapidDirect Vakuumguss

Unser

Sehen Sie sich unten unsere Möglichkeiten beim Vakuumgießen an, wobei die wichtigsten Serviceparameter und Produktionsdetails hervorgehoben werden.

| Beschreibung | |

|---|---|

| Genauigkeit | Höchste Präzision bis ±0.05 mm |

| Maximale Teilegröße | +/- 0.025 mm +/- 0.001 Zoll |

| Minimale Wandstärke | 1.5 mm × 2.5 mm |

| Mengen | 20-25 Exemplare pro Form |

| Farbe und Verarbeitung | Farbe und Textur können individuell angepasst werden |

| Typische Vorlaufzeit | Bis zu 20 Teile in 15 Tagen oder weniger |

Farboptionen für Vakuumguss

RapidDirect bietet in unseren Vakuumguss-Services eine umfassende Palette an Farboptionen, um Ihren genauen Designvorgaben und Markenanforderungen gerecht zu werden. Passen Sie Ihre Vakuumgussteile mit lebendigen und einheitlichen Farben an, die die Ästhetik und Produkterkennung verbessern.

Standard Schwarz

Perlweiß

Transparent

Metallische Farbtöne

Neon Farben

Benutzerdefinierte Farben

Anwendungen des Vakuumgießens

Vakuumguss ist ein flexibles Fertigungsverfahren, das in verschiedenen Branchen eingesetzt wird, da es die Möglichkeit bietet, schnell und kostengünstig hochwertige Kunststoffteile herzustellen. Hier sind einige wichtige Anwendungen:

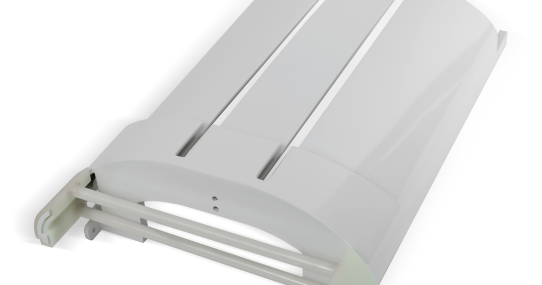

- Automobilindustrie: Ideal für die Herstellung komplexer, langlebiger Komponenten wie Armaturenbrettern, Beleuchtungskörpern und ästhetischen Abdeckungen, die präzise Details und eine hochwertige Verarbeitung erfordern.

- Medizinische Geräte: Wird zur Herstellung kundenspezifischer Gehäuse und Komponenten für medizinische Geräte verwendet, die präzise, steril und mit strengen Gesundheitsstandards vereinbar sind.

- Konsumgüter: Ermöglicht die Herstellung detailreicher Gegenstände wie Spielzeugfiguren, Haushaltsgerätekomponenten und tragbarer Geräte, die eine glatte Oberfläche und feine Details erfordern.

- Elektronik: Geeignet für die Herstellung von Gehäusen und Prototypen elektronischer Geräte, die robust, präzise und ästhetisch ansprechend sein müssen. Oft werden Materialien mit besonderen Eigenschaften wie Hitzebeständigkeit verwendet.

Vorteile des Vakuumgießens

Das Vakuumgießen bietet mehrere überzeugende Vorteile, die es zur bevorzugten Wahl für Rapid Prototyping und Kleinserienproduktion machen:

- Hochwertige Details und Verarbeitung: Erzielt hervorragende Oberflächendetails und -qualität und reproduziert die Ästhetik von Spritzgussteilen ohne die hohen Kosten traditioneller Fertigungsmethoden.

- Kosteneffizienz: Minimiert die Vorlaufkosten, da weniger teure Werkzeuge und Materialien erforderlich sind. Daher ideal für Prototypen und die Produktion kleiner Stückzahlen.

- Geschwindigkeit: Ermöglicht schnelle Durchlaufzeiten vom Entwurf bis zum fertigen Teil und beschleunigt so den Entwicklungszyklus erheblich.

- Vielseitigkeit bei den Materialien: Unterstützt ein breites Spektrum an Materialien, darunter verschiedene Kunststoff- und Harzsorten, die ausgewählt werden können, um bestimmte mechanische und thermische Eigenschaften zu erfüllen.

- Anpassung: Bietet umfassende Anpassungsmöglichkeiten hinsichtlich Farben und Oberflächen, sodass Designer ohne Kompromisse das gewünschte Erscheinungsbild für ihre Teile erzielen können.

FAQs

Vakuumgießen ist ein vielseitiges und effizientes Verfahren, das vor allem zur Herstellung hochwertiger Prototypen und kleiner bis mittlerer Stückzahlen eingesetzt wird. Hier ist eine einfache Übersicht über die Funktionsweise:

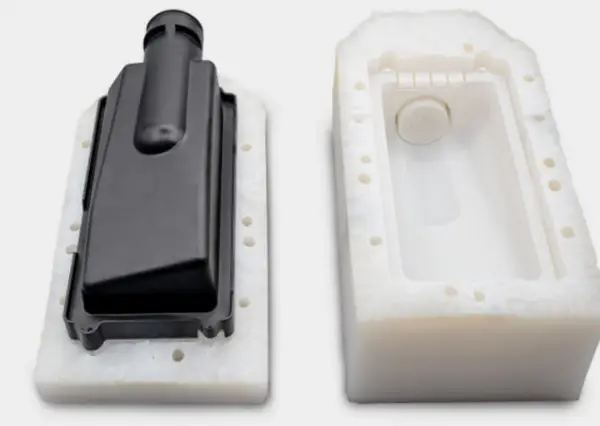

Master-Mustererstellung: Der Prozess beginnt mit der Herstellung eines Mastermusters, das normalerweise mit einem hochauflösenden 3D-Drucker erstellt wird. Dieses Muster wird präzise gefertigt, um das endgültige Teil detailliert darzustellen.

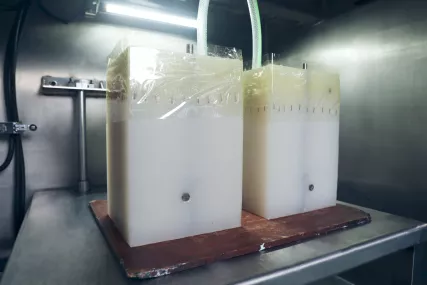

Formenbau: Anschließend wird um das Mastermuster herum eine Silikonform erstellt. Die Herstellung der Form erfolgt unter Vakuumbedingungen, um sicherzustellen, dass keine Luftblasen entstehen, die die Genauigkeit und Oberflächenqualität der Form beeinträchtigen könnten.

Gießen: Sobald die Form ausgehärtet und das Mastermuster entfernt ist, wird das Gießharz, häufig Polyurethan, gemischt und in die Form gegossen. Während des Gießvorgangs wird Vakuum angelegt, um Lufteinschlüsse zu vermeiden und einen blasenfreien Guss zu gewährleisten, der das Mastermuster mit hoher Genauigkeit reproduziert.

Aushärtung und Teileentnahme: Das Harz kann in der Form aushärten. Nach dem Aushärten wird das Teil aus der Form entfernt, die normalerweise wiederverwendet werden kann, um mehrere Kopien herzustellen.

Feinschliff: Im letzten Schritt werden die Gussteile gereinigt und endbearbeitet, um die gewünschte Oberflächenstruktur und Detailliertheit zu erzielen, und es werden die erforderlichen Farben oder Beschichtungen aufgetragen.

Sowohl Vakuumguss als auch 3D-Druck sind in der Rapid-Prototyping-Phase wertvoll, aber Urethanguss bietet oft deutliche Vorteile, insbesondere bei spezifischen Projektanforderungen:

Materialeigenschaften: Beim Vakuumguss werden Materialien verwendet, die denen beim Spritzguss sehr ähnlich sind. Dadurch erhalten die Teile überlegene mechanische Eigenschaften wie Festigkeit, Flexibilität und Hitzebeständigkeit. Dies ist besonders wichtig für Funktionstests und Endanwendungen.

Oberflächenfinish: Teile aus gegossenem Urethan weisen im Allgemeinen glattere und feinere Oberflächen auf als Teile aus dem 3D-Druck, bei denen Schichtlinien sichtbar sein können und für eine glatte Oberfläche eine zusätzliche Nachbearbeitung erforderlich ist.

Farb- und Texturoptionen: Vakuumguss ermöglicht eine größere Auswahl an Farben und Texturen ohne Nachbearbeitung. Die Vielseitigkeit bei den Endbearbeitungsoptionen direkt aus der Form ist größer als bei den meisten 3D-Druckverfahren.

Produktion größerer Stückzahlen: Während sich der 3D-Druck optimal für einmalige Prototypen oder sehr kleine Serien eignet, ist das Vakuumgießen bei der Herstellung kleiner bis mittlerer Teilemengen kostengünstiger und effizienter, da mit den Silikonformen mehrere Kopien desselben Mastermodells erstellt werden können.

Haltbarkeit: Urethangussteile sind in der Regel langlebiger und besser für Funktionstests und den Verbrauchergebrauch geeignet, da die verwendeten Materialien härteren Bedingungen standhalten können.

Der Polyurethan-Vakuumguss bietet im Vergleich zum herkömmlichen Spritzguss mehrere Vorteile, insbesondere bei der Prototypenherstellung und kleinen Produktionsläufen:

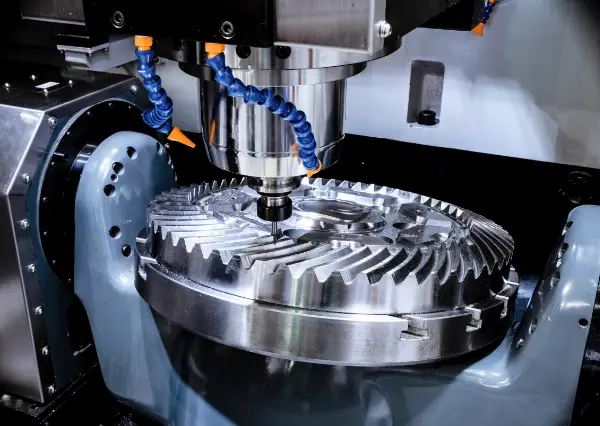

Geringere Kosten: Beim Vakuumgießen sind wesentlich geringere Vorabinvestitionen in die Werkzeuge erforderlich, da Silikonformen verwendet werden, die günstiger und schneller herzustellen sind als die für das Spritzgießen benötigten Stahl- oder Aluminiumformen.

Schnellere Abwicklung: Die Herstellung von Formen für Vakuumguss nimmt erheblich weniger Zeit in Anspruch, sodass der Prozess vom Entwurf bis zum fertigen Teil schneller verläuft. Diese Geschwindigkeit ist bei Projekten mit knappen Fristen oder wenn schnelle Iterationen erforderlich sind, von entscheidender Bedeutung.

Flexibilität bei den Materialien: Während beim Spritzgießen normalerweise thermoplastische Kunststoffe zum Einsatz kommen, ist beim Vakuumgießen eine größere Auswahl an Materialien möglich, darunter verschiedene Arten von Polyurethanharzen, die die Eigenschaften von Thermoplasten, Elastomeren und Gummi nachahmen können.

Hochwertige Details und Verarbeitung: Durch Vakuumguss können hervorragende Oberflächendetails und eine Oberflächengüte erzielt werden, die denen von Spritzgussteilen ähneln. Es ist besonders effektiv für komplexe Formen und feine Details, die hohe ästhetische Qualitäten erfordern, ohne dass eine Nachbearbeitung erforderlich ist.

Anpassung von Farbe und Textur: Beim Vakuumgießen verwendete Polyurethanharze können während des Mischvorgangs problemlos eingefärbt werden. Dadurch sind integrierte Farben und Strukturen möglich, die ohne zusätzliches Anstreichen oder Nachbearbeiten an spezifische Designanforderungen angepasst werden können.

Ideal für kleine Chargen: Vakuumgießen ist für die Produktion kleiner bis mittlerer Chargen kostengünstig und bietet eine praktische Lösung für Mengen, die nicht groß genug sind, um die hohen Kosten für Spritzgusswerkzeuge zu rechtfertigen.

Bei der Konstruktion von Teilen für den Vakuumguss können mehrere wichtige Überlegungen den Erfolg und die Effizienz des Produktionsprozesses beeinflussen:

Wandstärke: Eine gleichmäßige Wandstärke ist beim Vakuumgießen entscheidend, um Verformungen vorzubeugen und eine gleichmäßige Aushärtung des Harzes zu gewährleisten. Die empfohlene Wandstärke liegt je nach Größe und Komplexität des Teils normalerweise zwischen 1.5 und 5 mm.

Formschrägen: Die Einbeziehung von Entformungsschrägen in das Design erleichtert das Entfernen des Teils aus der Form. Für die meisten Oberflächen ist ein Mindestens eine Entformungsschräge von 1 bis 2 Grad ratsam.

Unterschnitte und Überhänge: Das Entwerfen mit Hinterschneidungen und Überhängen erfordert sorgfältige Planung, da sie die Form verkomplizieren und die Kosten erhöhen können. Die Verwendung von seitlich wirkenden Kernen oder geteilten Formen kann eine Lösung sein, erhöht jedoch die Komplexität.

Rippen und Zwickel: Durch das Hinzufügen von Rippen und Knotenblechen können Sie die Festigkeit und Steifigkeit der Teile verbessern, ohne das Materialvolumen und -gewicht wesentlich zu erhöhen. Positionieren Sie sie strategisch, um die strukturelle Integrität zu unterstützen.

Entlüftung und Tore: Die richtige Platzierung von Entlüftungsöffnungen und Angussöffnungen ist wichtig, um eine luftfreie Füllung der Form und einen vollständigen Harzfluss in alle Teile der Form sicherzustellen. Dadurch werden Hohlräume vermieden und die Qualität des endgültigen Gusses sichergestellt.

Oberflächenfinish: Die Qualität der Oberfläche des Mastermodells wirkt sich direkt auf das Endprodukt aus. Jede Struktur oder Politur des Mastermodells wird im Guss reproduziert.

Um ein Vakuumguss-Angebot von RapidDirect zu erhalten, besuchen Sie einfach unsere Website und nutzen Sie die Online-Angebotsplattform. Beginnen Sie, indem Sie Ihre CAD-Dateien direkt in das System hochladen, das zu Ihrer Bequemlichkeit die Dateiformate step, stp, igs, iges, prt, sldprt, sat, x_t unterstützt. Wählen Sie nach dem Hochladen die erforderlichen Details zu Ihrem Projekt aus, wie Materialtyp, Verarbeitung, Versandoptionen und Menge. Unsere Projektingenieure analysieren Ihr Design auf Herstellbarkeit und geben Ihnen Feedback, sodass Sie notwendige Anpassungen vornehmen können. Sobald Ihr Design und Ihre Spezifikationen abgeschlossen sind, erhalten Sie eine genaue Berechnung der Kosten und der geschätzten Vorlaufzeit. (Unsere Plattform unterstützt derzeit kein sofortiges Angebot für Vakuumguss). Wenn das Angebot Ihren Anforderungen entspricht, können Sie Ihre Bestellung direkt über die Plattform bestätigen und wir beginnen mit dem Produktionsprozess gemäß Ihren Spezifikationen. Dieses optimierte Online-System gewährleistet eine schnelle und einfache Möglichkeit, ein präzises Angebot zu erhalten und Ihr Vakuumguss-Projekt mit RapidDirect zu starten.

Beim Vakuumgießen muss die Form, die normalerweise aus Silikon besteht, sicher zusammengehalten werden, um eine präzise und hochwertige Teileproduktion zu gewährleisten. Dies wird durch ein zweiteiliges Formsystem erreicht, das das flüssige Polyurethanharz während des Gießvorgangs umschließt.

Um die Form zusammenzuhalten, wird ein starrer Rahmen oder Kasten verwendet, der oft als Formkasten bezeichnet wird. Dieser Kasten besteht normalerweise aus Materialien wie Aluminium oder einem robusten Kunststoff. Er erfüllt mehrere wichtige Funktionen: Er unterstützt die Form dabei, ihre Form und Integrität unter Vakuumbedingungen beizubehalten, verhindert, dass sich die Form beim Eingießen des Harzes wölbt oder verformt, und stellt sicher, dass die beiden Hälften der Form präzise ausgerichtet sind, ohne sich zu verschieben.

Bevor mit dem Gießen begonnen wird, wird die Silikonform in diesen starren Rahmen gelegt. Die beiden Hälften der Form werden dann fest zusammengeklemmt oder verschraubt, um ein Auslaufen des Harzes zu verhindern. Diese Klemmung trägt auch dazu bei, eine Vakuumversiegelung um die Form herum zu erzeugen, die für den effektiven Ablauf des Vakuumgießverfahrens unerlässlich ist. Das Vakuum hilft dabei, das Harz selbst in die feinsten Details der Form zu ziehen, wodurch hochwertige, detaillierte Teile mit minimalen Luftblasen oder Defekten gewährleistet werden.

Vakuumgießen

weitere Info

Vakuumgießen

weitere Info

Vakuumguss für medizinische Geräte: Vorteile und Anwendungen

jetzt kostenlos