Services de moulage sous pression

Commencer un moulage sous pression demande de devis

Pièces

Délai De Mise En Œuvre

Connaissances

Qu’est ce qu'

Moulage sous pression ?

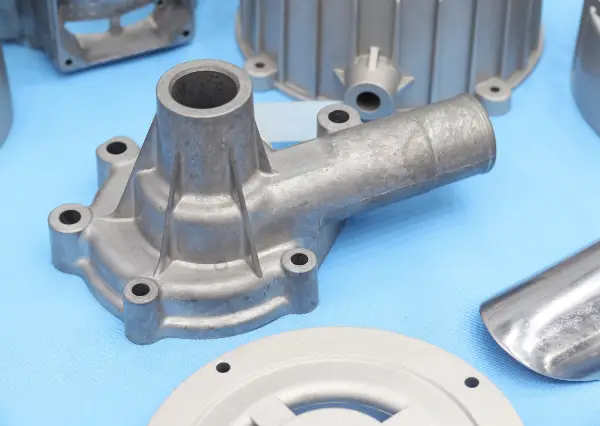

Le moulage sous pression se distingue comme un processus très efficace pour fabriquer des pièces métalliques détaillées et en grand volume. Ce processus utilise des moules spécialisés, appelés matrices, conçus pour produire plusieurs pièces simultanément, garantissant ainsi efficacité et cohérence. Généralement utilisé pour les métaux tels que l’aluminium et le zinc, le moulage sous pression consiste à faire fondre le métal et à l’injecter sous haute pression dans ces moules.

Le refroidissement et la solidification rapides qui s'ensuivent capturent les conceptions et les détails complexes des pièces, réduisant ainsi le besoin d'opérations secondaires approfondies. Cependant, certains projets peuvent nécessiter un post-usinage supplémentaire pour respecter des tolérances plus strictes.

Chez RapidDirect, notre équipe d'experts examine attentivement chaque projet de moulage sous pression pour aligner nos méthodes sur vos exigences spécifiques. Nous accordons la priorité à l’optimisation du flux de production et veillons à ce que chaque pièce respecte des normes élevées de durabilité et de qualité esthétique. En nous concentrant sur des techniques de moulage avancées et en utilisant des machines de moulage sous pression de précision, nous vous aidons à obtenir des résultats supérieurs en termes de fonctionnalité et d'apparence, améliorant ainsi la valeur globale de vos produits.

Matériaux de moulage sous pression

Léger et résistant, l’aluminium est idéal pour les pièces automobiles et aérospatiales nécessitant durabilité et poids minimal.

- Aluminium ADC12, ADC6, A360, A380

Connu pour sa ténacité, le zinc permet un moulage précis et à haute tolérance pour des conceptions complexes et des composants durables.

- Zamak 3, Zamak 5, Zamak 2, ZA8

Le magnésium, métal structurel le plus léger, offre un excellent rapport rigidité/poids, idéal pour les applications sensibles au poids.

- Magnésium AZ91D, AM60B

Le cuivre est excellent pour les pièces telles que les dissipateurs thermiques et les connecteurs électriques car il conduit très efficacement la chaleur et l’électricité.

- Cuivre ZQA19-2, ZQA19-4, ZQA19-7, ZQA19-10

Coulée sous pression

Finition de surface

Choisissez parmi nos différentes options de finition de surface pour augmenter la résistance à la corrosion et ajouter des couleurs vives à vos pièces moulées sous pression.

Moulage sous pression RapidDirect

Compétences

RapidDirect fournit un aperçu clair de nos capacités, mettant en évidence les mesures essentielles de performance et de qualité dans nos tableaux détaillés.

| Description | |

|---|---|

| Poids minimum des pièces | 0.017 kg |

| Poids maximum de la pièce | 12 kg |

| Taille minimale de la pièce | ∅17 mm × 4 mm |

| Taille maximale de la pièce | 300 mm × 650 mm |

| Épaisseur minimale de la paroi | 0.8 mm |

| Épaisseur de paroi maximale | 12.7 mm |

| Contrôle de qualité | Certifié ISO 9001 |

| Lot minimum possible | 1000 pièces |

pour le moulage sous pression

Types de processus de moulage sous pression

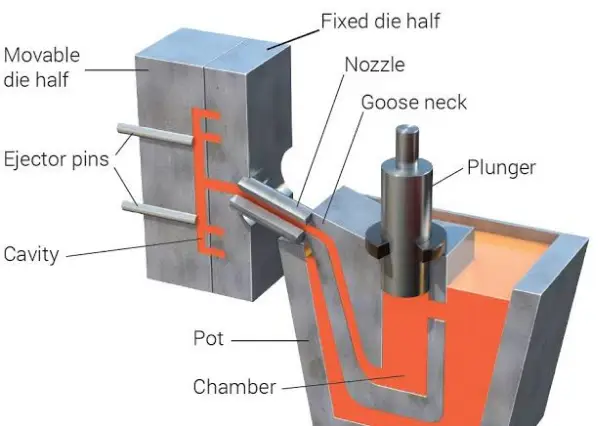

Moulage sous pression à chanfrein chaud

Il est très efficace pour les métaux ayant des points de fusion plus bas tels que le zinc et le magnésium. Cette méthode comporte un four intégré à la machine de coulée, permettant un cyclage rapide et continu. Le métal en fusion est injecté directement depuis la chambre chauffée dans le moule, ce qui le rend idéal pour les composants nécessitant un contrôle dimensionnel précis et des propriétés mécaniques améliorées.

Moulage sous pression à chanfrein froid

Il est préférable pour les métaux ayant des points de fusion plus élevés, notamment les alliages d’aluminium et de cuivre. Le processus consiste à charger manuellement le métal en fusion dans la chambre froide avant chaque injection, ce qui contribue à protéger l'équipement de la chaleur intense, améliorant ainsi sa durabilité et ses performances. Cette technique est particulièrement bénéfique pour la fabrication de pièces volumineuses et robustes, de conception complexe et d’une résistance supérieure.

Applications du moulage sous pression

Le moulage sous pression est un procédé de fabrication polyvalent utilisé dans diverses industries en raison de sa précision et de sa fiabilité. Voici quelques applications clés :

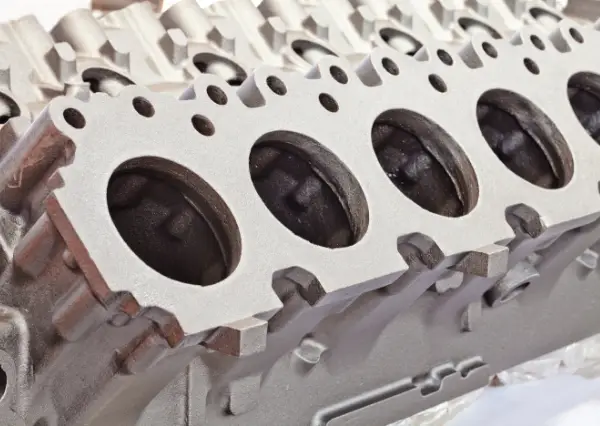

- Automobile : les composants tels que les blocs moteurs, les boîtes de vitesses et les pistons sont généralement produits par moulage sous pression en raison de leur durabilité et de leurs tolérances serrées.

- Electronique grand public : utilisée dans la fabrication de pièces robustes et complexes pour des gadgets tels que les smartphones, les ordinateurs portables et les appareils photo.

- Éclairage : crée des formes complexes pour les luminaires et les composants, garantissant précision et qualité.

- Dispositifs médicaux : produit des instruments et des pièces d'équipement de haute précision, essentiels à la fiabilité et à la stérilité dans le domaine médical.

- Machines industrielles : pièces pour machines lourdes qui nécessitent une résistance élevée et une résistance aux environnements difficiles.

Avantages du moulage sous pression

Le moulage sous pression offre plusieurs avantages significatifs qui en font une méthode privilégiée pour la fabrication de pièces métalliques dans diverses industries :

- Haute précision et cohérence : permet d'obtenir des tolérances serrées et des géométries complexes de manière cohérente, idéal pour la production en série de pièces de haute qualité.

- Rapidité : Cycles de production rapides grâce au remplissage à grande vitesse et au refroidissement rapide du métal en fusion, permettant de fabriquer rapidement de grands volumes de pièces.

- Résistance et poids : produit des pièces à la fois durables et légères, grâce à la structure métallique dense et à grain fin formée sous haute pression.

- Déchets minimes : utilisation efficace des matériaux avec un minimum de rebuts, réduisant ainsi les déchets et diminuant souvent le besoin d'usinage secondaire.

Inconvénients du moulage sous pression

Le moulage sous pression, bien que bénéfique pour de nombreuses applications, présente certaines limites :

- Coûts initiaux élevés : La mise en place du moulage sous pression peut être coûteuse en raison du coût des matrices et des machines, ce qui la rend moins économique pour les petites séries de production.

- Limité à certains métaux : convient principalement aux métaux ayant des points de fusion inférieurs ; les métaux à point de fusion élevé peuvent être difficiles et moins efficaces à couler.

- Porosité : Le refroidissement rapide du métal en fusion peut entraîner un emprisonnement d'air, entraînant la formation de pièces poreuses pouvant affecter l'intégrité structurelle.

- Restrictions de taille : Plus efficace pour les composants plus petits ; les pièces plus grandes peuvent présenter des difficultés pour maintenir la précision dimensionnelle et l’uniformité.

- Post-traitement : bien que minimes, certaines pièces moulées sous pression nécessitent un usinage ou une finition supplémentaire pour répondre à des tolérances ou des finitions de surface spécifiques.

FAQs

Le moulage sous pression est un processus de moulage de métal caractérisé par le forçage du métal en fusion sous haute pression dans une cavité de moule. Le moule, également connu sous le nom de « matrice », est créé à l’aide de deux matrices en acier à outils trempé qui ont été usinées et fonctionnent de la même manière qu’un moule à injection pendant le processus. Voici comment cela fonctionne:

- Préparation du moule : La matrice est préparée et lubrifiée pour faciliter le retrait facile de la pièce moulée et faciliter le contrôle de la température.

- Injection de métal en fusion : Le métal en fusion est injecté dans la filière sous haute pression, allant d'environ 10 à 175 mégapascals (1,500 25,000 à XNUMX XNUMX psi). La pression est maintenue jusqu'à ce que le moulage se solidifie.

- Refroidissement et solidification : Le métal en fusion refroidit rapidement dans le moule et se solidifie pour prendre la forme de la pièce souhaitée.

- Éjection : Une fois solidifiées, les moitiés de matrice sont ouvertes et la pièce moulée est éjectée.

- Découpage : l'excédent de matériau du moulage, tel que les portes, les glissières et les flashs, est coupé.

Lors de la conception de pièces destinées au moulage sous pression, plusieurs considérations clés doivent être prises en compte pour garantir des performances et une fabricabilité optimales :

- Épaisseur de paroi : Maintenez une épaisseur de paroi uniforme pour favoriser un refroidissement et une solidification uniformes, réduisant ainsi les risques de défauts tels que la déformation ou les contraintes internes. Les parois minces sont préférées pour un refroidissement plus rapide et des économies de matériaux, mais leur faisabilité dépend du métal utilisé et de la complexité de la pièce.

- Angles de dépouille : incluez des angles de dépouille dans la conception pour faciliter le retrait facile de la pièce moulée de la matrice. Généralement, un angle de dépouille minimum de 1 à 2 degrés est nécessaire, selon la profondeur de la pièce.

- Congés et rayons : incorporez des congés et des rayons pour éliminer les coins et les bords tranchants, qui peuvent provoquer des concentrations de contraintes et des points d'initiation de fissures. Cet ajustement améliore également l'écoulement du métal en fusion dans la filière.

- Système de déclenchement : Concevez un système de déclenchement efficace pour garantir un écoulement approprié du métal en fusion dans la matrice, minimisant ainsi les turbulences et le piégeage de l'air. L'emplacement des portes influence la distribution des matériaux et la qualité des pièces.

- Ventilation : Une ventilation adéquate doit être prévue pour permettre à l'air et aux gaz de s'échapper de la cavité du moule pendant l'injection du métal. Cela permet d'éviter la porosité et le remplissage incomplet.

- Simplification de la géométrie : simplifiez la géométrie autant que possible pour éviter les contre-dépouilles et les caractéristiques complexes qui nécessitent des mécanismes de matrice complexes, ce qui peut augmenter les coûts d'outillage et compliquer le processus de coulée.

En moulage sous pression, les vibrations font référence aux oscillations mécaniques qui se produisent dans les machines de moulage sous pression et les moules.

Coulée sous pression sous vide : Ce processus consiste à créer un vide dans la cavité du moule pour minimiser l'emprisonnement d'air et la porosité. Les vibrations dans ce réglage peuvent perturber le vide, entraînant des défauts dans le produit final.

Coulée basse pression : Ici, le métal est introduit dans le moule sous basse pression, ce qui peut être sensible aux vibrations qui affectent le flux constant de métal en fusion, ce qui a un impact sur la consistance et l'intégrité de la pièce moulée.

Moulage sous pression semi-solide : Consiste à injecter du métal semi-solide dans le moule. Les vibrations peuvent influencer le comportement thixotropique du métal, affectant le motif de remplissage et les propriétés de la pièce finale.

Moulage sous pression : Ce processus applique une pression supplémentaire après le remplissage initial pour améliorer la densité et les propriétés mécaniques du moulage. Les vibrations pendant cette phase peuvent conduire à une application de pression non uniforme, entraînant des incohérences.

Le délai de réalisation de la création d’outillages moulés sous pression varie généralement de 2 à 12 semaines. Ce laps de temps s'étend de la phase de conception initiale, où le concept de la pièce est développé et ses spécifications détaillées, jusqu'à la réalisation du moule. La complexité de la conception de la pièce, le métal spécifique choisi pour le moulage et la précision requise dans le produit final influencent tous de manière significative la durée du processus d'outillage. De plus, une fois le moule usiné, il est soumis à des tests rigoureux pour garantir qu’il répond aux normes de qualité. Tous les ajustements ou modifications nécessaires au moule pour corriger des défauts ou améliorer la fonctionnalité peuvent augmenter le délai de livraison global. Une communication efficace entre l’équipe de fabrication et le client est essentielle pour rationaliser le processus et respecter les délais de production.

Le moulage sous pression est un processus de fabrication de précision qui permet d'atteindre des tolérances très serrées, ce qui le rend idéal pour les pièces complexes et à grand volume. Généralement, les tolérances pour le moulage sous pression dépendent des dimensions de la pièce, du métal utilisé et du processus de moulage spécifique. Pour les dimensions standard, les tolérances peuvent aller de ±0.1 mm pour les dimensions inférieures à 25 mm, à ±0.5 mm pour les dimensions allant jusqu'à 250 mm. Des tolérances plus précises jusqu'à ±0.02 mm peuvent être obtenues grâce à des processus de post-usinage supplémentaires.

Les matériaux jouent également un rôle essentiel dans la définition des tolérances. Les métaux comme l'aluminium et les alliages de zinc ont des taux de retrait et des propriétés mécaniques différents, qui influencent la précision dimensionnelle finale. Les techniques avancées de moulage sous pression telles que le moulage sous vide ou le moulage par compression peuvent améliorer encore le contrôle des tolérances en réduisant la porosité et en améliorant l'intégrité du métal.

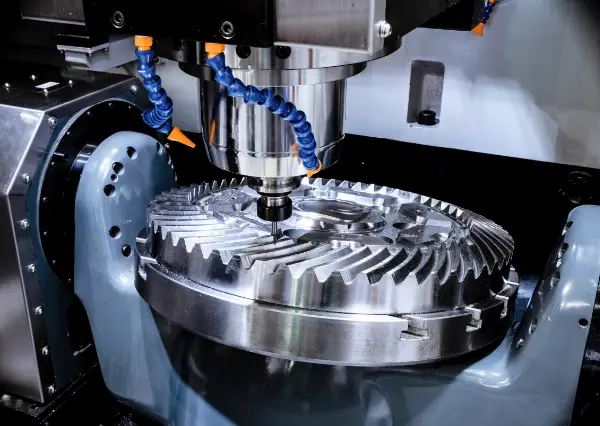

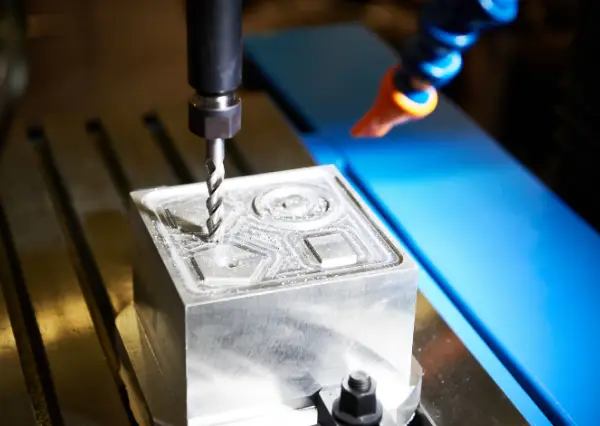

Oui, le post-usinage des pièces moulées sous pression est non seulement possible mais souvent nécessaire pour obtenir la précision et les finitions de surface souhaitées que le moulage sous pression seul ne pourrait pas fournir. Le post-usinage permet d’obtenir des tolérances plus strictes et des surfaces plus lisses, essentielles aux exigences de haute performance et d’esthétique. Les processus de post-usinage courants comprennent le perçage, le fraisage et l'usinage CNC, qui affinent les caractéristiques de la pièce moulée sous pression selon des spécifications exactes.

De plus, le post-usinage peut corriger tous les défauts mineurs qui surviennent pendant le processus de coulée, tels que la porosité ou les imperfections de surface. Il permet également d’ajouter des fonctionnalités complexes et des détails fins qui ne peuvent être obtenus par le seul moulage. En intégrant le moulage sous pression au post-usinage, les fabricants peuvent tirer parti de la rapidité et de la rentabilité du moulage sous pression pour la forme brute, tout en obtenant la précision de l'usinage CNC pour les dimensions et finitions critiques.

Coulée sous pression

Ressources

Supplémentaires

Coulée sous pression

Ressources

Supplémentaires

maintenant, gratuitement