Le moulage sous pression transforme une vision en réalité, permettant la création précise de composants métalliques complexes qui constituent l'épine dorsale des principales industries d'aujourd'hui, de l'automobile à l'électronique. À la base, ce processus implique l’injection à haute pression de métal en fusion dans des moules finement travaillés, ouvrant la voie à l’innovation et à l’excellence du design.

Cet article propose une plongée approfondie dans le processus de moulage sous pression, depuis le refroidissement stratégique des produits coulés jusqu'à ses différents matériaux et applications. Pour ceux qui travaillent dans le domaine de la fabrication, comprendre toute l'étendue du moulage sous pression n'est pas seulement bénéfique, c'est essentiel.

Qu'est-ce que le moulage sous pression?

Le moulage sous pression est un procédé de moulage de métaux polyvalent et efficace connu pour produire des pièces métalliques géométriquement complexes à l'aide de moules réutilisables, appelés matrices. Ce processus consiste à forcer le métal en fusion sous haute pression dans ces moules, une méthode particulièrement appréciée pour la production en série de composants avec précision, répétabilité et un haut degré de finition de surface.

Apparu au milieu du XIXe siècle, le moulage sous pression a été initialement développé pour créer des caractères mobiles destinés à l'industrie de l'imprimerie, mais son potentiel s'est rapidement étendu à d'autres secteurs, notamment l'automobile, l'aérospatiale et l'électronique. Aujourd’hui, elle utilise principalement des métaux non ferreux, tels que l’aluminium, le zinc et le magnésium, ce qui en fait la pierre angulaire de la fabrication d’une large gamme de produits, depuis les minuscules jouets complexes jusqu’aux composants automobiles critiques.

Ce qui distingue le moulage sous pression des autres méthodes de moulage, c'est sa capacité à produire des pièces avec des tolérances serrées et un usinage minimal. Les avantages économiques associés à la grande durabilité des pièces moulées sous pression en font également un choix privilégié parmi les fabricants visant à réduire les déchets de matériaux et à augmenter la productivité.

Comment Coulée sous pression Réalisations s

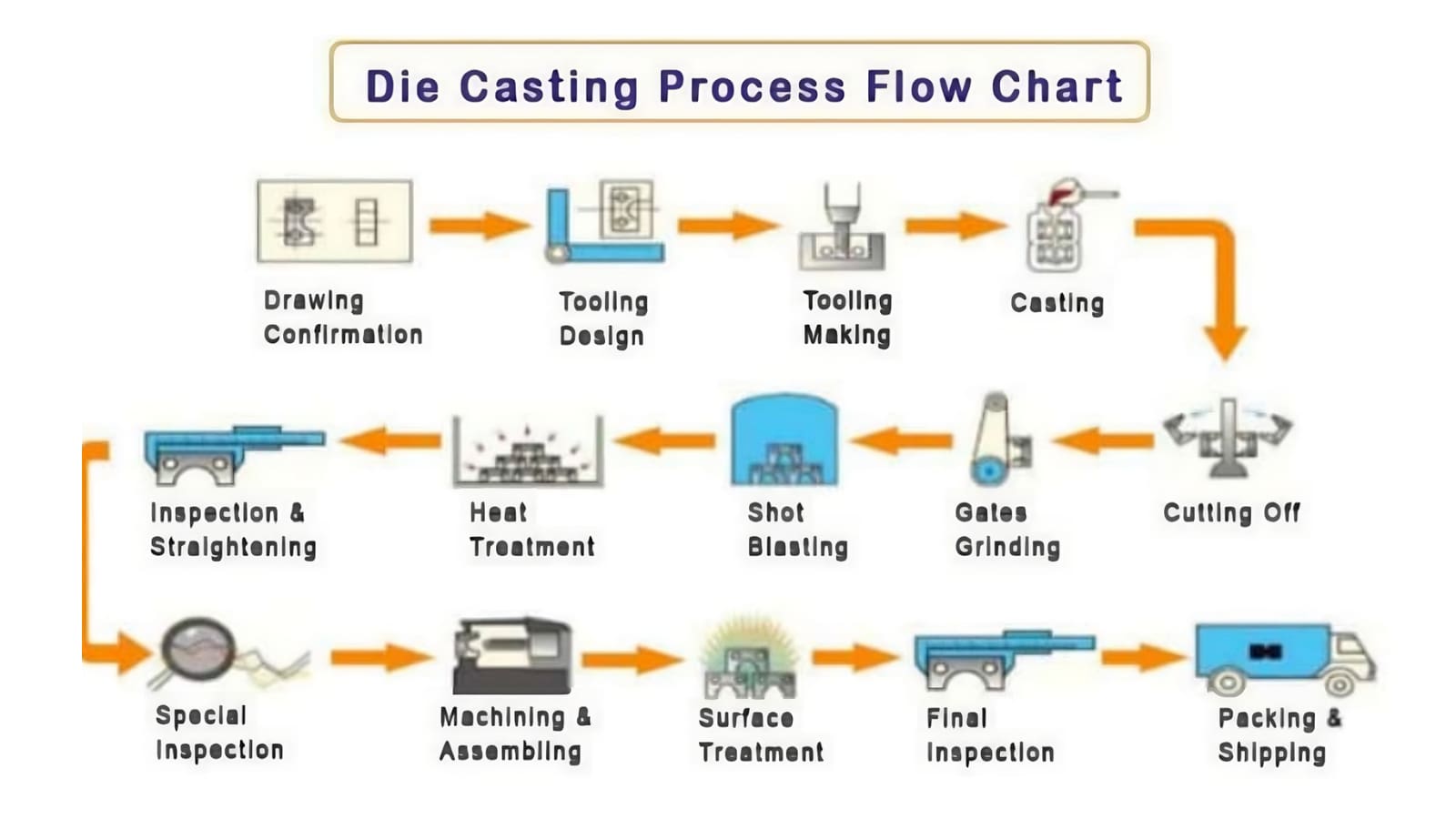

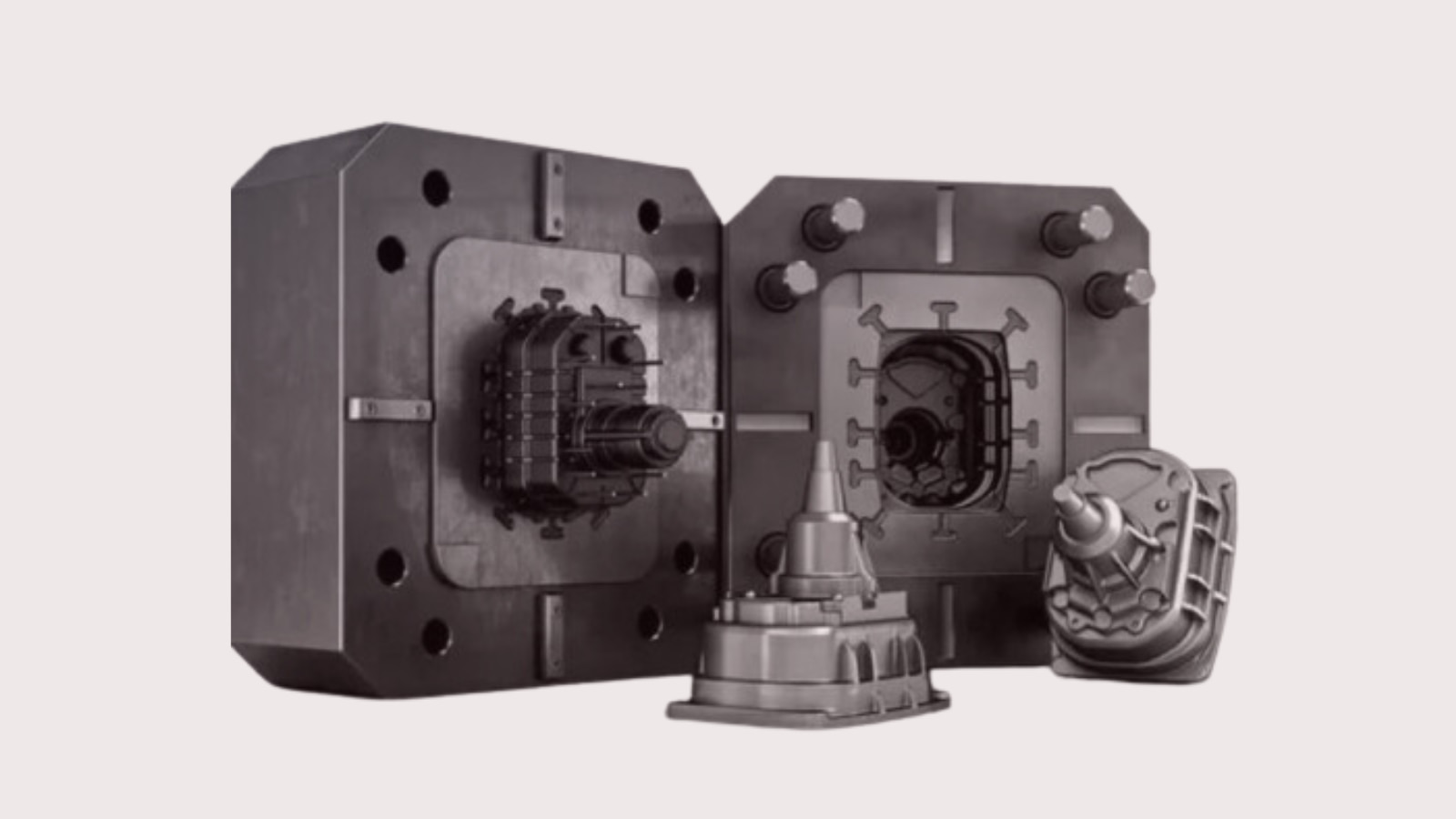

Le mécanisme standard du processus de fabrication consiste à injecter du métal en fusion dans le moule à une pression contrôlée, comme indiqué ci-dessous :

Étape 1 : Préparation du moule

Les moules de moulage sous pression sont disponibles en différentes tailles et conceptions, et vous devriez considérer les types suivants :

- Les moules à cavité unique sont le type de moule à matrice le plus simple, comportant une cavité et capables de produire une pièce par cycle.

- Les moules à cavités multiples ont une conception plus complexe caractérisée par des cavités identiques dans un seul moule. Ils peuvent produire plusieurs pièces identiques par cycle ; par conséquent, ils sont utilisés dans la production en série d'une seule pièce.

- Les moules combinés sont dotés d'empreintes de différentes conceptions. Ils sont donc plus flexibles et peuvent créer différents types de pièces par cycle.

- Le moule unitaire est un moule spécial adapté à la fabrication de pièces aux géométries complexes sans réduire la précision. Des exemples sont des produits moulés sous pression avec des inserts coulés ou des parois minces.

Après avoir fabriqué le moule, nettoyez-le pour éliminer les contaminants pouvant affecter la qualité de la pièce. De plus, préchauffez-le pour éviter les défauts thermiques comme les fissures. Des fissures peuvent se produire lorsqu'il existe une différence de température significative entre un moule et le métal liquide.

Étape 2 : processus d'injection

L'injection dépend du fait qu'il s'agisse d'un système à chambre chaude ou froide. Pour un système de chambre froide, la fusion a lieu à l'extérieur de la machine de coulée. D'autre part, la fusion a lieu à l'intérieur de la machine de coulée à chambre chaude. Ensuite, injectez le matériau à la bonne pression dans le moule.

Étape 3 : Refroidissement

Laissez le métal fondu refroidir et se solidifier pour former la pièce finale. Le refroidissement doit avoir lieu alors que le moule est encore serré. De plus, en fonction de la variation du moulage sous pression, un refroidissement peut se produire tout en maintenant ou en ajoutant de la pression. Par exemple, dans le moulage sous pression, le refroidissement se produit sous pression continue pour éviter le retrait.

Étape 4 : Éjection

Après solidification complète de la pièce moulée, desserrez le moule pour activer les éjecteurs de la machine. Cela fera sortir la partie solidifiée. L'éjection de la pièce peut être plus facile en lubrifiant le moule avant l'injection du métal en fusion et en incorporant un angle de dépouille.

Étape 5 : Tailler

Les pièces moulées sous pression subissent un détourage pour éliminer les bavures et autres défauts qui laissent un excès de matériaux sur la pièce. Le détourage parallèlement à certains processus de post-usinage tels que le meulage peut également être utilisé pour garantir une tolérance plus stricte. De plus, les moulages sous pression peuvent subir d'autres traitements de surfaces métalliques pour des propriétés mécaniques, des fonctionnalités et une esthétique améliorées.

Types de moulage sous pression

Le moulage sous pression se décline en deux types : le moulage sous pression en chambre chaude et froide, basé sur le mécanisme de fusion et d'injection du métal. Cette section donne une explication simple des deux types :

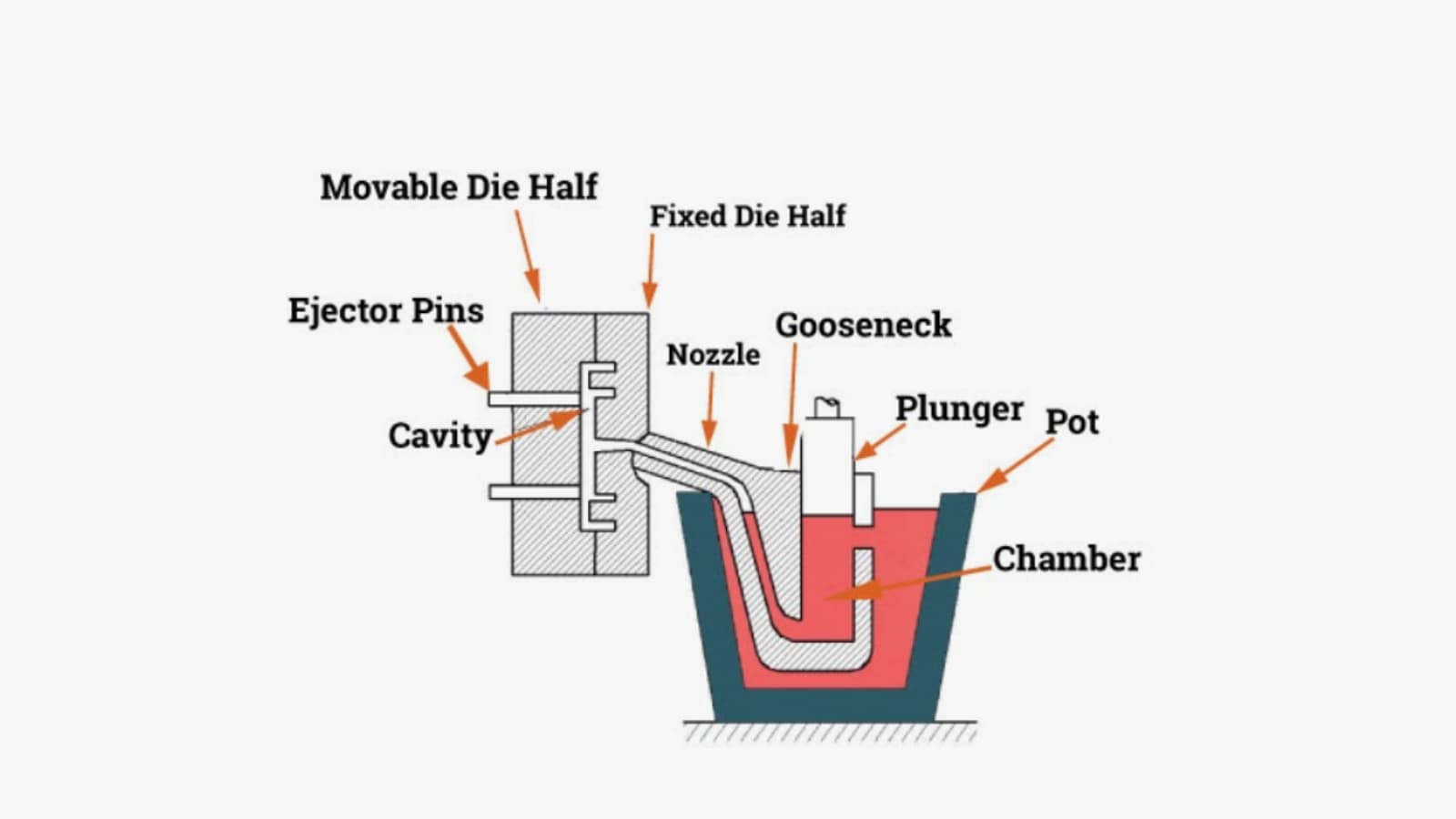

Chambre chaude coulée sous pression

Coulée sous pression en chambre chaude, également connue sous le nom de coulée en col de cygne, est l'une des méthodes les plus utilisées dans l'industrie du moulage sous pression, particulièrement adaptée aux métaux à bas points de fusion, tels que le zinc, le magnésium et certains alliages d'aluminium. Caractérisé par sa rapidité et son efficacité, ce processus implique un four intégré à la machine de coulée elle-même, permettant un cyclage rapide et un débit de production accru.

La procédure commence par un réservoir de métal en fusion connecté directement à la machine de coulée sous pression. Un piston pneumatique pousse le métal en fusion à travers un tube en forme de col de cygne dans la cavité de la matrice. Cette configuration accélère non seulement le processus, mais réduit également l'exposition du métal à l'air, minimisant ainsi considérablement l'oxydation et facilitant la production de composants plus solides et plus denses.

Le moulage sous pression en chambre chaude convient parfaitement à la production de pièces de petite à moyenne taille qui nécessitent des caractéristiques détaillées et des tolérances serrées, telles que des engrenages, des connecteurs et des boîtiers pour l'électronique grand public. Sa capacité à fournir des pièces de haute qualité avec un bon état de surface et une bonne cohérence dimensionnelle le rend indispensable dans les industries où la production en volume et l'intégrité des matériaux sont primordiales.

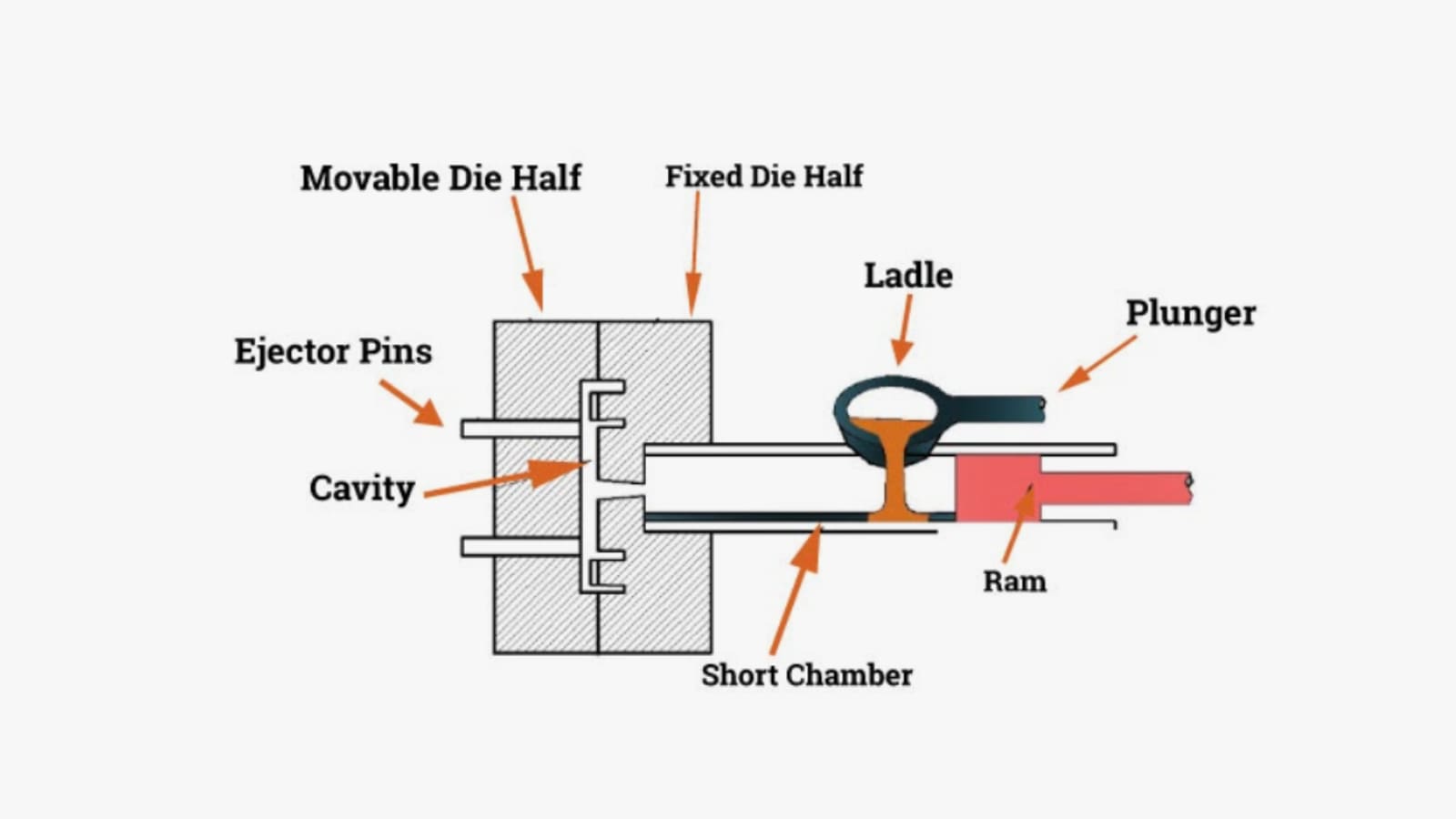

Chambre froide coulée sous pression

Le moulage sous pression en chambre froide est un processus essentiel utilisé pour les métaux ayant des températures de fusion élevées, tels que l'aluminium, le cuivre et leurs alliages, qui ne peuvent pas être traités dans une machine de moulage sous pression en chambre chaude sans les endommager. Cette méthode est cruciale pour créer des composants qui nécessitent la résistance et les propriétés thermiques supérieures que procurent ces métaux, ce qui la rend essentielle dans les industries de l'automobile, de l'aérospatiale et de la machinerie lourde.

Contrairement au processus en chambre chaude, le processus en chambre froide consiste à verser manuellement du métal en fusion dans une chambre froide où un piston hydraulique ou mécanique force le métal dans une cavité de matrice. Cette séparation du processus de fusion de la presse permet la manipulation de métaux qui autrement dégraderaient les composants de la machine en raison de leurs points de fusion élevés.

Le système de coulée en chambre froide est particulièrement apprécié pour sa capacité à produire des pièces de grande taille et robustes, dotées de propriétés mécaniques exceptionnelles et d’un haut niveau de durabilité. Le procédé s'adapte également à des températures de fusion plus élevées et donc à un choix d'alliages plus large, ce qui le rend flexible et indispensable pour produire des pièces critiques devant résister à des conditions extrêmes.

Vous trouverez ci-dessous un résumé de la différence entre chaud et moulage sous pression en chambre froide:

| Chambre chaude coulée sous pression | Chambre froide coulée sous pression |

| La fusion se produit à l'intérieur de la machine de coulée | La fusion se produit à l'extérieur de la machine de coulée |

| Utilise une basse pression (1000psi à 5000psi) | Utilise une pression plus élevée (1500 25,000 psi à XNUMX XNUMX psi) |

| Il utilise l'injection horizontale | Il utilise l'injection horizontale et verticale |

| Consommation d'énergie plus élevée en raison du chauffage continu | Consommation d'énergie réduite puisque la fusion s'effectue à l'extérieur de la machine. |

| Convient à la production en grand volume de pièces petites et complexes | Convient aux grandes pièces complexes |

Variantes de la Processus de moulage sous pression

Le processus de fabrication présente différentes variantes qui modifient le modèle général pour améliorer la fonctionnalité ou la valeur esthétique. Ils comprennent:

Moulage sous pression par gravité

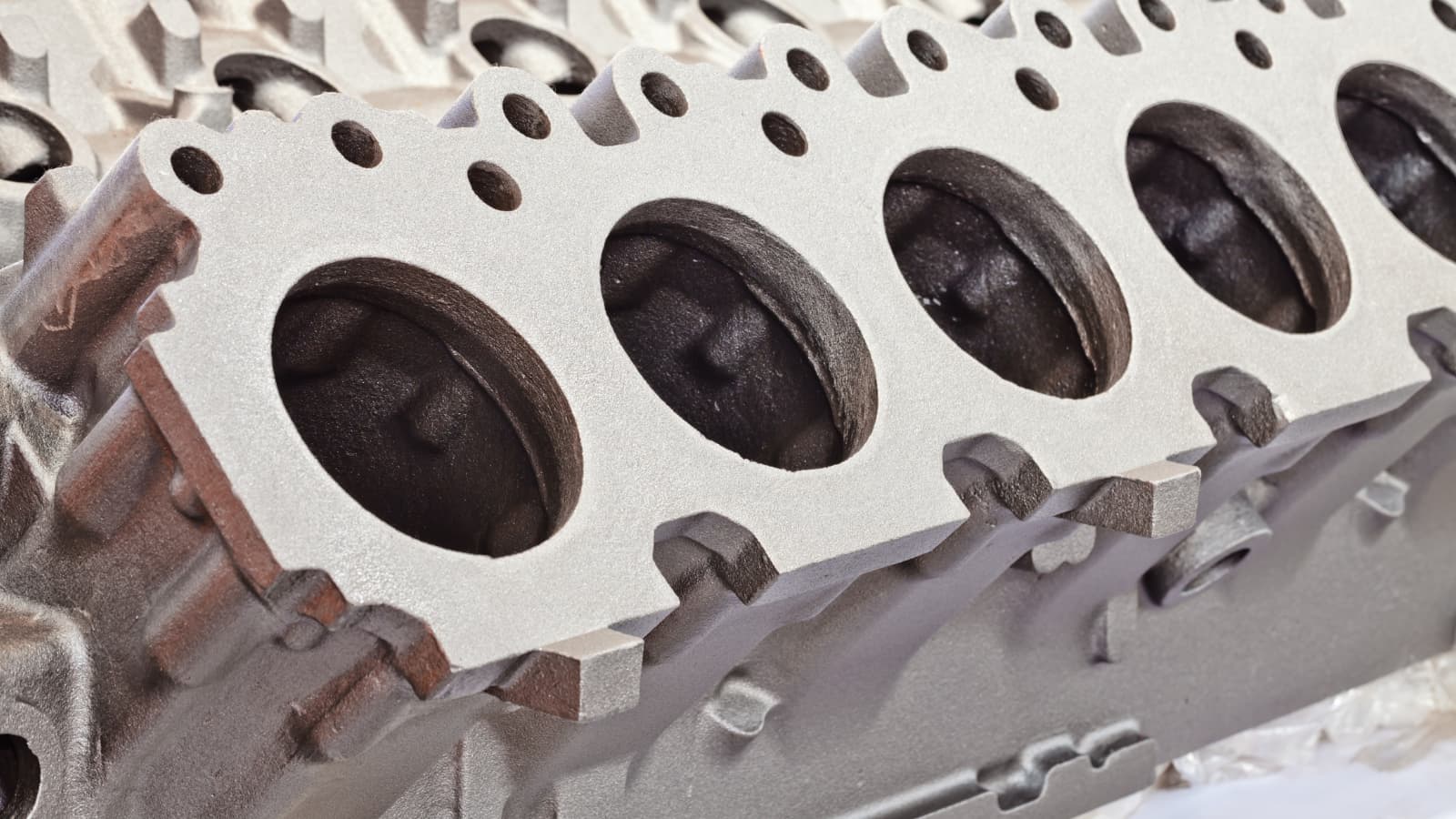

Le moulage par gravité diffère du moulage sous pression traditionnel en utilisant la gravité pour le remplissage du moule. Les avantages du processus comprennent une consommation d'énergie réduite, une génération de déchets, un emprisonnement d'air et une précision dimensionnelle élevée. Le processus de moulage est applicable dans l'industrie automobile pour fabriquer des pièces structurelles telles que des blocs moteurs, des culasses, des corps de pompe et des carters de boîte de vitesses.

Moulage sous pression

Le moulage sous pression est classé en deux types : coulée sous basse pression (LPDC) et moulage sous haute pression (HPDC). Chacun présente des avantages basés sur le mécanisme de remplissage. Le remplissage du HPDC s'effectue à haute pression (1000 25000 psi à 0.08 0.1 psi), ce qui le rend rapide et adapté à la production de pièces à parois minces. En LPDC, le remplissage s'effectue à basse pression (XNUMXMPa à XNUMXMPa). Cela empêche le piégeage de l'air et le rend approprié pour la fabrication de pièces dimensionnellement précises et non poreuses.

Le moulage sous pression est applicable à l’usinage de haute précision. Par exemple, les industries aérospatiale et automobile l'utilisent dans la fabrication de pièces structurelles, de blocs moteurs et de culasses, tandis que l'industrie électronique l'utilise dans la fabrication de boîtiers électroniques.

Coulée sous vide

La coulée sous vide ne diffère que par l’utilisation d’un vide pour éviter l’emprisonnement d’air. Cela conduit à une finition de surface et une précision dimensionnelle améliorées. Le processus de coulée est applicable dans les industries automobile, médicale et aérospatiale. Les pièces communes fabriquées comprennent des carters de transmission, des implants en aluminium et des supports.

Moulage sous pression

Les pièces moulées par compression présentent des avantages tels que des propriétés mécaniques améliorées, une porosité réduite et une précision dimensionnelle plus élevée. Par conséquent, ils sont courants dans l’industrie automobile pour fabriquer des composants tels que des suspensions, des fusées d’essieu et des transmissions.

Moulage sous pression semi-solide

Le moulage sous pression semi-solide, également connu sous le nom de thixomoulage ou rhéomoulage, produit des pièces avec des tolérances serrées et une précision dimensionnelle. Ils sont applicables à la fabrication de pièces aux géométries complexes telles que les transmissions, les supports de moteur et les boîtiers électroniques.

Matériaux métalliques Utilisezd in Coulée sous pression

Le moulage sous pression d'alliages offre un large choix de matériaux, utilisant généralement des métaux non ferreux tels que les alliages d'aluminium, de magnésium et de zinc. Chaque métal présente des propriétés uniques, ce qui le rend adapté à des applications spécifiques.

Voici une comparaison des alliages de moulage sous pression courants, mettant en évidence leurs principales caractéristiques et leurs applications typiques :

| Aluminium | Sous-types courants | Constituants primaires | Point de fusion (° C) | Principales propriétés et applications |

| Alliages d'aluminium | A380, A360, A390, A413, ADC12 | Aluminium (Al), Cuivre (Cu), Silicium (Si), Magnésium (Mg) | 577 – 660 | Léger, résistant à la corrosion, rapport résistance/poids élevé, bonne usinabilité. Polyvalent, économique. Utilisé dans l'automobile, l'aérospatiale, l'électronique et les biens de consommation. |

| Alliages de magnésium | AZ91D, AM60B, AS41B | Magnésium (Mg), Aluminium (Al), Zinc (Zn) | 632 – 650 | Extrêmement léger, bonne moulabilité. Idéal pour les applications sensibles au poids. Utilisé dans l'aérospatiale, l'automobile et l'électronique (par exemple, les appareils portables). |

| Alliages de zinc | Zamak #2, #3, #5, #7, ZA8, ZA27 | Zinc (Zn), Aluminium (Al), Cuivre (Cu), Magnésium (Mg) | 381 – 419 | Excellente coulabilité, point de fusion bas, idéal pour les conceptions complexes. Rentable. Utilisé dans l'électronique, la quincaillerie, les jouets et les pièces automobiles. |

| Alliages de cuivre | Laiton (par exemple, C85700), Bronze (par exemple, C93200) | Cuivre (Cu), Zinc (Zn) (Laiton) ; Cuivre (Cu), Étain (Sn) (Bronze) | 900 – 1083 | Haute résistance, excellente conductivité et résistance à la corrosion. Durable. Utilisé dans la plomberie, les connecteurs électriques, les composants marins et les roulements. |

| Étain (alliage d'étain) | - | Étain (Sn) (90 %), Cuivre (Cu) (2.5 %), Plomb (Pb) (7.5 %), Antimoine (Sb) | 170 – 230 | Point de fusion bas, bonne fluidité, résistance à la corrosion. Facile à couler. Principalement utilisé dans les objets décoratifs, les figurines et les bijoux. |

| Alliages de plomb | - | Plomb (Pb), Étain (Sn) | 183 – 327 | Doux, point de fusion bas, bonne résistance à la corrosion. Utilisé dans la protection contre les radiations, auparavant utilisé dans les batteries (limité en raison de problèmes de toxicité). |

| Alliages à base d'étain | - | Étain (Sn), Cuivre (Cu), Antimoine (Sb) | 232 | Point de fusion bas, bonne résistance à la corrosion. Facile à couler à basse température. Utilisé dans l'électronique, la bijouterie et les applications spécialisées. |

Design Aveccôtérationsin Coulée sous pression

Comprendre le matériau et les variations de moulage peut affecter la qualité de la pièce. Cependant, vous devez également prendre en compte les caractéristiques géométriques suivantes pour améliorer les performances, la fabricabilité et la rentabilité de la pièce.

Brouillon

Un angle de dépouille est une pente intégrée dans les directions verticales du moule pour faciliter l'éjection des pièces. Cependant, l'angle dépend du matériau de coulée, de l'état de surface, de l'épaisseur de la paroi et de la complexité géométrique.

Éviter l'angle de dépouille lors de la conception du moule entraînera le fait que la pièce collera/traînera sur le moule lors de l'éjection. Par conséquent, cela peut endommager la pièce et/ou le moule. L'intégration d'un angle de dépouille plus grand augmentera l'utilisation de matériaux et les coûts de fabrication.

Généralement, un angle de dépouille de 10 - 20 améliorera l’éjection des pièces. Pour typique moulage sous pression en aluminium, l'angle de dépouille recommandé est de 20 par côté pour s'adapter à l'abrasivité du matériau. Le zinc, quant à lui, a un taux de retrait de 0.7 % que vous pouvez prendre en compte dans la conception de l'outil.

Rayons de filet

Les rayons de congé sont importants dans la conception de pièces où vous ne pouvez pas éviter les angles vifs. Ils réduisent les concentrations de contraintes dans les angles vifs, en les répartissant uniformément dans toute la pièce. Les rayons de congé dépendent de la géométrie de la pièce, du matériau de coulée et des exigences fonctionnelles.

Un rayon de congé minimum de 0.4 mm est recommandé mais est limité à 0.8 mm. Un grand rayon de congé réduira les contraintes mais augmentera l'utilisation de matériaux et les coûts d'usinage. D'un autre côté, un rayon de congé plus petit peut ne pas fournir un soulagement suffisant des contraintes.

Ligne de séparation

La ligne de séparation est la ligne où les deux moitiés du moule se rejoignent. Assurez-vous que la ligne de séparation est droite. De plus, il doit être localisé et orienté pour minimiser sa visibilité et ne pas affecter la fonctionnalité de la pièce. Des facteurs tels que la géométrie de la pièce, les contre-dépouilles, la dépouille et le seuil peuvent influencer le placement de la ligne de joint.

Epaisseur

Il est essentiel de garantir une épaisseur de paroi constante pour éviter la porosité due au retrait et obtenir un refroidissement uniforme. Des changements brusques d'épaisseur peuvent provoquer des concentrations de contraintes, qui conduisent souvent à des défauts. L'épaisseur de paroi idéale est influencée par de nombreux facteurs, tels que l'alliage d'aluminium spécifique, les dimensions et la conception globales de la pièce, ainsi que son utilisation prévue. La priorité donnée à l'uniformité de l'épaisseur de paroi permet de maintenir un refroidissement régulier et de réduire les risques de défauts.

Patrons

Les bossages sont une fonctionnalité ajoutée à un moulage sous pression qui sert de points de montage. Ils doivent avoir une épaisseur de paroi universelle pour une résistance maximale. Lors du choix d'un bossage, tenez compte de son diamètre, de sa hauteur et de l'épaisseur de sa paroi. Un bossage surdimensionné ou sous-dimensionné peut entraîner des problèmes d’assemblage, une déformation des pièces ou une résistance réduite des pièces.

Travers de porc

Les nervures sont des éléments fins et surélevés qui augmentent la résistance d'une pièce sans augmenter son poids ou l'utilisation de matériaux, minimisent la déflexion de la pièce et améliorent la stabilité dimensionnelle. Tenez compte de la taille, de la forme, de l'épaisseur, du rapport hauteur/largeur et de l'espacement de la pièce lors du choix d'une nervure. L’utilisation de nervures trop épaisses ou trop fines peut entraîner des marques d’affaissement ou une déformation.

Trous et fenêtres

Des trous et des fenêtres correctement conçus servent de ventilation, de drainage ou d'intégration de composants. Les concepteurs doivent prendre en compte le diamètre, la profondeur et l'emplacement du trou lors de l'incorporation pour éviter les défauts des pièces ou les problèmes fonctionnels.

Applications et utilisations du moulage sous pression

Le moulage sous pression est applicable dans les industries utilisant des matériaux non ferreux comme l'aluminium, le zinc et le magnésium. Les exemples comprennent:

Industrie aerospatiale

L'industrie aérospatiale utilise le moulage de métaux pour fabriquer des composants de moteurs d'avion, tels que des boîtiers et des supports, en utilisant des alliages d'aluminium (par exemple, ADC12, A380) et des alliages de magnésium (par exemple, AZ91D).

L'industrie s'appuie sur le processus de fabrication en raison de son adéquation aux matériaux avec lesquels elle travaille, par exemple l'aluminium, le magnésium, etc. De plus, il garantit la précision dimensionnelle et est compatible avec les géométries complexes propres à l'industrie.

Automobile

L'industrie automobile utilise le processus de fabrication pour fabriquer des composants de moteur tels que des culasses, des carters de transmission, des blocs et des pièces de carrosserie telles que des jantes et des poignées de porte. Exemples de moulage sous pression automobile les matériaux utilisés dans l'industrie comprennent les alliages d'aluminium (par exemple, ADC12, A380), les alliages de zinc (par exemple, ZAMAK) et les alliages de magnésium (par exemple, AZ91D).

Electronique

Il est applicable à la fabrication de composants électroniques tels que des connecteurs, des dissipateurs thermiques et des boîtiers utilisant des alliages d'aluminium (par exemple, ADC12, A380), des alliages de zinc (par exemple, ZAMAK) et des alliages de magnésium (par exemple, AZ91D). Le processus de fabrication permet de fabriquer avec précision des pièces présentant des détails complexes communs à l’industrie électronique.

Produits de consommation

Les produits de consommation tels que les appareils de cuisine, les outils électriques et autres matériels sont fabriqués à l'aide d'un processus de moulage sous pression utilisant un alliage d'aluminium, de zinc et d'étain. Le moulage sous pression offre une productivité, une production de masse et une rentabilité élevées, qui sont importantes dans la fabrication de ces produits.

Construction et Génie Civil

L'industrie de la construction utilise le processus de moulage sous pression pour fabriquer du matériel tel que des charnières, des cadres de fenêtres et des luminaires. Le processus de fabrication peut produire des pièces aux formes complexes, il est donc important lorsque les fonctions et l’esthétique sont importantes.

Bénéfices de La Coulée sous pression

L’application industrielle à grande échelle du moulage sous pression des métaux est due à quelques avantages par rapport aux autres processus de fabrication. Ils comprennent:

Excellente précision

Elle produit des pièces avec une grande précision dimensionnelle. Cependant, la précision dépend du type, de la variation et du moule moulé sous pression prédéfini. Par exemple, les moules fabriqués avec des machines CNC avancées telles que la Machines CNC 5 axes, peut atteindre des tolérances serrées. De plus, des variantes telles que le LPDC et le moulage sous pression par gravité qui favorisent un remplissage correct de la matrice sont plus précises.

Détails complexes

La fabrication peut fabriquer des pièces aux géométries complexes, notamment des inserts coulés, des parois minces, etc. Cette capacité à incorporer des détails complexes dans la conception permet la production de pièces aux formes et fonctionnalités diverses.

Livraison rapide de volumes de production élevés

Il s’agit d’un processus de production en grand volume avec un faible coût par pièce unitaire. Cependant, la vitesse dépend de la variation de coulée et de la conception du moule. Par exemple, le moulage à haute pression est rapide en raison de la haute pression utilisée, et l'utilisation de moules multiples et combinés peut améliorer la vitesse, le nombre et le coût par unité.

Finitions de surface lisses

Une pièce en métal moulé aura une finition de surface lisse, en particulier lors de l'utilisation de techniques telles que la coulée à basse pression, la coulée par gravité et la coulée semi-solide. La pression assure un remplissage correct de la matrice, ce qui augmente la précision dimensionnelle et réduit l'emprisonnement d'air, garantissant ainsi une porosité minimale.

Longue durée de vie du moule

Les matrices sont généralement fabriquées à partir d'acier de haute qualité, résistant et capable de résister aux pressions et températures élevées associées au processus de moulage sous pression. La robustesse et la durabilité de l'acier sont essentielles à la longévité des moules.

Limites and Challenges du moulage sous pression

Le moulage sous pression en métal présente également quelques limitations qui peuvent déterminer si vous l'utilisez ou non. Cette section présentera les limitations et comment les contourner.

Applicable uniquement aux métaux non ferreux

Il ne convient qu’aux métaux non ferreux ayant des points de fusion optimaux modérés comme l’aluminium, le zinc et le magnésium. Les métaux ferreux comme l'acier et le fer ont des points de fusion plus élevés qui nécessitent un équipement spécial pour leur coulée.

Coûts de matrice élevés

Les moules à matrice entraînent un coût de fabrication élevé car l'usinage CNC est un processus de production à grand volume et la fabrication d'un moule à matrice est parfois un processus unique. De plus, le coût est plus élevé lorsqu'il s'agit de pièces complexes et d'utilisation d'acier.

Susceptibilité aux défauts

Selon types de moulage sous pression et variations, les pièces sont sensibles à des défauts tels que la porosité, le retrait et les imperfections de surface. Par exemple, l'emprisonnement d'air se produit lors du moulage à haute pression et peut former des pores à la surface de la pièce. Les pores peuvent former des cloques lors du traitement thermique et la résolution de ces défauts peut entraîner un coût de fabrication plus élevé en raison de la procédure de finition de surface supplémentaire.

Inadéquation aux petits projets

Il a un coût d'investissement initial élevé, y compris les coûts d'installation, de fabrication du moule, etc. Pour obtenir un faible coût par pièce unitaire, la production de masse est encouragée. Le procédé de coulée n’est donc pas adapté aux projets à petite échelle et à la production de pièces uniques.

Comparaison du moulage sous pression avec d'autres procédés de fabrication

Le moulage sous pression peut être confondu avec des processus tels que le moulage par injection et le forgeage. Cependant, ils sont différents comme le montre cette section :

Différence entre Coulée sous pression et moulage par injection

Moulage sous pression ou moulage par injection est une comparaison populaire parmi les nouveaux venus dans le monde manufacturier. Les deux utilisent le même principe d’injection et conviennent à la fabrication de pièces aux détails complexes avec une excellente finition de surface.

Cependant, ils diffèrent par la pièce à usiner et le matériau du moule. Le moulage par injection utilise un moule en acier ou en aluminium et n'est compatible qu'avec les polymères plastiques tandis que l'autre est destiné aux métaux non ferreux et utilise un moule en acier. D'autres différences entre les deux processus figurent dans le tableau ci-dessous :

| Différences | Coulée sous pression | Moulage par Injection |

| Processus | Injection de métal sous pression dans un moule en acier préconçu | Injection de plastique fondu dans un moule préconçu en acier ou en aluminium sous pression |

| Matières | Alliages de métaux non ferreux (par exemple, aluminium, zinc, magnésium) | Plastiques thermoplastiques ou thermodurcissables |

| Matériaux de moule | Acier | Acier ou aluminium |

| Temps de refroidissement | Temps de refroidissement plus longs | Temps de refroidissement plus courts |

| Vitesse de production | Ralentissez | Plus rapide |

| Coût de l'outillage | Coûts d'outillage de moulage sous pression plus élevés en raison de l'utilisation de moules en acier | Coût d’outillage réduit grâce à l’utilisation de moules en aluminium |

| Coût de la pièce | Coûts de pièces plus élevés en raison de délais de production plus longs | Coût des pièces inférieur grâce à des temps de production plus rapides |

Différences entre le forgeage et le moulage sous pression

La principale différence entre le forgeage et le moulage sous pression réside dans l’utilisation de moules sous pression. Le forgeage consiste à façonner un métal chauffé en appliquant une force de compression, tandis que l'autre repose sur l'injection de métal en fusion dans un moule prédéfini. Les différences entre les deux fabrications métalliques sont indiquées dans le tableau ci-dessous.

| Différences | Forger | Coulée sous pression |

| Processus | Implique la mise en forme du métal en appliquant des forces de compression | Injection du métal en fusion dans un moule sous pression |

| Matières | Convient aux métaux ferreux et non ferreux, par exemple l'acier et l'aluminium | Convient uniquement aux métaux non ferreux comme l'aluminium, le zinc et le magnésium |

| Matériau de moule | Ne nécessite pas de moule. Mais il utilise un dé | Moules en acier |

| Vitesse de production | Ralentissez | Plus rapide |

| Contrôle de la tolérance | Tolérance modérée | Contrôle de tolérance élevée grâce au processus de fabrication de moules de précision |

| Propriétés de la pièce finale | Propriétés mécaniques améliorées grâce au processus de forgeage | Les propriétés mécaniques dépendent du matériau de coulée |

Choisir le bon fournisseur de services de moulage sous pression

Le moulage sous pression est un procédé de fabrication de métal simple, mais peut nécessiter peu de connaissances et d'expérience. L'utilisation de techniques avancées de moulage sous pression garantit une meilleure précision et une meilleure qualité. Par conséquent, l'externalisation vers des prestataires de services appropriés tels que le nôtre est une meilleure approche.

Chez RapidDirect, notre équipe d'ingénieurs possède des années d'expérience dans services de moulage sous pression. Nous sommes mieux placés pour vous conseiller sur le processus de moulage sous pression adapté à votre projet. Nous sommes une entreprise certifiée ISO 9001 : 2015 dotée d’installations de pointe qui garantissent la fabrication de pièces de haute qualité. En téléchargeant les fichiers de conception sur notre plateforme en ligne, vous obtiendrez un devis et une analyse DfM dans les 12 heures.

Pour aller plus loin

Le moulage sous pression est un procédé de fabrication de métaux avec une grande précision dimensionnelle. Cet article explique le processus de moulage, son fonctionnement et les matériaux compatibles afin que vous puissiez prendre une décision éclairée.

Êtes-vous à la recherche d’un fournisseur de services de moulage sous pression réputé ? Contactez-nous et faites l’expérience d’une fabrication de qualité dans des délais courts et à un prix compétitif.

FAQs

Oui, les pièces ont une grande longévité. Cependant, la longévité dépend du matériau utilisé et de l’environnement d’utilisation. De plus, un bon entretien peut améliorer la longévité de la pièce.

Non, le post-usinage dépend des besoins spécifiques de la pièce. Certaines pièces peuvent nécessiter des opérations d'usinage supplémentaires telles que le meulage pour améliorer l'état de surface ou pour obtenir une tolérance plus stricte. De plus, les pièces moulées peuvent être vierges pour l'étape suivante de la fabrication.

Le coût de coulée d'une pièce dépend du volume de production, du matériau, de la complexité de la pièce et de sa taille. Par exemple, les outils de moulage sous pression en aluminium peuvent coûter environ 4000 0.4 £ avec les pièces, tandis que les pièces finies coûtent aussi peu que XNUMX £. De plus, il s’agit d’un processus de production à grand volume qui ne sera rentable que lors de la fabrication d’un grand nombre de pièces.

Non, le moulage sous pression métallique n'est pas idéal pour le prototypage en raison de son coût d'outillage élevé et de ses délais de livraison plus longs. Au lieu de cela, vous pouvez utiliser l’impression 3D ou l’usinage CNC pour le prototypage et utiliser le moulage sous pression pour la production de masse.

L'impression 3D améliore le processus de moulage sous pression car elle permet un prototypage rapide. En conséquence, il permet aux concepteurs de réaliser différentes conceptions de moules et de permettre des ajustements ultérieurs.