Services de coulée sous vide

Démarrer une coulée sous vide demande de devis

Pièces

Connaissances

Qu’est ce qu'

Coulée sous vide

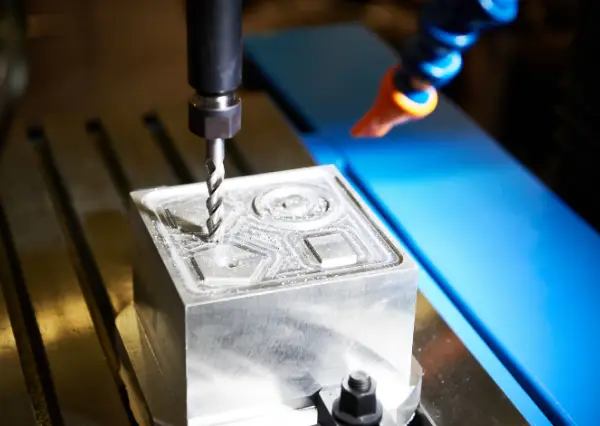

Le moulage sous vide est une technique spécialisée qui utilise des résines polyuréthane pour créer des copies haute fidélité de modèles maîtres, en commençant par un moule en silicone précis fabriqué à partir d'un maître imprimé en 3D. Cette méthode permet de couler des pièces sous vide, garantissant des résultats détaillés et sans bulles qui correspondent à la qualité des pièces moulées par injection, mais qui sont plus rapides et plus rentables. Cela le rend idéal pour le prototypage, les petites et moyennes séries de production et les pièces finales de haute qualité.

Chez RapidDirect, nous améliorons le moulage sous vide du polyuréthane en garantissant que les pièces jusqu'à 30 pouces présentent un retrait dimensionnel minimal de +0.15 %, en maintenant des tolérances strictes pour les conceptions complexes. Notre service est hautement personnalisable et répond aux besoins de pièces claires, de couleur assortie ou à finition spéciale comme celles nécessitant un blindage EMI. Nous intégrons également divers inserts pendant le processus de coulée pour améliorer la fonctionnalité.

Les services de moulage sous vide de RapidDirect offrent une alternative fiable au moulage par injection, comblant le fossé entre le développement de prototypes et la production à grande échelle sans les coûts élevés ni les longs délais de livraison. Cela fournit une solution rentable et de qualité garantie, adaptée aux besoins spécifiques des clients.

RapideDirect

Solutions de coulée sous vide

Prototypage rapide

Produisez de manière économique jusqu'à 50 pièces coulées sous vide de haute qualité par moule. Cette méthode convient aux produits personnalisés ou de niche, offrant la flexibilité d'ajuster les quantités et les spécifications sans les coûts de fabrication traditionnelle.

Production à faible volume

Le processus de coulée sous vide implique un outillage à faible coût pour garantir un moyen plus accessible et plus rentable de créer des prototypes. Créez des prototypes de qualité avec divers matériaux et modifications de conception. Testez facilement vos conceptions et préparez-les pour les tests fonctionnels.

Coulée sous vide

Matériel

Chez RapidDirect, nous utilisons une palette diversifiée de résines polyuréthane dans notre processus de coulée sous vide, chacune sélectionnée pour ses propriétés spécifiques telles que la résistance aux chocs, la flexibilité et la tolérance à la chaleur.

Le caoutchouc souple est apprécié pour sa flexibilité et son absorption des chocs, ce qui le rend parfait pour les produits tels que les joints et les garnitures qui doivent résister à une flexion et à une pression constantes.

Caoutchouc souple PU8400

Caoutchouc souple T0387

L'ABS combine haute résistance, excellente résistance aux chocs et stabilité dimensionnelle, idéal pour les prototypes fonctionnels et les pièces robustes d'utilisation finale dans des applications exigeantes.

ABS PU8150

Connu pour sa clarté optique et sa résistance aux UV, le PMMA (acrylique) est excellent pour fabriquer des composants transparents avec une finition semblable à celle du verre, souvent utilisés dans les lentilles et les fenêtres.

PMMA 1940

Le polycarbonate est réputé pour sa ténacité, sa résistance à la chaleur et sa clarté, adaptés à la production de pièces durables et transparentes devant résister à des conditions difficiles.

PC PX510

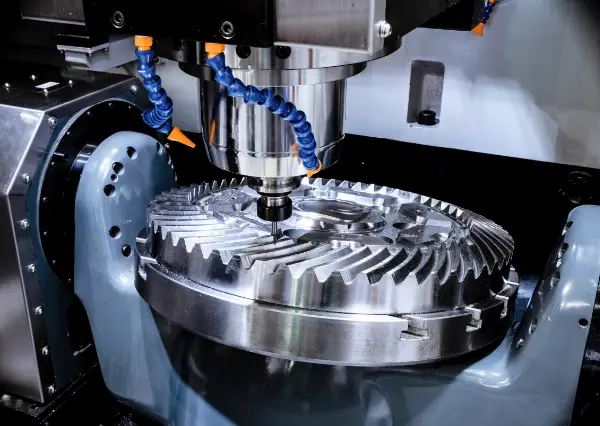

Choisi pour sa haute résistance mécanique et sa résistance à l’usure, le Nylon excelle dans les applications nécessitant durabilité et résistance à la fatigue, comme les engrenages et roulements.

Nylon Z2910

Le polypropylène offre une grande résistance chimique et une grande flexibilité, souvent sélectionné pour les articles qui nécessitent à la fois résistance et flexibilité, notamment les pièces automobiles et les conteneurs de stockage.

PP 5690

Ce matériau résiste à des températures élevées sans se dégrader, ce qui le rend idéal pour les composants des applications automobiles, aérospatiales et industrielles confrontés à des températures extrêmes.

PX2017

PX223

Essentiels pour les applications critiques en matière de sécurité, les matériaux ignifuges ralentissent ou stoppent la propagation du feu, couramment utilisés dans les boîtiers électroniques et les composants aérospatiaux.

Matériau ignifuge 8263

Rugosité de surface

pour moule de coulée sous vide

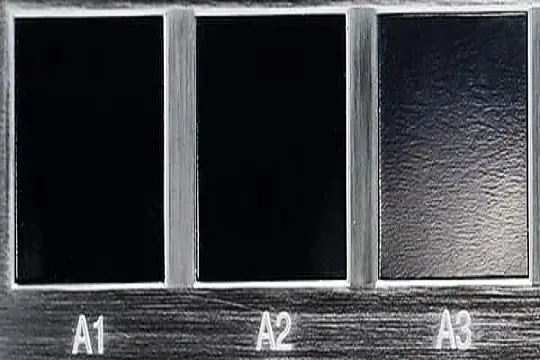

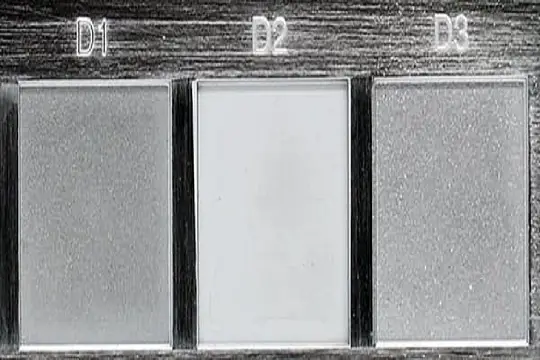

Nous appliquons les qualités de finition SPI au moulage sous vide, en veillant à ce que chaque pièce obtienne des textures de surface spécifiques allant des finitions lisses et brillantes aux finitions mates détaillées.

SPI A

| Aspect final | Lustré |

|---|---|

| Catégories de finition SPI | SPI A1, A2, A3 |

| Rugosité de surface Ra (μm) | SPIA1 : 0.012 à 0.025 SPIA2 : 0.012 à 0.025 SPIA3 : 0.05 à 0.10 |

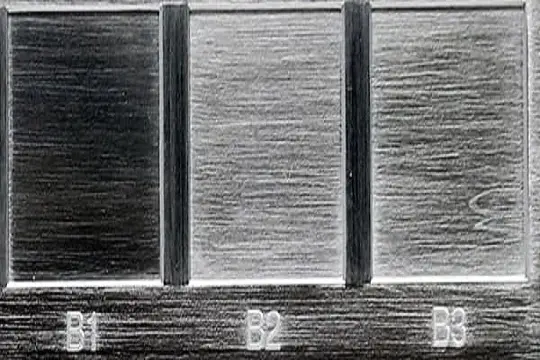

SPPI B

| Aspect final | Semi-brillant |

|---|---|

| Catégories de finition SPI | SPI B1, B2, B3 |

| Rugosité de surface Ra (μm) | SPI B1 : 0.05 à 0.10 SPI B2 : 0.10 à 0.15 SPI B3 : 0.28 à 0.32 |

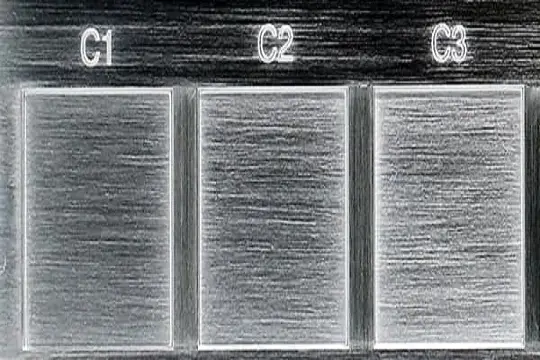

SPIC C

| Aspect final | Faible brillance |

|---|---|

| Catégories de finition SPI | SPI C1, C2, C3 |

| Rugosité de surface Ra (μm) | SPI C1 : 0.35 à 0.40 SPI C2 : 0.45 à 0.55 SPI C3 : 0.63 à 0.70 |

SPI-D

| Aspect final | Mat |

|---|---|

| Catégories de finition SPI | SPI D1, D2, D3 |

| Rugosité de surface Ra (μm) | SPI D1 : 0.80 à 1.00 SPI D2 : 1.00 à 2.80 SPI D3 : 3.20 à 18.0 |

Coulée sous vide RapidDirect

Compétences

Passez en revue nos capacités de coulée sous vide décrites ci-dessous, en mettant en évidence les paramètres de service clés et les détails de production.

| Description | |

|---|---|

| Précision | Précision maximale pour atteindre ±0.05 mm |

| Taille maximale de la pièce | +/- 0.025 mm +/- 0.001 pouce |

| Épaisseur minimale de la paroi | 1.5 mm ~ 2.5 mm |

| Quantités | 20-25 exemplaires par moule |

| Couleur et finition | La couleur et la texture peuvent être personnalisées |

| Délai de livraison typique | Jusqu'à 20 pièces en 15 jours ou moins |

Options de couleur de coulée sous vide

RapidDirect propose une vaste gamme d'options de couleurs dans nos services de coulée sous vide pour correspondre à vos spécifications de conception précises et aux exigences de votre marque. Personnalisez vos pièces moulées sous vide avec des couleurs vives et cohérentes qui améliorent l'esthétique et la reconnaissance du produit.

Noir standard

Blanc pur

Transparent

Nuances métalliques

Couleurs Néon

Couleurs personnalisées

Applications de la coulée sous vide

La coulée sous vide est un procédé de fabrication flexible utilisé dans diverses industries en raison de sa capacité à produire des pièces en plastique de haute qualité de manière rapide et rentable. Voici quelques applications clés :

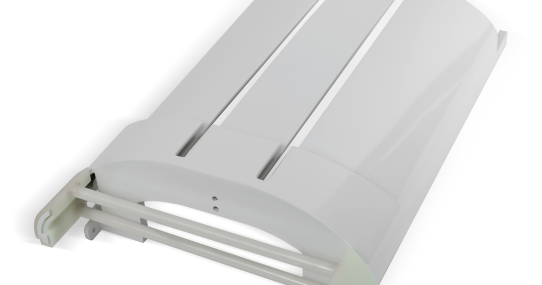

- Automobile : Idéal pour créer des composants complexes et durables tels que des tableaux de bord, des luminaires et des couvercles esthétiques qui nécessitent des détails précis et une finition de haute qualité.

- Dispositifs médicaux : utilisés pour produire des boîtiers et des composants personnalisés pour équipements médicaux qui sont précis, stériles et compatibles avec des normes de santé strictes.

- Produits de consommation : permet la fabrication d'articles détaillés tels que des figurines de jouets, des composants d'appareils électroménagers et des appareils portables qui nécessitent des finitions lisses et des détails fins.

- Électronique : convient à la fabrication de boîtiers et de prototypes d'appareils électroniques qui doivent être robustes, précis et esthétiques, utilisant souvent des matériaux dotés de propriétés spécifiques telles que la résistance à la chaleur.

Avantages de la coulée sous vide

La coulée sous vide offre plusieurs avantages incontestables qui en font un choix privilégié pour le prototypage rapide et la production en petites séries :

- Détails et finition de haute qualité : permet d'obtenir des détails et une qualité de surface excellents, reproduisant l'esthétique des pièces moulées par injection sans les coûts élevés associés aux méthodes de fabrication traditionnelles.

- Rentabilité : minimise les dépenses initiales car elle nécessite des outils et des matériaux moins coûteux, ce qui la rend idéale pour les prototypes et la production en faible volume.

- Rapidité : permet des délais d'exécution rapides de la conception à la pièce finale, accélérant ainsi considérablement le cycle de développement.

- Polyvalence des matériaux : prend en charge une large gamme de matériaux, y compris diverses qualités de plastiques et de résines, qui peuvent être choisies pour répondre à des propriétés mécaniques et thermiques spécifiques.

- Personnalisation : offre une personnalisation étendue en termes de couleurs et de finitions, permettant aux concepteurs d'obtenir l'apparence et la sensation souhaitées pour leurs pièces sans compromis.

FAQs

La coulée sous vide est un procédé polyvalent et efficace utilisé principalement pour produire des prototypes de haute qualité et des séries de production petites à moyennes. Voici un aperçu simple de son fonctionnement :

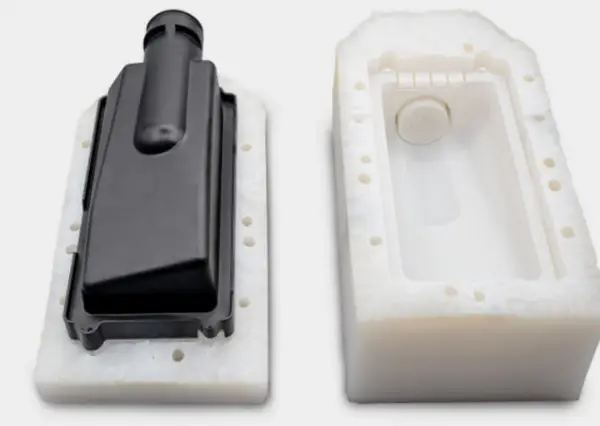

Création de modèle principal : Le processus commence par la production d’un modèle principal, généralement réalisé à l’aide d’une imprimante 3D haute résolution. Ce motif est précisément conçu pour représenter la pièce finale en détail.

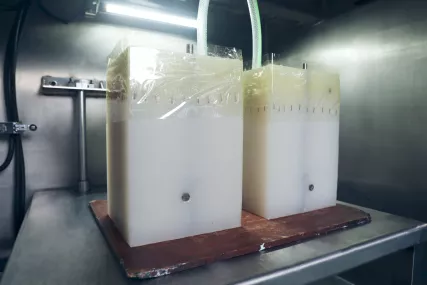

Fabrication de moules : Un moule en silicone est ensuite créé autour du patron. Le moule est fabriqué sous vide pour garantir l'absence de bulles d'air qui pourraient affecter la précision et la qualité de la surface du moule.

Moulage: Une fois le moule durci et le modèle principal retiré, la résine de coulée, souvent du polyuréthane, est mélangée et versée dans le moule. Le vide est appliqué pendant le processus de coulée pour éviter l’emprisonnement d’air et garantir une coulée sans bulles, qui reproduit le modèle principal avec une haute fidélité.

Durcissement et retrait des pièces : La résine peut durcir dans le moule. Après durcissement, la pièce est retirée du moule, qui peut généralement être réutilisé pour produire plusieurs copies.

La touche finale: La dernière étape consiste à nettoyer et à finir les pièces moulées pour obtenir la texture et les détails de surface souhaités, ainsi qu'à appliquer toute peinture ou revêtement nécessaire.

Le moulage sous vide et l'impression 3D sont tous deux précieux dans la phase de prototypage rapide, mais le moulage en uréthane présente souvent des avantages distincts, en particulier pour les exigences spécifiques d'un projet :

Propriétés matérielles: La coulée sous vide utilise des matériaux qui imitent fidèlement ceux utilisés dans le moulage par injection, offrant ainsi aux pièces des propriétés mécaniques supérieures telles que la résistance, la flexibilité et la résistance à la chaleur. Ceci est particulièrement important pour les tests fonctionnels et les applications finales.

Finition de surface: Les pièces coulées en uréthane ont généralement des surfaces plus lisses et plus raffinées que celles produites par impression 3D, qui peuvent présenter des lignes de couches et nécessiter un post-traitement supplémentaire pour une finition lisse.

Options de couleur et de texture : Le moulage sous vide permet d’obtenir une gamme plus large de couleurs et de textures sans nécessiter de post-traitement. La polyvalence des options de finition directement à partir du moule est supérieure à celle de la plupart des processus d'impression 3D.

Production de plus grandes quantités : Alors que l'impression 3D est optimale pour les prototypes uniques ou les très petites séries, le moulage sous vide est plus rentable et plus efficace lors de la production de petits et moyens lots de pièces, car les moules en silicone peuvent être utilisés pour réaliser plusieurs copies à partir du même modèle maître.

Durabilité: Les pièces moulées en uréthane ont tendance à être plus durables et mieux adaptées aux tests fonctionnels et à l'utilisation par les consommateurs, car les matériaux utilisés peuvent résister à des conditions plus rigoureuses.

Le moulage sous vide de polyuréthane offre plusieurs avantages par rapport au moulage par injection traditionnel, notamment lorsqu'il s'agit de prototypage et de petites séries de production :

Coûts réduits: La coulée sous vide nécessite un investissement initial nettement inférieur pour l'outillage, car elle utilise des moules en silicone, qui sont moins chers et plus rapides à produire que les moules en acier ou en aluminium nécessaires au moulage par injection.

Délai d'exécution plus rapide : La production de moules pour la coulée sous vide prend considérablement moins de temps, ce qui permet un délai d'exécution plus rapide de la conception aux pièces finies. Cette rapidité est cruciale dans les projets avec des délais serrés ou lorsqu’une itération rapide est nécessaire.

Flexibilité des matériaux : Alors que le moulage par injection nécessite généralement l'utilisation de thermoplastiques, le moulage sous vide permet une sélection plus large de matériaux, notamment divers types de résines polyuréthane pouvant imiter les propriétés des thermoplastiques, des élastomères et des caoutchoucs.

Détails et finitions de haute qualité : Le moulage sous vide permet d'obtenir d'excellents détails de surface et une finition similaire aux pièces moulées par injection. Il est particulièrement efficace pour les formes complexes et les détails fins qui nécessitent de hautes qualités esthétiques sans nécessiter de post-traitement.

Personnalisation des couleurs et des textures : Les résines polyuréthane utilisées dans le moulage sous vide peuvent être facilement colorées pendant le processus de mélange, permettant d'obtenir une couleur et une texture intégrées qui peuvent être adaptées aux exigences de conception spécifiques sans peinture ni finition supplémentaires.

Idéal pour les petits lots : La coulée sous vide est rentable pour la production de petits et moyens lots, offrant une solution pratique pour les quantités qui ne sont pas suffisamment importantes pour justifier les coûts élevés de l'outillage de moulage par injection.

Lors de la conception de pièces pour la coulée sous vide, plusieurs considérations clés peuvent avoir un impact sur le succès et l'efficacité du processus de production :

Épaisseur du mur: Une épaisseur de paroi constante est cruciale dans le moulage sous vide pour éviter la déformation et assurer un durcissement uniforme de la résine. L'épaisseur de paroi recommandée varie généralement de 1.5 à 5 mm, en fonction de la taille et de la complexité de la pièce.

Angles de dépouille : L'intégration des angles de dépouille dans la conception facilite le retrait facile de la pièce du moule. Un angle de dépouille minimum de 1 à 2 degrés est conseillé pour la plupart des surfaces.

Contre-dépouilles et surplombs : La conception avec des contre-dépouilles et des surplombs nécessite une planification minutieuse car ils peuvent compliquer le moule et augmenter les coûts. L’utilisation de noyaux à action latérale ou de moules divisés peut être une solution mais ajoutera à la complexité.

Côtes et goussets : L'ajout de nervures et de goussets peut améliorer la résistance et la rigidité des pièces sans augmenter de manière significative le volume et le poids du matériau. Positionnez-les stratégiquement pour soutenir l’intégrité structurelle.

Ventilation et portes : Un placement correct des évents et des portes est essentiel pour garantir un remplissage sans air du moule et un écoulement complet de la résine vers toutes les parties du moule. Cela évite les vides et garantit la qualité du moulage final.

Finition de surface: La qualité de la surface du maître modèle impactera directement la pièce finale. Toute texture ou polissage du maître-modèle sera reproduit lors du moulage.

Pour obtenir un devis de coulée sous vide de RapidDirect, visitez simplement notre site Web et utilisez la plateforme de devis en ligne. Commencez par télécharger vos fichiers CAO directement dans le système, qui prend en charge les formats de fichiers step, stp, igs, iges, prt, sldprt, sat, x_t, pour votre commodité. Après le téléchargement, sélectionnez les détails requis sur votre projet comme le type de matériau, la finition, les options d'expédition et la quantité. Nos ingénieurs de projet analyseront votre conception pour en vérifier la fabricabilité et vous fourniront des commentaires, vous permettant de procéder aux ajustements nécessaires. Une fois votre conception et vos spécifications finalisées, vous obtiendrez un calcul précis du coût et du délai de livraison estimé. (Notre plateforme ne prend actuellement pas en charge les devis instantanés pour la coulée sous vide). Si le devis répond à vos exigences, vous pourrez confirmer votre commande directement via la plateforme et nous commencerons le processus de production selon vos spécifications. Ce système en ligne simplifié garantit un moyen rapide et facile de recevoir un devis précis et de démarrer votre projet de coulée sous vide avec RapidDirect.

Lors de la coulée sous vide, le moule, généralement en silicone, doit être solidement maintenu ensemble pour garantir une production de pièces précise et de qualité. Ceci est réalisé à l'aide d'un système de moule en deux parties qui enferme la résine polyuréthane liquide pendant le processus de coulée.

Pour maintenir le moule ensemble, un cadre ou une boîte rigide, souvent appelé boîtier de moule, est utilisé. Ce boîtier est généralement construit à partir de matériaux tels que l'aluminium ou un plastique robuste. Il remplit plusieurs fonctions essentielles : il soutient le moule pour conserver sa forme et son intégrité dans des conditions de vide, empêche le moule de gonfler ou de se déformer lorsque la résine est coulée et garantit que les deux moitiés du moule s'alignent avec précision sans se déplacer.

Avant le début du moulage, le moule en silicone est placé à l'intérieur de ce cadre rigide. Les deux moitiés du moule sont ensuite serrées ou boulonnées ensemble pour éviter toute fuite de résine. Ce serrage contribue également à créer un joint sous vide autour du moule, ce qui est essentiel au fonctionnement efficace du processus de coulée sous vide. Le vide aide à attirer la résine jusque dans les détails les plus fins du moule, garantissant ainsi des pièces détaillées de haute qualité avec un minimum de bulles d'air ou de défauts.

Coulée sous vide

Ressources

Supplémentaires

Coulée sous vide

Ressources

Supplémentaires

maintenant, gratuitement