Entdecken Sie das Geheimnis des einwandfreien Spritzgießens! Die kleinen Merkmale rund um die Form, die für perfekt geformte Teile sorgen, sind die Kern und Hohlraum. Diese Funktionen liefern nicht nur genaue Abmessungen, sondern verbessern auch die Produktivität. Möchten Sie wissen, wie sie funktionieren, was sie wichtig macht und wie man Materialien am besten auswählt? Lesen Sie diesen Leitfaden und erfahren Sie, wie die richtige Kern und Hohlraum Design kann Ihre Spritzgussprojekte verbessern!

Was sind Kern und Hohlraum beim Spritzgießen?

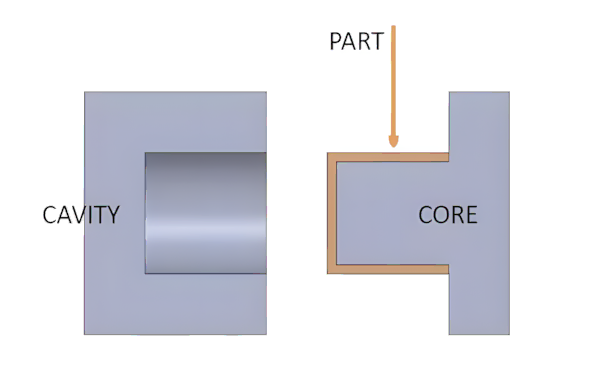

Sie können die Kern- und Hohlraumabschnitte einer Spritzgussform leicht unterscheiden. Sie bilden die beiden Hälften, die eine vollständige Form bilden, in die während des Prozesses geschmolzener Kunststoff eingespritzt wird. Der Kernabschnitt ist für die Bereitstellung der Innenoberfläche verantwortlich, während der Hohlraum die Außenoberfläche bildet.

Der Kern ist der Teil, der die bewegliche Hälfte der Form darstellt und sich auch auf die Innenflächen des hergestellten Gegenstands bezieht, wie Löcher, Vertiefungen und Hinterschneidungen. Auf der Hälfte mit dem Auswurfsystem ermöglicht die Kernposition ein reibungsloses Auswerfen des Teils nach dem Formprozess. Da das Teil beim Öffnen der Form darauf bleibt. Es präsentiert sich in den Winkeln, sodass das Design nicht haften bleibt.

Darüber hinaus verfügt der Kern einer Form auch über Kühlkanäle, die dazu beitragen, das Temperaturniveau aufrechtzuerhalten und die Zykluszeit zu verkürzen.

Die andere Hälfte der Höhle hat den rumpfförmigen Hohlraum der Form. Seine Aufgabe besteht darin, die Umrisse und Detailmerkmale des Produkts zu erstellen, einschließlich breiter und gleichmäßiger Außenflächen. Um das Hohlraumwerkzeug zu formen, werden unterschiedliche Designs eng ausgeschnitten. Dies ist so, damit die geformten Kunststoffteile genau in die bearbeiteten Bereiche passen. Kühlkanäle regeln die Temperatur während des Formprozesses. Darüber hinaus können Entlüftungsöffnungen eingeschlossene Luft oder Gase freisetzen, da der Hohlraum die letzte Komponente des Designs ist. Daher wird er oft strukturiert oder poliert, um den Designspezifikationen zu entsprechen.

Erwähnenswert ist auch die Positionierung von Hohlraum, Kern, Einsätzen und Zusatzkomponenten. Sie wirkt sich direkt auf deren Funktionalität und Genauigkeit im Endergebnis aus. Darüber hinaus Platzierung von Kernen und Hohlräumen hängt von Radien, Kontur, Wärmekontraktion des Materials, Position des Kühlsystems usw. ab. Die Berücksichtigung dieser Faktoren bei der optimalen Positionierung von Kern und Hohlraum erleichtert das Formen, Kühlen und Auswerfen.

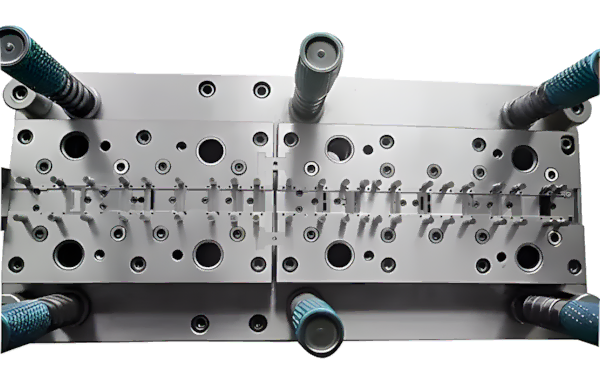

Darüber hinaus müssen Sie verstehen, dass eine Form ein wesentliches Werkzeugelement der Spritzgussmaschine ist. Beide arbeiten mit anderen Funktions- und Kontrollmechanismen zusammen, um die gewünschten Teile oder Produkte herzustellen.

Wie unterscheidet man Kern und Hohlraum beim Spritzgießen?

Die Begriffe „Kern“ und „Kavität“ bezeichnen zwei verschiedene Teile einer Spritzgussform, die Sie anhand ihrer mehr oder weniger offensichtlichen Merkmale unterscheiden können. Zum Beispiel ihr Aussehen, ihre Struktur, Form, Position oder Markierungen. So sind sie erkennbar:

- Das allgemeine Aussehen: Der Kern einer Form ist der Teil des Teilwerkzeugs, der oft aus der Kavität hervorsteht und normalerweise die Löcher oder Vertiefungen der Formteile ausschneidet. Er wird meist als erhabene oder hoch aufragende Massivform gesehen. Andererseits ist die Kavität in der Spritzgussform der Ausschnitt oder der Teil, der das äußere Erscheinungsbild eines Produkts wie seine Haut oder Oberfläche erzeugt. Die Formkavität wird auch als vertiefter oder ausgehöhlter Bereich verstanden.

- Testing: Wenn der Zersetzungsprozess der Form stattfindet, neigt das Teil dazu, am Kern zu bleiben. Lassen Sie uns dies anhand eines Beispiels erklären: Der Kern befindet sich fast auf der beweglichen Seite der Form und das Auswurfsystem folgt ihm. Beim Testen weisen aus der Form entfernte Komponenten ein anderes inneres Kernmerkmal und eine äußere Hohlform auf.

- Struktur: Der Kern ist ziemlich stark und dick, da er während seiner Herstellung einem Formdruck ausgesetzt ist. Normalerweise verfügt er über integrierte Funktionen wie Kühlung und Auswurfstifte. Der Hohlraumplatte Die andere Hälfte der stationären Form kann hübscher und detaillierter sein, da sie dabei hilft, die äußeren Konturen des Teils zu definieren.

- Form und Position: Der Kern der Form befindet sich auf der beweglichen Seite. Er ist dicht, axial fest und erstreckt sich normalerweise in zylindrischer oder konischer Form, um die inneren Merkmale des Bauteils zu erzeugen. Vom anderen Ende der stationären Hälfte aus betrachtet ist der Spritzgusshohlraum relativ breiter und tiefer, um dem Bauteil die äußere Form zu geben. Die Grenze zwischen dem Formkern und dem Hohlraum ist die Trennlinie.

- Markierungen und Sonstiges: Kerne und Hohlräume werden normalerweise durch Nummern oder Markierungen identifiziert. Markierungen von Auswerferstiften identifizieren beispielsweise die Kernseite. Hohlraumseiten sind jedoch weniger detailliert und normalerweise glatt, mit eingeprägten Namen und Teilenummern auf den Außenflächen des Bauteils.

Kern- und Hohlraumtypen für das Spritzgießen

Der Kern und die Spritzgusskavität sind je nach Geometrie der Teile und Herstellungsverfahren unterschiedlich. Zu den gängigsten Konfigurationen gehören die folgenden:

i) Feste Kerne und Hohlräume

Feste Kerne und Hohlräume sind die grundlegendsten und werden auch am häufigsten verwendet. Sie sind stationäre Elemente, die die Geometrie für die meisten herkömmlichen Teile bereitstellen. Sie eignen sich für einfache Designs ohne komplexe Merkmale wie Hinterschneidungen oder Schraubengewinde. Feste Kerne und Hohlräume sind kostengünstige und äußerst langlebige Lösungen. Formkerne und Hohlräume sind ideal für die Massenproduktion von beträchtlich hohen Stückzahlen. Ihre einzige Einschränkung ist die Unfähigkeit, komplizierte interne oder externe Merkmale unterzubringen.

ii) Herausnehmbare Kerne und Hohlräume

Durch austauschbare Formkerne und Hohlräume, ist es möglich, mit derselben Form völlig neue Teile mit unterschiedlichen Kern- und Hohlraumgrößen oder in einem anderen Winkel herzustellen. Verschiedene Einsätze können Anpassungen vornehmen, sodass die Hersteller ein bestimmtes Design problemlos anpassen müssen. Sie können dies nur durch eine Änderung der Abmessungen oder durch Funktionen tun, die Sie ändern möchten.

Diese Art eignet sich hervorragend für die Herstellung von Prototypen oder mehreren Produktversionen, die nicht in Massenproduktion hergestellt werden. Da weniger Werkzeuge benötigt werden, sorgt die Designflexibilität, die mit austauschbaren Kernen und Hohlräumen einhergeht, für mehr Flexibilität in der Produktion.

iii) Zusammenklappbare Kerne

Zusammenklappbare Kerne sind Strukturen, die innere Hinterschneidungen oder andere Merkmale entlasten, die sonst dazu führen würden, dass das Teil mit Gewalt in die Kavität gedrückt wird. Diese Kerne kollabieren nach dem Formen nach innen, sodass sich das Teil leicht lösen lässt. Kollabierbare Kerne werden häufig für Komponenten mit Gewinden, inneren Rippen oder anderen komplexen inneren Geometrien verwendet. Sie machen die Formen komplexer und teurer. Sie sind jedoch erforderlich, um den Zweck dieser Teile zu erfüllen, die im Inneren komplizierte Designs aufweisen.

iv) Herausschrauben von Hohlräumen und Kernen

Beim Herausschrauben von Hohlräumen und Kernen werden Gewindeeinsätze verwendet, um Flaschenverschlüsse oder ähnliche Teile mit Gewindelöchern herzustellen. Diese Kerne drehen sich innerhalb der Formkonstruktion, um das Teil beim Auswerfen zu entfernen und den Gewinden die richtige Form zu geben. Die gängigsten Methoden beinhalten den Einsatz von Motoren oder anderen mechanischen Geräten. Das Herausschrauben von Kernen ist komplexer und teurer, aber für die präzise Gewindeherstellung im Spritzgussverfahren erforderlich.

Berechnung der Tiefenmaße von Kern und Hohlraum beim Spritzgießen

Tiefenmaße des Kern und Hohlraum sind entscheidend für die gewünschte Form, Festigkeit und einfache Entformbarkeit von Spritzgussteilen. Diese Abmessungen hängen von der Form des Teils, Volumenänderungen des Materials und der Genauigkeit der Kavität beim Spritzguss ab.

Teileabmessungsbestimmung

Ausgangspunkt in diesem Abschnitt ist die Geometrie des Teils. Messen Sie die Kerntiefe, um Merkmale im Inneren zu erzielen. Die Hohlraummessungen sind hingegen für die äußeren Grenzen wichtig. Um Fertigungsfehler zu vermeiden, ist es wichtig, dass die Tiefenmaße mit den in der Vorlage für das beabsichtigte Teildesign und die beabsichtigte Verwendung angegebenen Spezifikationen übereinstimmen.

Anpassungspunkte für erwartete Schrumpfung

Kunststoffe nehmen nach dem Erhitzen und Formen in einer Form eine starre Form an. Diese Hohlraum- und Kerntiefe sollte die erwarteten Änderungen infolge der Schrumpfung berücksichtigen. Die prozentuale Schrumpfung eines Materials hängt von der Art des betreffenden Polymers ab. In den meisten Fällen kann sie zwischen 0.5 % und 2 % liegen. Die Berechnung erfolgt wie folgt:

Angepasste Tiefe = Teiletiefe × (1 + Schrumpfungsrate)

Nehmen wir an, die Teiletiefe beträgt 50 mm und die Schrumpfungsrate beträgt 1.5 %, dann wäre die angepasste Tiefe:

50×(1+0.015)=50.75 mm

Einbeziehung von Toleranzen in die Teilekonstruktion

Für die korrekte Montage und Funktion der Teile müssen bei Spritzgusskonstruktionen die Toleranzen zum Kern und zur Tiefe der Kavität hinzugerechnet werden. Standardtoleranzen sind anwendungsspezifisch, ermöglichen aber die Herstellung von Teilen, ohne dass diese zu locker oder zu eng sind.

Verjüngung und Entwurfshöhen

Um das Entformen zu erleichtern, sollten die Tiefenmaße auch die Verjüngung des zu gießenden Teils umfassen. Für das Teil gilt ein Entformungswinkel von 1 – 3 Grad. Entformungswinkel werden auch an CAD und Prototyp überprüft, um sicherzustellen, dass das Endprodukt richtig passt und funktioniert.

Die für die Kern- und Hohlraumabmessungen projizierte Tiefe ermöglicht angemessene Auflösungszugaben, normale Toleranzen und Entformungsschrägen in der Formstruktur. Somit sind qualitativ hochwertige Formteile gewährleistet.

Materialauswahl für Kern und Hohlraum

Die Hohlraum und Kern einer Form müssen täglicher Abnutzung standhalten, daher ist die Materialauswahl sehr wichtig. Materialien variieren je nach Produktionsanforderungen, Teilekomplexität und Formkern oder -hohlraum.

a) Aluminium

Aluminium ist leicht, einfach zu verarbeiten und relativ günstig und eignet sich daher am besten für die Herstellung von Formen für Prototypen oder Kleinserien. Es hat eine gute Wärmeleitfähigkeit. Dadurch kühlt es schneller ab und verkürzt die Zykluszeit. Im Vergleich zu Stahl sind seine Festigkeit und Verschleißfestigkeit jedoch gering. Daher können Sie damit keine großen Drücke oder zähe Kunststoffe formen.

b) Edelstahl

Edelstahl ist außerdem gut beständig gegen verschiedene Arten von Korrosion und Verschleiß. Er eignet sich daher am besten für die Herstellung von Formen für abrasive oder korrosive Materialien wie glasfaserverstärkte Kunststoffe und PVC. Außerdem kann er der Hohlraumoberfläche eine gute Oberflächenbeschaffenheit verleihen, sodass die Oberflächen der Teile glatt und präzise sind. Allerdings ist Edelstahl teurer und schwieriger zu bearbeiten als Aluminium. Aber er ist gut und hält über viele Produktionsläufe hinweg.

c) Gehärteter Stahl

Die meisten Hersteller produzieren Mehrfachformen aus gehärtetem Stahl. Dieser Stahl hat wertvolle Betriebseigenschaften wie Festigkeit, Verschleißfestigkeit und ein hohes Maß an Haltbarkeit. So hält er erheblichen Druck- und Temperaturniveaus stand. Die Herstellung von Formen aus gehärtetem Stahl ist zwar teuer, aber sie sind langlebig und behalten ihre Leistung konstant. Daher ist er für die Massenproduktion wirtschaftlich.

d) Legierungen aus Kupfer und Beryllium

Kupfer- und Berylliumlegierungen haben sehr gute Wärmeleiteigenschaften. Sie ermöglichen eine gute Kontrolle der Abkühlung während des Zyklus und verkürzen somit die Zyklen. Aufgrund ihrer guten thermischen Eigenschaften werden sie häufig als Formkerne oder Einsätze für Bereiche verwendet, die heißen Bedingungen ausgesetzt sind. Diese Legierungen bieten auch eine gute Verschleißfestigkeit, sind jedoch relativ teuer. Denken Sie daran, mit ihnen vorsichtig umzugehen, da sie bei der Bearbeitung bestimmte Gesundheitsrisiken bergen.

Bedeutung von Kern und Hohlraum für das Spritzgießen

Spritzgusskavität und Kern haben einen direkten Einfluss auf die Qualität, Effizienz und Lebensdauer des gesamten Prozesses. Ihre Konstruktion und die Materialauswahl sind jedoch sehr wichtig.

- Lebensdauer des Werkzeugs: Sowohl der Kernabschnitt als auch der Hohlraum der Form müssen während des Formprozesses hohem Druck und hohen Temperaturen standhalten. Eine geeignete Formgestaltung und ein robustes Material sorgen dafür, dass sie keinem Verschleiß ausgesetzt sind. Dadurch halten sie lange. Ja! Dies trägt dazu bei, die Wartungskosten zu senken und auch die Ausfallzeiten der Produktion werden kürzer.

- Extreme Genauigkeit: Diese Kerne helfen dabei, Unvollkommenheiten in den hergestellten Teilen zu minimieren. Darüber hinaus bleibt die Qualität gleichbleibend. Dieses Maß an Genauigkeit ist ideal für die Automobil-, Medizin- und Elektronikindustrie, in der die Spezifikationen präzise sein müssen.

- Auswerfen und Kühlen: Der Formkern selbst soll das Teil oft beim Öffnen stützen und beim Auswerfen helfen. Auswerferstifte und Kühlkanäle sollten aktiv untergebracht werden, zusammen mit der Platzierung von Kern und Hohlraum in den richtigen Positionen. Dies erleichtert das Auswerfen des Teils und die richtige Temperaturkontrolle. Eine bessere Temperaturkontrolle verbessert die Abkühlgeschwindigkeit. Dies reduziert letztendlich die Zykluszeit und das Risiko von Verformungen und Einfallstellen.

- Unterstützung für anspruchsvolle Funktionen: Komplexe Teile wie Gewinde, Hinterschneidungen und innere Vertiefungen finden in der Kavität und im Kern Platz. Fortschrittlichere Funktionen wie zusammenklappbare und abschraubbare Kerne ermöglichen auch das Formen komplexer Teile.

- Geringere Kosten: Das Vorhandensein gut konstruierter Kerne und Hohlräume trägt auch dazu bei, die Materialverschwendung zu reduzieren. Darüber hinaus werden fehlerhafte Produkte minimiert und die Produktionszeiten verkürzt. Dies führt zu geringeren Gesamtkosten im Herstellungsprozess und einem effizienteren Betrieb.

Zusammenfassung

Abschließend die Kern und Hohlraum sind die entscheidendsten Komponenten, die den Erfolg des Schnellspritzgussverfahrens bestimmen. Ihr Design, die bei der Herstellung verwendeten Materialien und ihr Zweck sind alle gut durchdacht, sodass die hergestellten Teile von hoher Qualität und dennoch wirtschaftlich in Bezug auf Effizienz und Haltbarkeit sind. Es spielt keine Rolle, wie kompliziert oder wie einfach die Formen der Elemente sind, der Kern und der Hohlraum sorgen dafür, dass Taschen vorhanden sind, die kostengünstig und widerstandsfähig sind. Daher finden sie in verschiedenen Branchen Anwendung für die nahtlose Herstellung.

Gut! Hersteller können also ihre Effizienz steigern, Defekte verringern und insgesamt bessere Ergebnisse erzielen, indem sie die Bedeutung und die Parameter des Kerns und der Hohlräume berücksichtigen, die ihre Konfiguration bestimmen. In modernen Produktionsumgebungen ist das Erreichen eines wünschenswerten Gleichgewichts zwischen Festigkeit, Genauigkeit und effektivem Design von Kernen und Hohlräumen nicht nur eine technische Anforderung, sondern auch ein Marktvorteil.