Kunststoffprodukte werden in vielen Branchen eingesetzt, von Haushaltsgeräten über medizinische Geräte bis hin zu Autoteilen und vielem mehr. Aus diesem Grund ist Kunststoffspritzguss ein beliebtes Herstellungsverfahren, das in verschiedenen Branchen eingesetzt wird. Wenn Sie Antworten auf die Frage „Was ist Spritzguss?“ suchen, sind Sie hier richtig.

In diesem Artikel behandeln wir die wesentlichen Details des Spritzgussprozesses. Obwohl der Prozess zuverlässig und hocheffizient ist, muss er angemessen kontrolliert werden, um die Qualität der Endprodukte aufrechtzuerhalten. Deshalb führen wir Sie Schritt für Schritt durch den Prozess und geben Ihnen praktische Tipps, wie Sie das Beste aus dem Spritzguss herausholen.

Was ist Kunststoffspritzguss?

Spritzguss ist ein Herstellungsverfahren, bei dem Kunststoffpolymere geschmolzen und dann unter Druck in vorgefertigten Formen verfestigt werden, um bestimmte Formen zu bilden. Es ermöglicht die effiziente Herstellung von Kunststoffformteilen mit einer breiten Palette an Formen, einschließlich komplexer Designs, und das alles zu einem kostengünstigen Preis.

Bedeutung des Spritzgusses in der Fertigungsindustrie

Die Popularität des Kunststoffspritzgusses in der heutigen Fertigungsindustrie ist keine Überraschung. Kunststoffe sind heute in vielen Branchen aufgrund ihrer Erschwinglichkeit, Haltbarkeit und umfassenden Einsatzmöglichkeiten beliebt. Hochwertige Kunststoffe bieten außergewöhnliche Festigkeit, ausgezeichnete Haltbarkeit und Flexibilität sowie eine angenehme Ästhetik.

Darüber hinaus sorgt die Verfügbarkeit vieler wiederverwertbarer Kunststoffmaterialien für ökologische Nachhaltigkeit. Kunststoffformverfahren finden in einem geschlossenen industriellen Kreislauf statt, wodurch die Abfallproduktion minimiert wird. Der Prozess ist nicht nur umweltfreundlich, sondern auch kostengünstig, hochflexibel und präzise. Er gewährleistet die Produktherstellung innerhalb einer kurzen Zykluszeit.

Kurze Geschichte des Spritzgießens

Die theoretischen Grundlagen des Spritzgusses reichen bis ins 19. Jahrhundert zurück, als die erste Spritzgussmaschine patentiert wurde. Anfangs beschränkte sich die Produktion auf einfache Gegenstände wie Knöpfe und Kämme, und die Fertigung erfolgte in sehr kleinem Maßstab. In den 1930er Jahren legte die Entwicklung beliebter Thermoplaste wie Polystyrol, Polyvinylchlorid (PVC) und Polyolefine den Grundstein für die moderne Produktion.

Als die Nachfrage nach erschwinglichen Alternativen zu Metallen stieg, wurden moderne Spritzgusssysteme entwickelt. James Hendrys Erfindung der ersten Extrusionsschneckenmaschinen markierte einen bedeutenden Wandel in der Branche. Im Laufe der Zeit entwickelten sich die grundlegenden Formprinzipien weiter, und auch die Spritzgussmaschinen wurden kontinuierlich weiterentwickelt.

Heute ist die Technik deutlich ausgereifter und ermöglicht die Herstellung von Bauteilen, die sich in einem breiten Anwendungsbereich hervortun. Moderne Verfahren sind zudem mit recycelbaren und kostengünstigeren Kunststoffen kompatibel, was die Methode sicherer und effizienter macht.

Schritt für Schritt: Kunststoff-Spritzgussverfahren

Nachdem Sie nun die Entwicklung des Spritzgussverfahrens kennen und wissen, warum es in der Fertigungsindustrie so wertvoll ist, ist es wichtig, den schrittweisen Prozess zu verstehen, damit Sie das Beste aus Ihrem Projekt herausholen können.

1. Entwerfen Sie die Form

Die Erstellung der Form ist ein kritischer Schritt im Prozess. Maschinisten verwenden CAD-Designs und CNC-Bearbeitung, um die Spezifikationen der Form zu bestimmen, einschließlich Abmessungen, Geometrie und Oberflächenstruktur.

Die Werkzeugform wird sorgfältig mit Elementen wie Hohlräumen, Kernen, Angüssen, Toren, Kanälen, Auswerfersystemen und beweglichen Teilen hergestellt. Der Hohlraum ist der feste Abschnitt, in den geschmolzener Kunststoff eingespritzt wird, während der Kern, ein beweglicher Teil, das endgültige Bauteil formt.

Hersteller verwenden in der Regel hochwertigen Stahl oder Aluminium, um langlebige Formen herzustellen, die mehrere Produktionsläufe überstehen. Bei Projekten mit kleinen Auflagen kann der 3D-Druck dazu beitragen, die Produktionskosten zu senken. Diese Phase erfordert ein hohes Maß an Geschick und Präzision sowie strenge Tests und Simulationen, um sicherzustellen, dass die Form die spezifischen Anforderungen erfüllt.

Die Konstruktion, Herstellung und Freigabe der Form sind oft die zeitaufwändigsten Phasen des Spritzgussverfahrens, und die anfänglichen Kosten können recht hoch sein. Die übliche Arten von Formwerkzeugen umfasst:

Form mit einem Hohlraum

Dies ist der einfachste Formtyp, bei dem nur ein Teil pro Spritzzyklus geformt wird. Er eignet sich für kleine bis mittlere Produktionsläufe. Er gewährleistet auch eine bessere Kontrolle des Prozesses und ermöglicht einen kontinuierlichen Spritzguss. Darüber hinaus sind die Werkzeugkosten für eine Form mit einer Kavität relativ geringer. Daher sind sie eine ausgezeichnete Wahl für Anwendungen mit geringerem Budget.

Form mit mehreren Hohlräumen

Mehrfachformwerkzeuge können mehrere identische Teile gleichzeitig produzieren, was sie ideal für die Produktion großer Stückzahlen macht. Sie produzieren zahlreiche Komponenten in einem einzigen Spritzzyklus, was die Produktionszeit verkürzt und die Kosten senkt. Diese Art von Spritzgusswerkzeugen ist jedoch schwieriger herzustellen und erfordert Maschinen mit größerer Tonnage. Daher sind die anfänglichen Formkosten im Vergleich zu Einzelformwerkzeugen höher.

Während die Anschaffungskosten für Formen mit mehreren Kavitäten höher sind, tragen sie auf lange Sicht zu Kosteneinsparungen bei. Daher sind sie eine ausgezeichnete Wahl für Projekte, die Tausende bis Hunderttausende Einheiten erfordern.

Stapelform

Eine gestapelte Form besteht aus mehreren parallel angeordneten Formplatten. Sie verfügen oft über bis zu vier Ebenen, um eine erhöhte Effizienz zu gewährleisten. Der Bau einer Etagenform dauert länger als bei einer herkömmlichen Form, was zu höheren Anschaffungskosten führt.

Hersteller können jedoch die erforderliche Spannkraft pro Zyklus reduzieren, um niedrigere Betriebskosten zu gewährleisten. Darüber hinaus können Hersteller Etagenformen so entwerfen, dass sie mehrere Materialien aufnehmen können, was die Effizienz noch erhöht.

2K-Spritzguss

Mit 2K-Spritzgussformen können Hersteller zwei oder mehr verschiedene Materialien oder Farben zu einem Kunststoffteil kombinieren. Diese Technologie ermöglicht die Herstellung kundenspezifischer Komponenten, die bestimmte funktionale und ästhetische Anforderungen erfüllen. Der chemische Bindungsprozess der Materialien verleiht dem fertigen Produkt eine überlegene Ästhetik und Leistung. Insgesamt ist 2K-Spritzguss ein fortschrittlicher und vielseitiger Herstellungsprozess, der einzigartige Design- und Materialkombinationen ermöglicht.

2. Wählen Sie Kunststoffmaterial

Bevor Sie mit dem Formprozess beginnen, müssen Sie unbedingt das am besten geeignete Kunststoffharz für das gewünschte Bauteil auswählen. Bei dieser Auswahl muss berücksichtigt werden, wie das Material mit dem Formwerkzeug interagiert, da einige Optionen möglicherweise nicht mit bestimmten Formdesigns kompatibel sind.

Das Testen des ausgewählten Materials mit dem Werkzeug ist unerlässlich, um sicherzustellen, dass das Endprodukt die erforderlichen Eigenschaften aufweist. Verschiedene Kunststoffe haben einzigartige Molekularstrukturen, was zu unterschiedlichen mechanischen und thermischen Eigenschaften führt. Diese Eigenschaften bestimmen die Eignung des Materials für bestimmte Formen und Produkte.

Die häufigste Spritzguss von Kunststoffen das Folgende einschließen:

| Kunststoff-Typ | Vorteile | Spezifische Industrieanwendungen |

| Acrylnitril-Butadien-Styrol (ABS) | Hohe Temperaturbeständigkeit, hervorragende mechanische Eigenschaften, gute chemische Beständigkeit | Armaturenbretter für Kraftfahrzeuge, Gehäuse für elektronische Geräte, schützende Kopfbedeckungen |

| Nylons (PA) | Hohe Zähigkeit, Verschleißfestigkeit, gute chemische Beständigkeit, hoher Schmelzpunkt | Zahnräder, Buchsen, Kabelbinder, Maschinengehäuse |

| Polycarbonat (PC) | Hohe Schlagfestigkeit, Transparenz, gute Dimensionsstabilität, Wärmebeständigkeit | Schutzbrillen, Linsen für Autobeleuchtung, Gehäuse für medizinische Instrumente |

| Polypropylen (PP) | Hervorragende chemische Beständigkeit, hohe Dauerfestigkeit, geringes Gewicht, feuchtigkeitsbeständig | Autostoßstangen, Batteriegehäuse, Scharniere, Laborbehälter |

| Teflon (PTFE) | Hervorragende chemische Beständigkeit, sehr geringe Reibung, hervorragende elektrische Isoliereigenschaften | Dichtungen, Antihaftbeschichtungen für Kochgeschirr, Drahtisolierungen |

| Acryl (PMMA) | Hohe Transparenz, Wetterbeständigkeit, gute Oberflächenhärte, geringes Gewicht | Flugzeugfenster, Leuchten, Vitrinen, optische Linsen |

| Polyvinylchlorid (PVC) | Gute Chemikalien- und Witterungsbeständigkeit, flammhemmend, langlebig, vielseitig einsetzbar | Rohrverbindungen, Elektroinstallationsrohre, Fensterrahmen, Blutbeutel |

| PEEK | Hohe Temperaturbeständigkeit, hervorragende mechanische Eigenschaften, gute chemische Beständigkeit | Luft- und Raumfahrtkomponenten (z. B. Turbinenschaufeln), medizinische Implantate, Pumpengetriebe |

| Polyethylen hoher Dichte (HDPE) | Hohe Schlagfestigkeit, gute chemische Beständigkeit, geringes Gewicht, geringe Feuchtigkeitsaufnahme | Kraftstofftanks, Chemikalienbehälter, Industrierohrleitungen, Spielplatzgeräte |

| Polystyrol (PS) | Gute Klarheit (in transparenten Qualitäten), einfach zu verarbeiten, leicht, kostengünstig | Einweg-Laborartikel, Isolierplatten, Produktverpackungen, Gerätegehäuse |

Um die richtige Option auszuwählen, ist ein solides Verständnis ihrer Struktur und Eigenschaften erforderlich. Durch die Durchführung von Feldtests kann die Leistung in realen Anwendungen weiter beurteilt werden. Sobald die entsprechende Auswahl getroffen wurde, kann die Produktion beginnen.

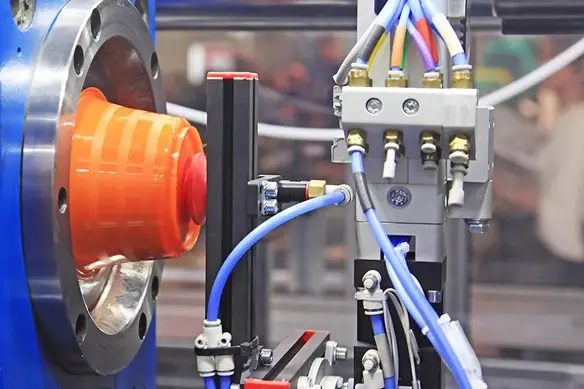

3. Maschine einrichten

Ein entscheidender Schritt im Formprozess ist die Einrichtung einer Spritzgießmaschine. Der Einbau der Form erfordert viel Liebe zum Detail, um die korrekte Ausrichtung und Befestigung der Form auf den Maschinenplatten sicherzustellen. Vor der Installation der Form ist es wichtig, die technischen Daten der Maschine zu überprüfen, um sicherzustellen, dass sie ihrer Größe und ihrem Gewicht gerecht wird.

Die Maschinenplatten sollten sauber und frei von Ablagerungen oder Verunreinigungen sein, die den Formprozess beeinträchtigen oder die Form beschädigen könnten. Wenn die Maschine bereit ist, wird die Form vorsichtig auf die Platten gelegt und an der Düse der Maschine ausgerichtet. Eine ordnungsgemäße Ausrichtung ist erforderlich, um sicherzustellen, dass das geschmolzene Kunststoffharz gleichmäßig in den Formhohlraum fließt und hochwertige Teile mit einheitlichen Abmessungen entstehen.

Sobald es angebracht und mit Bolzen, Klammern oder anderen Befestigungsmechanismen an den Maschinenplatten befestigt ist, ist die Durchführung eines Tests von entscheidender Bedeutung, um sicherzustellen, dass es ordnungsgemäß funktioniert. Bei der Prüfung müssen einige bestanden werden geschmolzenes Harz Lassen Sie die Pellets durch die Formmaschine laufen, um sie auf Verstopfungen, Lecks oder andere Probleme zu prüfen.

Das Einrichten einer Spritzgießmaschine erfordert Geschick und Fachwissen. Durch die richtige Maschineneinrichtung wird sichergestellt, dass die fertigen Teile von hoher Qualität und gleichbleibend sind, wodurch das Risiko von Formen- oder Maschinenschäden verringert wird.

4. Injektionsprozess

Es gibt verschiedene Arten des Spritzgusses, darunter:

Kunststoff Spritzgussverfahren

Es handelt sich um einen kontinuierlichen Zyklus, der mehrere Schritte umfasst. Nach dem Schließen der Form werden die Kunststoffharze erhitzt und in die Maschine geleitet. Wenn der entsprechende Druck auf Werkzeug und Schnecke ausgeübt wird, öffnet sich das Tor und die Schnecke bewegt sich vorwärts. Anschließend wird geschmolzener Kunststoff in die Form gespritzt und füllt sie.

Wenn der geschmolzene Kunststoff das Ende des Zylinders erreicht, schließt der Maschinist das Tor, das die Einspritzung des Kunststoffs steuert. Anschließend bewegt sich die Schnecke zurück und saugt durch eine vorgegebene Menge Kunststoff, wodurch in der Schnecke ein Druck für die Injektion entsteht.

Gleichzeitig trägt der Klemmdruck dazu bei, die beiden Teile des Formwerkzeugs eng zusammenzuhalten. Es ist wichtig, den Einspritzdruck und den Klemmdruck auszugleichen, um sicherzustellen, dass sich das Teil korrekt formt und während des Einspritzens kein Kunststoff aus dem Werkzeug austritt.

Overmolding-Prozess

Overmolding ist eine spezielle Spritzgusstechnik, bei der zwei oder mehr verschiedene Materialien kombiniert werden, um ein einzelnes Fertigteil herzustellen. Durch das Formen eines Basis- oder Substratteils, das Einlegen in eine Formhöhle und das Überspritzen mit einem zweiten Material entsteht ein Fertigprodukt mit verbesserter Funktionalität, Haltbarkeit und Ästhetik. Das Basismaterial ist oft starrer Kunststoff, während das zweite Material weicher ist.

Die Overmolding-Prozess ist typischerweise in zwei Phasen unterteilt:

- Formen des Substrats oder Basisteils: Der Maschinist formt in dieser Phase das erste Material, normalerweise einen starren Kunststoff, in die gewünschte Form und Größe. Anschließend beginnt mit dem Einlegen des Basisteils in eine zweite Kavität der Umspritzvorgang.

- Umspritzen mit einem anderen Material: In dieser Phase wird ein zweites Material, meist ein weicherer und flexiblerer Kunststoff oder Elastomer, über das Basisteil gegossen. Das zweite Material verbindet sich mit dem ersten, was zu einem starken, langlebigen Fertigteil führt.

Formprozess einfügen

Formteil einsetzen verwendet vorgefertigte Einsätze, die in einen Formhohlraum eingelegt und über Kunststoffharze gegossen werden, um ein fertiges Teil zu erzeugen. Der Umspritzprozess umfasst typischerweise die folgenden Schritte:

- Erstellen der Einlagen: Die Einsätze aus Metall, Keramik oder Kunststoff werden vor dem Formen hergestellt. Durch ihr Design passen sie in den Hohlraum und ihre Klebebeschichtung unterstützt die Verbindung mit dem Kunststoffharz.

- Einsetzen der Einsätze in die Kavität: Das Einlegeformdesign Dazu gehören spezielle Werkzeuge, Vorrichtungen und Vorrichtungen. Sie helfen beim Platzieren der Einsätze in der Kavität. Maschinisten platzieren sie präzise, um sicherzustellen, dass sie während des Formens sicher an ihrem Platz bleiben.

- Formen des Kunststoffharzes: Bei diesem Schritt wird das Kunststoffharz in die Kavität eingespritzt und über die Einsätze geformt.

5. Abkühlung und Erstarrung

Nach dem Füllen der Form mit Kunststoff, einschließlich ihrer Angusskanäle, Angusskanäle, Anschnitte und anderen Komponenten, wird sie auf einer bestimmten Temperatur gehalten, um eine gleichmäßige Verfestigung des Materials in die gewünschte Teileform zu ermöglichen. Das Aufrechterhalten eines Haltedrucks während dieser Zeit trägt dazu bei, einen Rückfluss in das Fass zu verhindern und Schrumpfungseffekte zu reduzieren.

Der Haltedruck ist entscheidend, um sicherzustellen, dass sich der Kunststoff richtig auspackt und formt, was zu einem qualitativ hochwertigen Endprodukt führt. Die Größe und Komplexität des Teils, die Art des verwendeten Kunststoffs und einige andere Faktoren bestimmen die Haltezeit.

Nach der Haltephase zieht sich die Schnecke zurück, wodurch der Druck abgebaut wird und das neu geformte Teil in der Form abkühlen kann. Das Teil bleibt während dieser Phase in der Form und die Formtemperatur bleibt konstant, um eine gleichmäßige Kühlung im gesamten Teil zu gewährleisten.

Die Abkühlzeit ist entscheidend, um sicherzustellen, dass das Kunststoffteil richtig aushärtet und seine Form beim Auswerfen aus der Form beibehält. Wenn das Teil zu früh entfernt wird, kann es zu Verformungen oder Verformungen kommen, was zu Spritzgussfehlern führen kann. Abhängig von der Größe und Komplexität des Teils kann die Zeit zwischen einigen Sekunden und mehreren Minuten liegen.

6. Auswerfen des Teils

Nach dem Abkühlen des Kunststoffteils öffnet sich die Form und Auswerferstifte oder -platten drücken das fertige Teil aus dem Werkzeug. Das Spritzgussteil wird in ein Fach oder Förderband gelegt, um auf die Endbearbeitung zu warten. Die Endbearbeitung kann Polieren, Lackieren oder Entfernen von Angüssen sein. Polieren kann dazu beitragen, raue Oberflächen oder Defekte am Teil zu glätten, während Lackieren dem Teil Farbe verleihen kann.

7. Inspektion und Qualitätskontrolle

Nach der Fertigstellung folgt eine Prüfung der Teile, um sicherzustellen, dass sie den erforderlichen Spezifikationen entsprechen. Wenn dabei Mängel festgestellt werden, müssen die Teile möglicherweise nachbearbeitet oder verschrottet werden. Nach erfolgreicher Prüfung kann mit der Verpackung und dem Vertrieb des Formteils an Lieferanten und Endverbraucher begonnen werden.

Allgemeine Faustregeln für den Spritzgussprozess

Bevor mit dem Formprozess begonnen wird, ist es wichtig, die richtigen Parameter zu berücksichtigen. Dann finden Sie die richtige Balance zwischen Leistung, Geschwindigkeit und Kosten.

Sorgen Sie für ein Teiledesign mit gleichmäßiger Wandstärke

Die Sicherstellung einer gleichmäßigen Wandstärke ist ein wesentliches Prinzip Spritzgussdesign. Eine mangelnde Konsistenz der Dicke kann zu zahlreichen Problemen führen. Dazu gehören mechanische Fehler wie Spannungskonzentrationen und Mikrorisse, die sich im Laufe der Zeit ausbreiten.

Darüber hinaus kann die Variabilität der Wandstärke zu ungleichmäßiger Schrumpfung führen, was zu weiteren Komplikationen führt. Im Idealfall hilft Ihnen die Begrenzung der Variabilität auf maximal 60 %, wenn sie nicht vermieden werden kann, dabei, optimale Ergebnisse zu erzielen.

Wählen Sie Materialien aus, die Ihren spezifischen Anforderungen entsprechen

Die verwendeten Materialien haben aufgrund des unvermeidlichen Verschleißes erheblichen Einfluss auf die Haltbarkeit von Spritzgusswerkzeugen. Leichte Materialien wie Polypropylen haben beispielsweise nur minimale Auswirkungen auf die Lebensdauer der Form. Im Gegensatz dazu verkürzen abrasive Materialien wie Nylon oder Glas tendenziell die Lebensdauer der Form.

Formenwerkzeuge aus Aluminium oder Stahl eignen sich besser für die Herstellung von 8000 bis 12,000 Teilen. Wenn die Anzahl der zu produzierenden Teile jedoch geringer ist, sind möglicherweise andere Formentypen geeigneter.

Hohe Produktionsmengen sind ideal für den Spritzguss

Die Entscheidungen, die Sie über das Produktionsvolumen treffen, können die Spritzgusskosten entweder senken oder erhöhen. Im Allgemeinen reduziert die Massenproduktion die Gemeinkosten und erhöht gleichzeitig das Produktionsvolumen. Aus Kostengründen ist es daher im Allgemeinen eine gute Idee, das Produktionsvolumen zu erhöhen. Stellen Sie sicher, dass die Formwerkzeuge längere Produktionszyklen überstehen, um die gesamten Formkosten zu senken.

Berücksichtigen Sie die erwartete Vorlaufzeit

Die Herstellung der für den Formprozess verwendeten Stahl- oder Aluminiumform kann 5 bis 10 Wochen dauern. Auch die Teilefertigung kann bis zu 3 Wochen dauern. Diese Vorlaufzeit kann für Ihr Projekt manchmal zu lang sein. In diesem Fall sollten Sie darüber nachdenken, alternative Verfahren zu wählen, die weniger Zeit in Anspruch nehmen und dennoch ähnliche Ergebnisse liefern.

Werkzeugkosten

Spritzgussformen sind oft komplex und erfordern für ihre Konstruktion und Herstellung erfahrene Ingenieure. Eine einfache Form mit einer Kavität kann bis zu 2,000 US-Dollar kosten. Andererseits kann eine komplexe Form mit mehreren Kavitäten aus gehärtetem Stahl über 100,000 US-Dollar kosten. Obwohl es möglich ist, diese Formen wiederzuverwenden, ist es wichtig, im Voraus zu bedenken, wie viel sie kosten. Ein zuverlässiges Spritzgussunternehmen hilft Ihnen dabei, Ihr Formendesign zu verfeinern, um Ihr Budget zu maximieren.

Warum Spritzguss verwenden??

Kunststoffspritzguss ist unglaublich vielseitig und spielt eine entscheidende Rolle bei der Entwicklung von Produkten für verschiedene Branchen.

Es bietet mehrere Vorteile, darunter die folgenden:

Kosteneffizient

Spritzguss ist ein kosteneffizienter Prozess, der durch die Verwendung wiederverwertbarer Materialien Abfall minimiert. Kunststoffe sind im Allgemeinen günstiger als Alternativen wie Metalle und Gummi, was sie in vielen Anwendungen zur bevorzugten Wahl macht. Darüber hinaus werden die Kosten durch das Recycling überschüssigen Kunststoffs für die zukünftige Produktion weiter gesenkt.

Sobald die anfänglichen Kosten für die Formenkonstruktion und -produktion wegfallen, sind die Arbeitskosten oft niedrig. Da es sich um einen Prozess mit hoher Produktionsrate handelt, können wir sagen, dass sich die Form im Laufe der Zeit amortisiert. Daher ist es eine ausgezeichnete Wahl für die Herstellung hochwertiger Kunststoffteile in großen Stückzahlen.

Hohe Produktionseffizienz

Das Kunststoffformverfahren ist für seine hohe Produktionsgeschwindigkeit und Effizienz bekannt. Diese hohe Produktionsleistung bietet Kosteneinsparungsvorteile und macht das Verfahren ideal für die Massenproduktion. Die Technik konzentriert sich auch auf Wiederholbarkeit mit geringen Ausschussraten im Vergleich zu herkömmlichen Verfahren.

Mit einem einzigen Formwerkzeug können Hunderte und Tausende von Teilen hergestellt werden, bevor ein Austausch erforderlich ist. Viele Aluminiumformen halten bis zu 10,000 Zyklen, während Produktionsstahlformen über 100,000 Zyklen halten können. Dies gewährleistet einen wiederholbaren Prozess mit hoher Leistung, der Toleranzen und ästhetischen Anforderungen entspricht. Dabei ist zu beachten, dass die Produktionsgeschwindigkeit häufig von der Größe und Komplexität des gewünschten Spritzgussteils abhängt.

Hohe Präzision und Genauigkeit

Moderne Hochgeschwindigkeits-Spritzgussanlagen ermöglichen die konstante Produktion von präzisionsgeformten Kunststoffteilen. Dieses Verfahren zeichnet sich durch die Lieferung von Komponenten mit gleichmäßiger Qualität aus, enge Toleranzenund hohe Dimensionsstabilität. Für Anwendungen, die extreme Genauigkeit erfordern, wie Zahnräder und Verbindungselemente, ist Kunststoffspritzguss oft die bevorzugte Methode, da hier Toleranzen von bis zu +/-0.0002 Zoll erreicht werden.

Darüber hinaus statten Hersteller ihre Formmaschinen häufig mit modernen Steuerungssystemen aus. Diese automatisierten Systeme überwachen und regulieren die Prozessparameter in Echtzeit. Dadurch werden Kunststoffteile nach genauen Spezifikationen geformt.

Vielseitigkeit im Design

Spritzguss gewährleistet die Herstellung von Bauteilen mit komplizierten und komplexen geometrischen Merkmalen. Hersteller optimieren häufig die Prozessparameter, um Designvielfalt zu erreichen. Durch die Optimierung von Parametern wie Einspritzdruck, Temperatur und Geschwindigkeit wird eine gleichmäßige Einspritzung des Kunststoffmaterials in die Kavität gewährleistet.

Darüber hinaus können Maschinisten den Prozess mit fortschrittlichen Technologien wie Simulationssoftware, Automatisierung usw. verbessern 3D Druck. Diese Technologien helfen beim Entwerfen und Testen von Formwerkzeugen, Prozessparametern und Formteilen. Die Gestaltungsvielfalt des Spritzgießens hängt jedoch vom Kunststoffmaterial, der Teilekomplexität und dem Formdesign ab.

Große Auswahl an Materialien

Wie bereits erwähnt, ist Spritzguss mit einer breiten Palette von Materialien und Farben kompatibel. Es stehen über 25,000 technische Materialien zur Verfügung, darunter Thermoplaste, Duroplaste, Silikone, Harze usw. Mit diesen Optionen können Sie die perfekte Balance zwischen den mechanischen, chemischen und physikalischen Eigenschaften der Materialien finden.

Sie können Materialien problemlos kombinieren, um die Steifigkeit, Festigkeit oder Schlagfestigkeit des Produkts zu verbessern. Zum Beispiel die Überformungsdesign ermöglicht das Formen von Kunststoffmaterialien auf einem Metallsubstrat.

Ist Spritzguss das Richtige für Ihr Projekt?

Trotz ihrer vielen Vorteile weist diese Technik einige Nachteile auf, die Sie beachten sollten, bevor Sie mit Ihrem Projekt beginnen. Dazu gehören Folgendes:

Hohe Anfangsinvestition

Für jedes geformte Bauteil sind kundenspezifische Formwerkzeuge erforderlich. Die Herstellung dieser Formen erhöht häufig die Anschaffungskosten des Spritzgusses. Außerdem ist es bei Kleinserien weniger wirtschaftlich. Formwerkzeuge für einfache Designs und kleine Serien können bis zu 5,000 US-Dollar kosten. Im Gegensatz dazu können komplexe Formen für die Großserienproduktion viel mehr kosten.

Begrenzte Flexibilität

Im Kontrast zu CNC-Bearbeitung, das die Herstellung von Teilen aus einer Computerkonstruktionsdatei ermöglicht, die ein Softwareentwickler jederzeit ändern kann, können erhebliche Änderungen an einer Kunststoffform nach der Werkzeugherstellung komplex sein. Es gibt zwei Hauptmethoden zum Wechseln einer Kunststoffform.

Eine Methode besteht darin, den Formhohlraum durch Ausschneiden von Abschnitten der Metallform zu vergrößern. Dies kann dazu führen, dass dem Teil Kunststoffmaterial zugesetzt wird. Das Entfernen von Kunststoffmaterial vom Teil kann hingegen schwieriger sein. Das Einschweißen von Metall in den Hohlraum kann in manchen Fällen möglich sein, jedoch nicht immer. Daher kann es erforderlich sein, eine neue Kavität oder eine völlig neue Form zu erstellen.

Lange Vorlaufzeiten

CNC-Bearbeitung kann Teile innerhalb von 5 bis 10 Tagen liefern, während der industrielle 3D-Druck normalerweise 3 bis 5 Tage dauert. Im Gegensatz dazu haben Formverfahren eine längere Vorlaufzeit. Oftmals sind 5 bis 7 Wochen für die Herstellung der Werkzeuge erforderlich, gefolgt von 2 bis 4 Wochen für Produktion und Versand.

Eine hochwertige Kunststoff-Spritzgussform ist auf Langlebigkeit ausgelegt und verfügt über komplexe Anguss- und Wasserkühlsysteme zur Verbesserung des Materialflusses und der Kühlleistung. Aufgrund der Komplexität der Phasen Design, Prototyping, Test und Werkzeugherstellung kann der gesamte Prozess mehrere Monate dauern, was ihn zu einer der zeitintensiveren Methoden in der Kunststoffherstellung macht.

Sobald die Planungs- und Werkzeugphase abgeschlossen ist, kann eine einzelne Form im Laufe ihrer Lebensdauer Millionen von Teilen produzieren. Die Möglichkeit zur Massenproduktion rechtfertigt häufig die anfängliche Investition und die längere Vorlaufzeit, die mit diesem Prozess verbunden sind.

Materialabfall

Einige Faktoren tragen zur Materialverschwendung beim Spritzgießen bei. Sie beinhalten:

- Formendesign: Eine unsachgemäße Konstruktion und Herstellung der Form kann zu einer falschen Befüllung, Verpackung oder Befüllung von Teilen führen. Dadurch erhöht sich die Abfallmenge.

- Überpacken: Um mehr Kunststoffharz als nötig in die Kavität einzuspritzen, müssen überschüssige Materialien von der Komponente entfernt werden. Dadurch entsteht während des Prozesses mehr Abfall.

- Anguss- und Angussabfall: Das Design dieser Kanäle führt dazu, dass ihr Durchmesser größer ist als der der gewünschten Endkomponente. Wenn es nach dem Formen schließlich entfernt wird, entsteht Materialverschwendung.

- Materialumschlag: Eine unsachgemäße Handhabung roher Kunststoffpellets kann zu Verunreinigungen führen und diese unbrauchbar machen.

Umweltfragen

Wie viele andere industrielle Prozesse gibt es auch beim Spritzgießen einige Umweltprobleme. Formmaschinen verbrauchen viel Energie zum Erhitzen und Kühlen von Materialien, zum Betrieb von Maschinen und zum Antrieb von Zusatzgeräten. Diese hohe Energiemenge trägt durch Gasemissionen zur Luftverschmutzung bei. Die Abfallmaterialien aus dem Prozess können auch auf Mülldeponien landen und zur Umweltverschmutzung beitragen.

Wichtige Einsatzgebiete von Spritzgussteilen

Kunststoffspritzguss ist eine äußerst vielseitige Fertigungstechnik, die für die Entwicklung einer breiten Palette von Produkten, darunter Haushaltsgeräte, Automobilteile, medizinische Geräte und mehr, unerlässlich ist.

Schauen wir uns einige Anwendungen des Prozesses an:

Automobilindustrie

Kunststoffkomponenten verbessern das aerodynamische Profil der Karosserie und verschiedener Teile eines Fahrzeugs. Mit den sich entwickelnden Anforderungen des Sektors Spritzguss für Automobilanwendungen ist die erste Wahl für Hersteller.

Es produziert Komponenten mit einem hervorragenden Verhältnis von Festigkeit zu Gewicht, um Energie zu sparen und Emissionen zu minimieren. Darüber hinaus verfügen diese Teile über bessere Dimensionsstabilitätseigenschaften und sind witterungs- und verschleißbeständig. Beispiele für Spritzgussteile in der Automobilindustrie sind Armaturenbretter, Stoßstangen und kleinere Elemente wie Spiegelgehäuse, Getränkehalter und viele andere, die in Autos vorkommen.

Verpackungsindustrie

Die Verpackungsindustrie verwendet Komponenten, mit denen kreative Verpackungsdesigns entwickelt werden können, die für Kunden attraktiv sind. Neben einem ansprechenden Finish und einer ansprechenden Ästhetik müssen die Produkte strenge Sicherheits- und Hygienevorschriften einhalten. Spritzguss kann die Gesamtqualität von Produkten verbessern, ohne nennenswerte Probleme zu verursachen.

Medizintechnik

In vielen medizinischen Komponenten werden kundenspezifische Kunststoffteile verwendet, die bemerkenswerte mechanische Eigenschaften und höchste Präzision bieten. Der medizinische Sektor ist hinsichtlich Genauigkeit und Nachhaltigkeit führend. Die Herstellung medizinischer Kunststoffteile unterliegt sehr strengen Vorschriften. Um langlebig zu sein, benötigen medizinische Teile auch die richtigen chemischen Verbindungen und strukturellen Eigenschaften, die höheren Temperaturen standhalten.

Spritzguss ist eine ausgezeichnete Option, da es hervorragende Haltbarkeit, Flexibilität, Festigkeit und einfache Modifikation bietet. Diese Eigenschaften sind für jeden Betrieb im Gesundheitswesen unerlässlich. Gängige medizinische Teile wie Zahnprothesen, chirurgische Ausrüstung, Geräte zur Vorbereitung des Operationssaals und Unterstützung bei Frakturen werden im Kunststoffspritzgussverfahren hergestellt.

Konsumgüterindustrie

Die Industrie, die Haushaltsgegenstände herstellt, ist in hohem Maße auf Kunststoffformverfahren angewiesen. Der Hauptvorteil dieser Methode für Konsumgüter besteht darin, dass sie die gewünschte Endverarbeitung und Ästhetik ermöglicht.

Mit dieser Technologie lassen sich Komponenten herstellen, die sowohl sehr langlebig als auch von außergewöhnlicher Qualität sind. Haushaltsgegenstände werden mit diesem Verfahren hergestellt, seit Kunststoffprodukte weit verbreitet sind, was zeigt, wie weit verbreitet diese Anwendung ist. Beispiele für Konsumgüter, die mit diesen Techniken hergestellt werden, sind Fensterhalter, Besteckhalter, Griffe, Regale und mehr.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie gelten strenge Regeln hinsichtlich struktureller Festigkeit und Präzision. Kunststoffspritzguss wird heute zur Herstellung der aerodynamischen Komponenten der meisten Flugzeuge eingesetzt. Die Luft- und Raumfahrtindustrie ändert ihre Muster, um diese Methode für die Teilefertigung zu übernehmen.

Viele Produkte in der Branche, von Kleinteilen bis hin zu komplexen Bauteilen, werden im Spritzgussverfahren hergestellt. Beispiele für solche Komponenten sind Turbinenschaufeln und -gehäuse, Panels, Fahrwerkskomponenten, Panels, Gehäuse usw.

Wählen Sie Ihre Spritzgussdienstleistungen

Kunststoffspritzguss ist eine zuverlässige, hocheffiziente und relativ kostengünstige Methode zur Herstellung von Kunststoffkomponenten für verschiedene Anwendungen. Es bietet der verarbeitenden Industrie und den Endverbrauchern mehrere Vorteile. Es reicht jedoch nicht aus, zu wissen, was Spritzguss ist. Auch wenn sich die Technik einfach anhört, können viele Dinge schief gehen, sodass Sie fehlerhafte Produkte erhalten, die sich negativ auf Ihren Geschäftsumsatz auswirken können.

Daher müssen Sie mit dem besten Spritzgussunternehmen zusammenarbeiten, um Ihren Mitbewerbern kontinuierlich einen Schritt voraus zu sein. RapidDirect ist Ihre beste Option für On-Demand Spritzgussdienstleistungen. Mit jahrzehntelanger Erfahrung, globaler Präsenz und umfassendem technischem Fachwissen können Sie sicher sein, hervorragende Ergebnisse zu erzielen. Das Expertenteam von RapidDirect begleitet Sie durch den Prozess, von der Materialauswahl über den Formenbau bis hin zur Teileerstellung.

Wir sind nach ISO 13485 und ISO 9001 zertifiziert und stellen damit sicher, dass wir strenge Standards für unübertroffene Qualität, Leistung und Konsistenz von Spritzgussteilen einhalten. Unsere Angebotsplattform ermöglicht es Ihnen, die DFM-Analyse zu überprüfen und das Formendesign vor der Produktionsphase zu bestätigen. RapidDirect bietet herausragende Lösungen, um Ihre individuellen Anforderungen unabhängig vom Produktionsvolumen zu erfüllen. Kontaktieren Sie uns noch heute und lassen Sie uns mit dem Formen beginnen!