Aufgrund ihrer hohen Präzision und Wiederholgenauigkeit hat die CNC-Bearbeitung in den letzten Jahren die Fertigungsindustrie schnell dominiert. Da heute mehrere CNC-Technologien verfügbar sind, ist das Verständnis der Grundlagen der CNC-Bearbeitung hilft Ihnen, ihre Merkmale zu unterscheiden. Eine dieser innovativen Technologien ist CNC-Drehen.

Dabei wird Material von einem rotierenden starren Werkstück entfernt, indem ein nicht rotierendes Schneidwerkzeug eines Drehzentrums oder einer Drehmaschine verwendet wird. Der CNC-Drehprozess kann je nach Art des Drehvorgangs Bauteile mit unterschiedlichen Formen und Größen herstellen.

Während dieses Konzept ziemlich einfach aussieht, kann hochwertiges CNC-Drehen komplex sein. Angenommen, Sie fragen sich, was dieser Herstellungsprozess beinhaltet und was erforderlich ist, um die besten Ergebnisse zu erzielen. Dann beantwortet dieser Artikel alle Ihre Fragen zum CNC-Drehen.

Was ist CNC-Drehen??

Das CNC-Drehen ist ein hochpräzises und effizientes subtraktives Bearbeitungsverfahren, das nach dem Prinzip der Drehmaschine arbeitet. Dabei wird das Schneidwerkzeug gegen ein sich drehendes Werkstück gesetzt, um Materialien zu entfernen und die gewünschte Form zu geben.

Das Drehzentrum oder die Drehmaschine bleibt gesichert, während das Rohmaterial mit hoher Geschwindigkeit rotiert. Während sich das Werkstück entlang einer doppelten CNC-Drehmaschinenachsenbewegung dreht, hilft ein Einpunkt-Schneidwerkzeug dabei, das Material zu formen. Computerprogramme helfen bei der Steuerung der Drehmaschine oder Drehmaschine und sorgen so für die Herstellung akribisch präziser Bauteile.

Leute verwirren CNC Drehen und Fräsen, aber es sind unterschiedliche Prozesse. Beim CNC-Fräsen und den meisten anderen subtraktiven CNC-Prozessen wird das Werkstück oft auf einem Bett befestigt, während ein Drehwerkzeug das Material schneidet. Im Gegensatz dazu wird beim CNC-Drehen ein umgekehrter Prozess verwendet, bei dem das Werkstück gedreht wird, während der Schneideinsatz statisch bleibt.

Welche Teileformen müssen CNC-gedreht werden?

Aufgrund seiner Funktionsweise wird das CNC-Drehen typischerweise zur Herstellung zylindrischer oder länglicher Bauteile eingesetzt. Es können jedoch auch mehrere Formen mit axialer Symmetrie erzeugt werden. Zu diesen Formen gehören Kegel, Scheiben oder eine Kombination von Formen. Einige Drehzentren können mit speziellen rotierenden Werkzeugen sogar Mehrkantdrehoperationen durchführen. Auf diese Weise können Sie sechseckige oder quadratische Bauteile erstellen.

Vorteile von CNC-Drehen

CNC-Drehen bietet mehrere Vorteile, darunter die folgenden:

Genauigkeit

Die CNC-Drehmaschine kann mithilfe von CAD- oder CAM-Dateien exakte Messungen durchführen und menschliche Fehler eliminieren. Experten können mit modernsten Maschinen eine unglaublich hohe Genauigkeit liefern, sei es bei der Herstellung von Prototypen oder bei der Fertigstellung des gesamten Produktionszyklus. Jeder Schnitt ist präzise, da die verwendete Maschine programmiert ist. Mit anderen Worten: Das letzte Stück im Produktionslauf ist identisch mit dem ersten Stück.

Flexibilität

Drehzentren sind in verschiedenen Größen erhältlich, um der Flexibilität Ihrer Anwendungen gerecht zu werden. Die Einstellung ist recht einfach, da die Aufgaben dieser Maschine vorprogrammiert sind. Der Bediener kann Ihr Bauteil fertigstellen, indem er die erforderlichen Programmieranpassungen an Ihrem CAM-Programm vornimmt oder sogar etwas völlig anderes baut. Daher können Sie sich auf dasselbe Präzisions-CNC-Bearbeitungsunternehmen verlassen, wenn Sie viele einzigartige Teile benötigen.

Sicherheit

Herstellerunternehmen halten sich an strenge Sicherheitsregeln und -vorschriften, um vollständige Sicherheit zu gewährleisten. Da die Drehmaschine automatisch arbeitet, ist weniger Arbeitsaufwand erforderlich, da der Bediener nur zur Überwachung der Maschine da ist. Ebenso verfügt der Drehmaschinenkörper über vollständig geschlossene oder halbgeschlossene Schutzvorrichtungen, um das Herausfliegen von Partikeln aus dem bearbeiteten Werkstück zu verhindern und Schäden für das Personal zu verringern.

Schnellere Ergebnisse

Die Fehlerwahrscheinlichkeit ist geringer, wenn durch die Programmierung vorgegebene Aufgaben auf CNC-Drehmaschinen oder Drehzentren ausgeführt werden. Dadurch kann diese Maschine die Produktion schneller abschließen, ohne dass die Endqualität darunter leidet. Schließlich erhalten Sie die benötigten Komponenten schneller als bei anderen Optionen.

CNC-Drehanwendungen in allen Branchen

CNC-Drehen wird in vielen Branchen eingesetzt, in denen präzise zylindrische Teile benötigt werden. Hier sind einige konkrete Beispiele:

Automobil: Herstellung von Komponenten wie Wellen, Kolben und Zahnrädern, die alle genaue Spezifikationen erfüllen müssen, um die ordnungsgemäße Funktion und Haltbarkeit des Fahrzeugs zu gewährleisten.

Luft- und Raumfahrt: Flugzeugkomponenten wie Triebwerksteile und Fahrwerke erfordern hohe Präzision und werden oft aus Spezialmaterialien hergestellt. CNC-Drehen stellt sicher, dass diese Teile die engen Toleranzen erfüllen, die für Sicherheit und Zuverlässigkeit im Flug erforderlich sind.

Medizinisch: In der Medizinbranche erfordern Implantate, chirurgische Instrumente und Geräte äußerste Präzision. Für den sicheren Einsatz bei medizinischen Verfahren müssen die Teile außerdem aus biokompatiblen Materialien hergestellt sein.

Öl und Gas: Ventile, Rohre und Bohrgeräte müssen rauen Umgebungen und hohem Druck standhalten. Diese Komponenten werden aus Materialien hergestellt, die für extreme Bedingungen ausgelegt sind und so langfristige Festigkeit und Zuverlässigkeit gewährleisten.

Wie schneidet CNC-Drehen Arbeit?

Der CNC-Drehprozess kann recht komplex sein. Wir bieten Ihnen jedoch eine vereinfachte, schrittweise Aufschlüsselung des Prozesses vom Entwurf bis zur Fertigung.

Die allgemeinen Schritte des CNC-Drehens sind:

Schritt Nr. 1: Konvertieren Sie die CAD-Designdatei in ein CNC-Programm

Der erste Schritt beinhaltet Vorbereiten einer CAD-Datei zur Übersetzung in die CNC-Drehmaschinensprache. Dies erfordert keine fortgeschrittene Programmierung. Sie müssen bereits über einige 2D-Zeichnungen Ihres Entwurfs verfügen. In diesem Fall müssen Sie diese Entwürfe elektronisch mit Software wie AutoCAD oder SolidWorks erfassen.

Sobald ein elektronischer Entwurf im CAD-Dateiformat vorliegt, können Sie ihn in ein CAM-Programm konvertieren. Sie können die oben genannten Softwaretools auch zum Exportieren der Zeichnung im CAM-Format verwenden. Anschließend kann der Fertigungsingenieur mithilfe der Software die Herstellbarkeit des Bauteils testen.

Schritt 2: Bereiten Sie die CNC-Drehmaschine vor

Der nächste Schritt ist die Maschineneinrichtung. Obwohl die meisten Prozesse automatisiert sind, besteht immer noch Bedarf an einem Bediener. Um die CNC-Drehmaschine effektiv vorzubereiten, sollten Sie diese Schritte befolgen:

- Stellen Sie sicher, dass Sie den Strom ausschalten. Der CNC-Bearbeitungsprozess kann ziemlich gefährlich werden. Sie sollten daher besonders vorsichtig sein und die Netzschalter überprüfen.

- Befestigen Sie das Teil am Stück. Das Spannfutter ist dafür verantwortlich, das Teil während des Drehvorgangs an Ort und Stelle zu halten. Eine unsachgemäße Beladung kann gefährlich sein und zu Bauteilen mit falschen Abmessungen führen.

- Beladen Sie den Werkzeugrevolver. Am Drehvorgang sind mehrere Werkzeuge beteiligt. Daher müssen Sie sicherstellen, dass Sie das richtige Werkzeug für Ihre spezifische Bearbeitung auswählen. Der Revolver hilft dabei, so viele Werkzeuge wie möglich gleichzeitig aufzunehmen, um Ihnen einen reibungslosen Betrieb zu ermöglichen.

- Stellen Sie sicher, dass die Kalibrierung korrekt ist. Damit das Ergebnis den Anforderungen entspricht, müssen Sie das Werkzeug und das Werkstück richtig einstellen.

- Laden Sie das CNC-Programm hoch. Der letzte Schritt vor Beginn des Vorgangs besteht darin, den CNC-Code in die Maschine hochzuladen.

In dieser Phase müssen Sie zwei Variablen im Auge behalten. Die erste ist die Drehgeschwindigkeit (die Geschwindigkeit, mit der sich das Werkstück dreht). Die zweite Variable ist die Vorschubgeschwindigkeit (die Geschwindigkeit des Schneidwerkzeugs, wenn es sich entlang eines rotierenden Werkstücks bewegt).

Ein professioneller Maschinist muss diese Werte ermitteln, da falsche Schätzungen das Endergebnis beeinflussen. Darüber hinaus können falsche Schätzungen bei einigen Materialien zu ungleichmäßigen Oberflächen oder irreparablen Schäden am Werkstück führen.

Sie können jedoch eine niedrige Drehgeschwindigkeit und einen hohen Vorschub beibehalten, um die Form „aufzurauen“. Andererseits ist eine hohe Drehgeschwindigkeit bei gleichzeitig geringerem Vorschub ideal für glatte Oberflächen und Teile mit präzisen Toleranzanforderungen.

Schritt 3: Fertigen Sie die CNC-Drehteile

Der letzte Schritt ist die Herstellung Ihres Wunschteils. Je nachdem, welches Ergebnis Sie erzielen möchten, können Sie zwischen verschiedenen Drehvorgängen wählen. Außerdem bestimmt die Komplexität des Teils, wie viele Zyklen Sie haben. Mithilfe der Zykluszeitberechnung können Sie die endgültige Bearbeitungszeit für das Bauteil ermitteln, was für die Kostenberechnung von entscheidender Bedeutung ist.

Typischerweise umfasst die Drehzykluszeit:

- Ladezeit. Obwohl dies Teil der Einrichtung ist, erfordert ein Zyklus möglicherweise eine andere Möglichkeit, das Werkstück auf die Maschine zu laden.

- Schnittzeit. Dies ist die Zeit, die zum Schneiden des Werkstücks benötigt wird. Vorschubgeschwindigkeit und Schnitttiefe sind Faktoren, die die Schnittzeit beeinflussen.

- Wartezeit. Jeder Vorgang, der kein Schneiden beinhaltet, ist ein Leerlaufvorgang. Zum Beispiel das Ändern der Einstellungen des Drehzentrums, der Bewegung des Werkzeugs usw.

Das Ergebnis des Herstellungsprozesses hängt vom verwendeten Rohstoff ab. Ein aus Kunststoff hergestelltes Bauteil unterscheidet sich in Funktionalität und Oberflächenrauheit von einem Metallbauteil.

Wichtige CNC-Drehparameter

Der Erfolg eines CNC-Drehvorgangs hängt von verschiedenen kritischen Faktoren ab. Maschinisten müssen diese Parameter präzise kontrollieren, um die gewünschte Teilequalität, Oberflächengüte und Bearbeitungseffizienz zu erreichen.

Geschwindigkeit: Dies bestimmt die Drehzahl der Spindel, gemessen in Umdrehungen pro Minute (U/min). Das zu bearbeitende Material und das verwendete Schneidwerkzeug bestimmen die richtige Drehzahl. Beispielsweise erfordert das CNC-Drehen von Aluminium normalerweise höhere Drehzahlen als das Drehen von Stahl.

Vorschubgeschwindigkeit: Die Vorschubgeschwindigkeit bestimmt die Geschwindigkeit, mit der das Schneidwerkzeug über das Werkstück gleitet. Sie wird in Zoll pro Minute (IPM) oder Millimeter pro Minute (mm/min) gemessen. Die Materialeigenschaften, die Werkzeugmerkmale und die gewünschte Oberflächenbeschaffenheit tragen alle zur Bestimmung der idealen Vorschubgeschwindigkeit bei.

Schnitttiefe: Dieser Parameter bestimmt, wie viel Material bei einem einzelnen Durchgang entfernt wird. Tiefere Schnitte entfernen mehr Material schneller, können aber auch den Werkzeugverschleiß erhöhen und übermäßige Hitze erzeugen.

Schneidewerkzeug: Die Art des verwendeten Schneidwerkzeugs hat erhebliche Auswirkungen auf den Bearbeitungsprozess. Verschiedene Werkzeuggeometrien, Materialien und Beschichtungen eignen sich für verschiedene Materialien und Vorgänge. Ein geeignetes Werkzeug gewährleistet optimale Leistung, verlängert die Werkzeuglebensdauer und erzeugt ein hervorragendes Finish.

Arten von CNC-Drehen Einkauf & Prozesse

Es gibt verschiedene Arten von Drehwerkzeugen für CNC Drehung. Dadurch können Sie mehrere Bearbeitungen an einem Werkstück durchführen. Diese Vorgänge werden in externe und interne Vorgänge kategorisiert. Externe Operationen helfen dabei, den Außendurchmesser des Bauteils zu verändern. Andererseits verändern Innenoperationen den Innendurchmesser.

Der einzelne Arbeitsgang wird durch das verwendete Schneidwerkzeug und den Weg zum Materialabtrag definiert. Schauen wir sie uns an.

Spezifische Drehoperationen (extern)

Drehung

Bei diesem Verfahren bewegt sich ein Einschneide-Drehmeißel entlang der Werkstückseite, um Material abzutragen und verschiedene Merkmale zu formen. Zu den Features, die damit erstellt werden können, gehören Verjüngungen, Fasen, Stufen und Konturen. Die Bearbeitung dieser Merkmale erfolgt typischerweise bei kleinen radialen Schnitttiefen, wobei mehrere Durchgänge durchgeführt werden, um den Enddurchmesser zu erreichen.

Beim Kegeldrehen werden konische Flächen durch schrittweises Verringern oder Vergrößern des Durchmessers eines zylindrischen Werkstücks erzeugt.

Hartes Drehen

Diese Art des Drehens wird bei Materialien mit einer Rockwell-C-Härte von mehr als 45 durchgeführt. Vor der Durchführung dieses Prozesses ist eine Wärmebehandlung des Materials von entscheidender Bedeutung. Ziel des Hartdrehens ist es, traditionelle Schleifvorgänge einzuschränken oder zu ersetzen. Beim Einsatz zur Materialabtragung konkurriert es vorteilhaft mit dem Grobschleifen. Es ist jedoch möglicherweise nicht für Operationen geeignet, bei denen Abmessungen und Form entscheidend sind.

Zugewandt

Bei diesem Vorgang strahlt der Einspitz-Drehmeißel strahlenförmig am Materialende entlang. Auf diese Weise werden dünne Materialschichten entfernt und glatte, ebene Oberflächen entstehen. Die Tiefen einer Fläche sind typischerweise sehr gering und die Bearbeitung kann in einem einzigen Durchgang erfolgen.

Einstechen

Dieser Vorgang beinhaltet auch eine radiale Bewegung eines Einpunkt-Drehmeißels in die Seite des Werkstücks. Dadurch wird eine Nut geschnitten, die die gleiche Breite wie das Schneidwerkzeug hat. Es ist auch möglich, mehrere Schnitte auszuführen, um größere Nuten als die Breite des Werkzeugs zu erzeugen. Ebenso verwenden einige Hersteller spezielle Werkzeuge, um Nuten mit unterschiedlichen Geometrien zu erzeugen.

Abschied

Wie beim Einstechen bewegt sich das Schneidwerkzeug radial in die Seite des Werkstücks. Das Einspitzwerkzeug arbeitet weiter, bis es den Innendurchmesser oder die Mitte des Werkstücks erreicht. Daher trennt oder schneidet es einen Teil des Rohmaterials ab.

Unspezifische Vorgänge (intern)

Bohren

Bohrwerkzeuge dringen in das Werkstück ein, um entlang der Innenfläche zu schneiden und Merkmale wie Verjüngungen, Fasen, Stufen und Konturen zu formen. Mit einem verstellbaren Bohrkopf können Sie das Bohrwerkzeug so einstellen, dass es den gewünschten Durchmesser schneidet.

Es kann von Vorteil sein, Bohrvorgänge nach dem Bohren eines Lochs im Werkstück durchzuführen. Dies wird dazu beitragen, genauere Abmessungen zu erhalten.

Bohren

Beim Bohren werden mit Standardbohrern Materialien aus den Innenteilen eines Werkstücks entfernt. Diese Bohrer befinden sich stationär im Werkzeugrevolver oder Reitstock der Drehmaschine.

Threading

Bei diesem Vorgang wird ein Einschneide-Gewindewerkzeug mit einer 60-Grad-Spitznase verwendet. Dieses Werkzeug bewegt sich axial entlang der Werkstückseite und schneidet Gewinde in die Außenfläche des Bauteils. Maschinisten können Gewinde auf bestimmte Längen schneiden, wobei einige Gewinde möglicherweise mehrere Durchgänge erfordern.

Rändeln

Bei diesem Verfahren werden mit einem speziellen Rändelwerkzeug gezahnte Muster auf die Oberfläche des Werkstücks geschnitten. Dieses Muster dient als optische Aufwertung oder als Handgriff.

Reiben

Bei diesem Kalibriervorgang werden kleine Mengen Metall aus einem bereits gebohrten Loch entfernt. Es hilft, Innenlöcher mit genauen Durchmessern herzustellen. Wenn Sie beispielsweise mit einem 6-mm-Bohrer ein 5.98-mm-Loch bohren, können Sie die genaue Abmessung problemlos ablesen.

Benötigen Sie präzise und präzise gefertigte Teile? RapidDirect ist zuverlässig CNC-Drehdienstleistungen sind für Sie da, inklusive aller spezifischen und unspezifischen Dreharbeiten. Unsere hochmoderne Technologie und erfahrenen Techniker sorgen gemeinsam für kostengünstige und schnelle Produkte. Unsere CNC-Bearbeitungsdienstleistungen helfen Ihnen, in Ihrer Branche wettbewerbsfähig zu bleiben.

Arten von CNC-Drehmaschine

Sie können für Ihr Projekt vier Haupttypen von CNC-Drehmaschinen verwenden. Sie beinhalten:

Horizontale Drehzentren

Hierbei handelt es sich um geschlossene Maschinen, die sowohl Bohr- als auch Fräsfunktionen integrieren. Dieses Drehzentrum verwendet eine horizontal ausgerichtete Spindel und Werkzeuge, die über dem rotierenden Werkstück montiert sind. Die Schneidwerkzeuge schneiden quer durch das Material und ziehen die Späne wie beim Fräsen mithilfe der Schwerkraft ab. Die Späne fallen zur leichteren Entfernung in das Bett.

Vertikale Drehzentren

Ein Vertikaldrehzentrum kombiniert das Horizontaldrehzentrum mit der CNC-Fräse. Das Design ist so konzipiert, dass das rotierende Spannfutter flach auf dem Boden steht, wodurch die Bearbeitung großer Teile bei niedrigeren Umdrehungen pro Minute (U/min) gewährleistet wird. In diesem Fall erfolgt die Anfahrt des Werkzeugrevolvers von der Seite. Es gibt auch umgekehrte vertikale Drehzentren, bei denen sich Spindel und Spannfutter in umgekehrter Position befinden.

Horizontaldrehmaschinen

Horizontaldrehmaschinen verfügen über alle Funktionen einer herkömmlichen Drehmaschine. Der einzige Unterschied besteht darin, dass Computerprogramme sie steuern. Außerdem sind ihre Haupttätigkeiten Drehen und Bohren.

Vertikale Drehmaschinen

Im Gegensatz zu einer horizontalen Drehmaschine hält eine vertikale Drehmaschine das Werkstück von unten, bevor es gedreht wird. Dies ist eine gute Option für Maschinenwerkstätten mit begrenztem Platzangebot. Darüber hinaus ist es die ideale Option für die Bearbeitung schwerer Werkstücke.

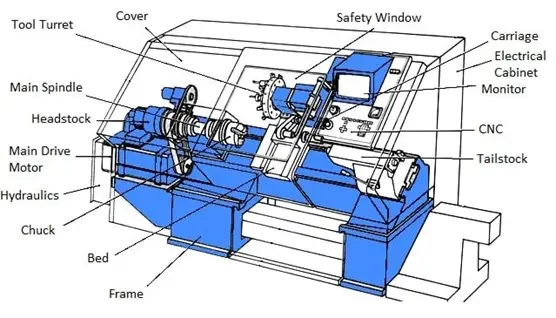

Komponenten von CNC-Drehmaschine

Um bei einem Drehvorgang die besten Ergebnisse zu erzielen, ist ein gutes Verständnis der Werkzeugmaschine erforderlich. Schauen wir uns die Hauptkomponenten eines CNC-Drehzentrums an.

Spindelstock

Der Spindelstock eines Drehzentrums bildet den vorderen Teil der Maschine. Es befindet sich normalerweise auf der linken Seite der Maschine, da es die Hauptspindel beherbergt, an der das Spannfutter befestigt ist, um das Werkstück zu halten. Daher enthält der Spindelstock den Antriebsmotor und die Mechanismen zum Antrieb der Spindel.

Die Kapazität der Spindelstange bestimmt den maximalen Durchmesser des Werkstücks, das durch den Spindelstock montiert werden kann.

Reitstock

Dies ist das andere Ende des Drehzentrums. Der Reitstock wird am Drehmaschinenbett befestigt und dient der Aufnahme längerer Rohmaterialien. Die Pinole des Reitstocks bietet diese Unterstützung mittels hydraulischer Kraft. Während die Antriebskraft von der Spindel kommt, läuft der Reitstock mit dem Werkstück mit.

Sie sollten jedoch keinen Reitstock verwenden, wenn Plandrehen wichtig ist. Der Reitstock behindert den Vorgang.

Spindel

Viele Menschen bezeichnen die Spindel als das Herzstück der Werkzeugmaschine. Die Hauptspindel der CNC-Drehmaschine besteht aus einem Spindelantriebssystem und einer Spindelbaugruppe. Dabei handelt es sich um bewegliche Teile der Werkzeugmaschine, darunter Motoren, Getriebe und Spannfutter.

Einige CNC-Drehzentren verwenden eine Gegenspindel oder Doppelspindeln. Diese Zentren verwenden häufig die zweite Spindel anstelle eines Reitstocks. Die Unterspindel bewegt sich unter Steuerung durch Computeranweisungen in Längsrichtung zur Primärspindel. Auf diese Weise ist es möglich, die Rückseite von Werkstücken zu bearbeiten, ohne dass während des Prozesses ein zusätzliches Be-/Entladen erforderlich ist.

Chuck und Collet

Das Spannfutter hält das Teil mit seinen Backen und wird direkt an der Spindel befestigt. Es ist jedoch austauschbar und ermöglicht die Bearbeitung unterschiedlich großer Teile. Andererseits ist eine Spannzange eine kleinere Version des Spannfutters, die die Bearbeitung kleinerer Teile ermöglicht. Die für eine Spannzange geeigneten Teile haben oft einen Durchmesser von etwa 60 mm, da sie einen besseren Halt für kleinere Teile bieten.

Drehbett

Das Bett besteht meist aus Gusseisen und ist die Grundplatte, die auf dem Tisch unter dem Arbeitsbereich aufliegt. Diese Komponente bietet Unterstützung für mehrere feste und betriebliche Teile. Das Bett ist mit dem Spindelstock verbunden und verläuft bis zum Reitstock. Der Werkzeugrevolver und andere Anbauteile verlaufen über die gesamte Länge des Bettes.

Schlossschrauben

Diese Komponente trägt den Werkzeugrevolver, führt ihn vor und führt ihn gegen das Werkstück. Der Schlitten besteht aus Revolver, Sattel und Querschlitten. CNC-Drehzentren mit angetriebenen Werkzeugrevolvern verfügen in der Regel über angetriebene Rotationswerkzeuge für Fräsvorgänge. Diese Fähigkeit erhöht die Funktionalität der Maschine und reduziert oder eliminiert gleichzeitig Nebenvorgänge.

Werkzeugturm

Anstelle des Schlittens sind neuere, verbesserte Maschinen mit einem Werkzeugrevolver ausgestattet. Diese können mehrere Werkzeuge gleichzeitig aufnehmen, sodass Sie die für einen bestimmten Vorgang benötigten Schneidwerkzeuge wechseln können. Das bedeutet, dass Sie ohne großen Zeitaufwand von einem Vorgang zum nächsten wechseln können.

Systemsteuerung

Hier kommt die numerische Computersteuerung ins Spiel. Sie ist das Gehirn hinter CNC-Drehvorgängen und ermöglicht es dem Bediener, Programme anzupassen, bevor er mit dem Prozess beginnt.

Unterschiede zwischen CNC-Drehmaschinen und CNC-Drehzentren

CNC-Drehmaschinen und Drehzentren sehen gleich aus und erfüllen die gleichen Aufgaben. Es sind jedoch einige Unterschiede zu beachten. Obwohl Drehmaschinen zu den ersten Werkzeugen für die CNC-Bearbeitung gehören, sind Drehzentren eine Weiterentwicklung. Sie heben die Leistungsfähigkeit auf ein höheres Niveau und fügen automatisierten Werkzeugwechsel, effiziente Spanabfuhr, angetriebene rotierende Werkzeuge und die einfache Fertigstellung mehrerer Komponenten hinzu.

Einer der Hauptunterschiede besteht darin, dass Drehzentren oft mit kompletten Maschinengehäusen ausgestattet sind, die den Bediener vor Spänen und Kühlmitteln schützen, die beim Schneidprozess verwendet werden. Drehzentren verwenden im Gegensatz zum „Flachbett“-Design „Schrägbett“-Konfigurationen. Daher kann dieses einzigartige Design den Spanfluss besser steuern, um sicherzustellen, dass er direkt unter das Teil fällt.

CNC-Drehzentren verfügen auch über höhere Drehzahlen. Dank ihres robusten und innovativen Designs können sie Material mit extrem hoher Geschwindigkeit abtragen. Darüber hinaus können CNC-Drehzentren problemlos mit „angetriebenen Werkzeugen“ ausgestattet werden, die Fräsen, Gewindeschneiden und Bohren über ein Tuning-Profil umfassen.

Die automatische Materialzufuhr und der Werkzeugwechsel innerhalb des programmierten Zyklus stellen sicher, dass CNC-Drehzentren CNC-Drehteile effizienter produzieren können als ein CNC-Drehzentrum. Aufgrund der höheren Effizienz und größeren Produktionskapazitäten sind CNC-Drehzentren teurer als Drehmaschinen.

Wenn Sie also eine flexible Maschine wünschen, die eine Vielzahl von Aufgaben erledigen kann, ist das Drehzentrum die bessere Wahl. Eine CNC-Drehmaschine ist jedoch ideal für Kleinserienfertigungen und einfache Teile wie Buchsen und Stifte.

Richtiges Material für CNC-Drehen

Es gibt mehrere Werkstoffe für die CNC-Bearbeitung Prozesse. Viele dieser Materialien eignen sich auch für CNC-Drehbearbeitungen. Sie beinhalten:

- Metallindustrie

- Kunststoffe

- Holz

- Glas

- Wachs

Diese Materialien erfordern unterschiedliche Drehmaschinen oder Drehzentren, da sie spezifische Anforderungen wie Drehgeschwindigkeit und Vorschubgeschwindigkeit haben.

Designüberlegungen für CNC-Drehteile

Die Optimierung Ihres Teiledesigns für das CNC-Drehen wirkt sich direkt auf die Bearbeitungseffizienz, die Kosten und die Leistung des Endteils aus. Berücksichtigen Sie diese Schlüsselfaktoren:

Materialauswahl: Die Materialauswahl ist von größter Bedeutung. Aluminium 6061 beispielsweise bietet eine hervorragende Bearbeitbarkeit und eine für viele Anwendungen geeignete Festigkeit. Wenn jedoch die Korrosionsbeständigkeit von entscheidender Bedeutung ist, kann Edelstahl (z. B. 304) erforderlich sein, obwohl hierfür spezielle Werkzeuge und möglicherweise langsamere Bearbeitungsgeschwindigkeiten erforderlich sind. Berücksichtigen Sie die Betriebsumgebung und die Leistungsanforderungen. Wird das Teil hohen Belastungen oder korrosiven Bedingungen ausgesetzt sein? Durch die Abstimmung der Materialeigenschaften auf die Anwendungsanforderungen werden sowohl die Funktionalität als auch die Herstellbarkeit optimiert.

Teilegeometrie: Intelligentes Design vereinfacht die Bearbeitung. Minimieren Sie komplizierte Merkmale wie tiefe, schmale Hohlräume oder komplexe Hinterschneidungen. Diese können die Bearbeitungszeit und die Werkzeugkosten erhöhen, da Spezialwerkzeuge und langsamere Schnittgeschwindigkeiten erforderlich sind. Bevorzugen Sie einfachere Geometrien, die einen einfachen Werkzeugzugang bieten. Entwerfen Sie beispielsweise anstelle einer scharfen Innenecke einen Radius. Dies ermöglicht einen gleichmäßigeren Materialabtrag, verkürzt die Zykluszeiten und senkt letztendlich die Produktionskosten.

Toleranzen: CNC-Drehen kann enge Toleranzen erreichen, die routinemäßig ±0.01 mm erreichen. Zu enge Toleranzen (z. B. ±0.001 mm) erhöhen jedoch unnötig die Kosten und die Komplexität der Herstellung. Standardtoleranzen wie ISO 2768-m (für Metalle) reichen für viele Anwendungen oft aus. Wenn Sie die Standardtoleranzbereiche kennen und nur das spezifizieren, was funktionell notwendig ist, können Sie das Projektbudget erheblich beeinflussen, ohne die Leistung zu beeinträchtigen.

Oberflächenfinish: Berücksichtigen Sie die gewünschte Oberflächenbeschaffenheit schon früh im Designprozess. Es sind verschiedene Oberflächenausführungen möglich, von bearbeitet bis poliert, eloxiert oder pulverbeschichtet. Jede dieser Oberflächenausführungen hat Auswirkungen auf Ästhetik, Funktionalität und Kosten. Eine bearbeitete Oberfläche kann für interne Komponenten geeignet sein, während für sichtbare Teile eine polierte oder beschichtete Oberfläche erforderlich sein kann. Durch eine klare Definition der Anforderungen an die Oberflächenbeschaffenheit wird sichergestellt, dass das Endprodukt sowohl funktionale als auch ästhetische Ziele erfüllt und gleichzeitig die Kosten im Griff behält.

Auf der Suche nach den Besten CNC-Drehen Dienstleistungen?

Jetzt wissen Sie, was CNC-Drehen bedeutet und welche Vorteile es bietet. Sie können diese Vorteile jedoch nur erhalten, wenn Sie sie erhalten CNC-Drehdienstleistungen von einem zuverlässigen Fertigungspartner. In diesem Fall ist RapidDirect für alle die beste Option CNC-Bearbeitung.

Wir verfügen über innovative Technologien und fortschrittliche Drehmaschinen, die Ihnen dabei helfen, Ihr individuelles Bearbeitungserlebnis zu verbessern. Darüber hinaus kombinieren wir das Wissen und die Kompetenz unserer Techniker mit einer strengen Qualitätskontrolle und Qualitätssicherung, um Ihnen hochwertige Teile zu liefern, die Ihren Anforderungen entsprechen.

Wenn Sie Ihre Designdatei auf unserer Sofortangebotsplattform hochladen, erhalten Sie sofort ein Angebot für Ihre Teile. Wir bieten auch eine kostenlose DFM-Analyse an, um die Herstellbarkeit Ihres Bauteils sicherzustellen. All dies gibt es zu wettbewerbsfähigen Preisen. Laden Sie noch heute Ihre CAD-Datei hoch und legen Sie los!

FAQ

1. Was macht ein CNC-Dreher?

Ein CNC-Dreher, auch CNC-Maschinist oder CNC-Dreherbediener genannt, richtet CNC-Drehmaschinen ein, bedient und wartet sie, um Präzisionsteile herzustellen. Sie interpretieren technische Zeichnungen, programmieren die Maschinen, wählen Werkzeuge aus und sorgen für die Qualitätskontrolle.

2. Welche Softwaretools werden beim CNC-Drehen verwendet?

Verschiedene Softwaretools optimieren die Konstruktions-, Programmier- und Bearbeitungsprozesse beim CNC-Drehen:

- CAD (Computer-Aided Design): Erstellt das erste 3D-Teilemodell.

- CAM (Computer-Aided Manufacturing): Generiert das CNC-Programm (G-Code).

- CNC-Simulatoren: Testen Sie den G-Code virtuell vor der Bearbeitung.

- CNC-Steuerungssoftware: Betreibt die CNC-Drehmaschine und führt den G-Code aus.

- Inspektionssoftware: Überprüft die Genauigkeit der fertigen Teile.

Schlussfolgerung

Das CNC-Drehen ist einer der wichtigsten Bereiche der Fertigungsindustrie und liefert präzise Ergebnisse für eine Vielzahl von Komponenten. Seine Flexibilität und Produktionsfähigkeit gewährleisten eine Großserienproduktion mit identischen Ergebnissen.

In diesem Artikel wurden verschiedene Aspekte des CNC-Drehens besprochen, einschließlich seiner einzigartigen Vorteile. So können Sie die beste Entscheidung für Ihr Projekt treffen. Wenn Sie jedoch eine professionellere Beratung zu diesem Herstellungsprozess benötigen, wenden Sie sich an uns. Kontaktieren Sie RapidDirect mehr Informationen.