Das CNC-Fräsverfahren ist eines der bekanntesten Verfahren in der Fertigung. Bei diesem Verfahren werden verschiedene Materialien verwendet und zu gewünschten Teilen oder Produkten geformt. Eine CNC-Fräsmaschine kann jedoch zahlreiche Arten von Fräsvorgängen ausführen, um komplizierte Designs zu bearbeiten.

Im Wesentlichen geht es bei jedem Arbeitsgang um das Abtragen von Materialien aus einem Werkstück mithilfe von Fräsern, die an der beweglichen Spindel befestigt sind. Allerdings unterscheiden sich die Werkzeuge und die Spindelbewegung je nach Typ.

In diesem Artikel werden verschiedene Fräsvorgänge im Detail besprochen und ihre Vorteile und Anwendungen erläutert. Am Ende können Sie das richtige Fräsverfahren für Ihr Projekt auswählen.

Wie funktioniert CNC-Fräsen?

Die Arbeitsweise jeder Art von Fräsen in der maschinellen Bearbeitung umfasst die Gestaltung des gedruckten Teils, die Umwandlung des Entwurfs in G- und M-Codes (Anweisungen, die die CNC-Maschine versteht), die Werkzeugausstattung und Einrichtung sowie die Ausführung des Prozesses.

Sehen wir uns an, wie die CNC-Fräsmaschine mit ihren Komponenten und Fräswerkzeugen Fräsvorgänge ausführt.

| Komponente | Beschreibung |

| Maschinenschnittstelle | Ein Bedienfeld, das die Anweisungen zum Fräsen als G-Code übernimmt und die Steuerung von Fräsparametern wie Geschwindigkeit, Schnitttiefe, Vorschubgeschwindigkeiten und Bearbeitungskoordinaten ermöglicht. |

| Spindel | Das in der Spindel angebrachte Spannfutter bzw. die Haltevorrichtung hält das Bearbeitungswerkzeug, das sich mittels angeschlossenem Elektromotor und mechanischer Lagerung über das Werkstück bewegen kann. |

| Arbeitsbett oder Tisch | Dabei handelt es sich um eine ebene Fläche mit T-Nuten oder anderen Vorrichtungen zur Befestigung des Werkstücks mithilfe von Schraubzwingen oder Schraubstöcken. Der Arbeitstisch sorgt für Stabilität des Werkstücks beim Fräsen. |

| Kolonne | Eine stabile Struktur, die den Spindelmechanismus vertikal stützt. Dadurch bleibt die Spindel stabil, während sie sich zur Bearbeitung entlang der Z-Achse bewegt. |

| Sattel | Es unterstützt die Bewegung des Arbeitsbetts und sorgt für Stabilität beim Einstellen der Arbeitsbettposition (Werkstückposition). |

| Laube | Ein Dorn hält einen oder mehrere Fräser gleichzeitig (Spindelverlängerung). |

| Schneidewerkzeuge | Werkzeuge, die mit ihren scharfen Schneidkanten (oder Spitzen) das Material vom Werkstück abtragen. Die Werkzeuge bestehen im Allgemeinen aus harten Materialien wie Werkzeugstahl und Hartmetall. Zum Beispiel Schaftfräser, Schlitzbohrer, Kugelfräser usw. |

Darüber hinaus sorgt die Auswahl der CNC-Fräsbearbeitungsarten entsprechend der 3D-Konstruktion für ein optimales Ergebnis. Beispielsweise glätten Stirnflächenbearbeitungen Oberflächen, während Gewindebearbeitungen Gewinde präzise schneiden. Dadurch wird sichergestellt, dass jede spezifische Aufgabe mit der am besten geeigneten Technik gelöst wird.

Ein kurzer Überblick

Die Anwendungsvielfalt von CNC-Frästechnik beruht auf seiner Vielseitigkeit in der Fähigkeit, verschiedene Fräsvorgänge auszuführen, um unzählige Bearbeitungsanforderungen zu erfüllen, von einer Nut bis hin zu komplizierten Hinterschnitten. Wir werden später zwölf davon besprechen. Zuvor werfen wir einen kurzen Überblick über diese Vorgänge.

| Fräsvorgang | Beschreibung | Vorteile | Anwendungen |

| Planfräsen | Es glättet Werkstückoberflächen. | Hohe Abtragsleistung und glatte Oberfläche. | Zylinderköpfe, Kühlkörper. |

| Normalfräsen | Macht das Werkstück flach und erzeugt Konturen. | Gleichmäßige Entfernung; leichte Bearbeitung. | Bearbeitung der Außenschicht. |

| Seitenfräsen | Formt die Seiten des Werkstücks. | Bildet flache Profile und Rillen. | Aufhängungen und medizinische Implantate. |

| Spreizfräsen | Fräst zwei parallele Flächen. | Effizientes Parallelnuten. | Vorrichtungen, Vorrichtungen und Zahnräder. |

| Bandenfräsen | Verwendet mehrere Fräser für komplexe Merkmale. | Mehrere Operationen gleichzeitig. | Motorblöcke und Getriebegehäuse. |

| Winkelfräsen | Schneidet in bestimmten Winkeln. | Präzise Winkelschnitte. | Fasen, T-Nuten. |

| Formfräsen | Erzeugt unregelmäßige Konturen. | Individuelles Fräsen für komplizierte Formen. | Turbinenschaufeln und orthopädische Implantate. |

| Schaftfräsen | Führt das Werkstück in den Schaftfräser ein. | Komplizierte Profile und glatte Oberflächen. | Detaillierte Bearbeitungsaufgaben. |

| Sägefräsen | Großer Fräser für Schlitze und Abstechen. | Effektives Schlitzen | Schlitze, Teilen von Werkstücken. |

| Zahnradfräsen | Spezialisiert auf Zahnräder. | Hohe Genauigkeit der Verzahnung. | Alle Getriebetypen. |

| Gewindefräsen | Schneidet Innen- und Außengewinde. | Nützlich für große Löcher. | Motoren, montagepflichtige Produkte. |

| CAM-Fräsen | Fräsen für CAM-Komponenten. | Präziser Materialabtrag. | CAMs in mechanischen Systemen. |

Arten von Fräsoperationen basierend auf der Werkstückgeometrie

Bei dieser Kategorisierung geht es um die Art der Geometrie, die durch das Fräsen erzeugt werden kann. Dabei kann es sich um eine flache Oberfläche, eckige Merkmale, Gewinde, unregelmäßige Formen oder spezielle Geometrien wie Zahnräder oder mechanisches CAM handeln.

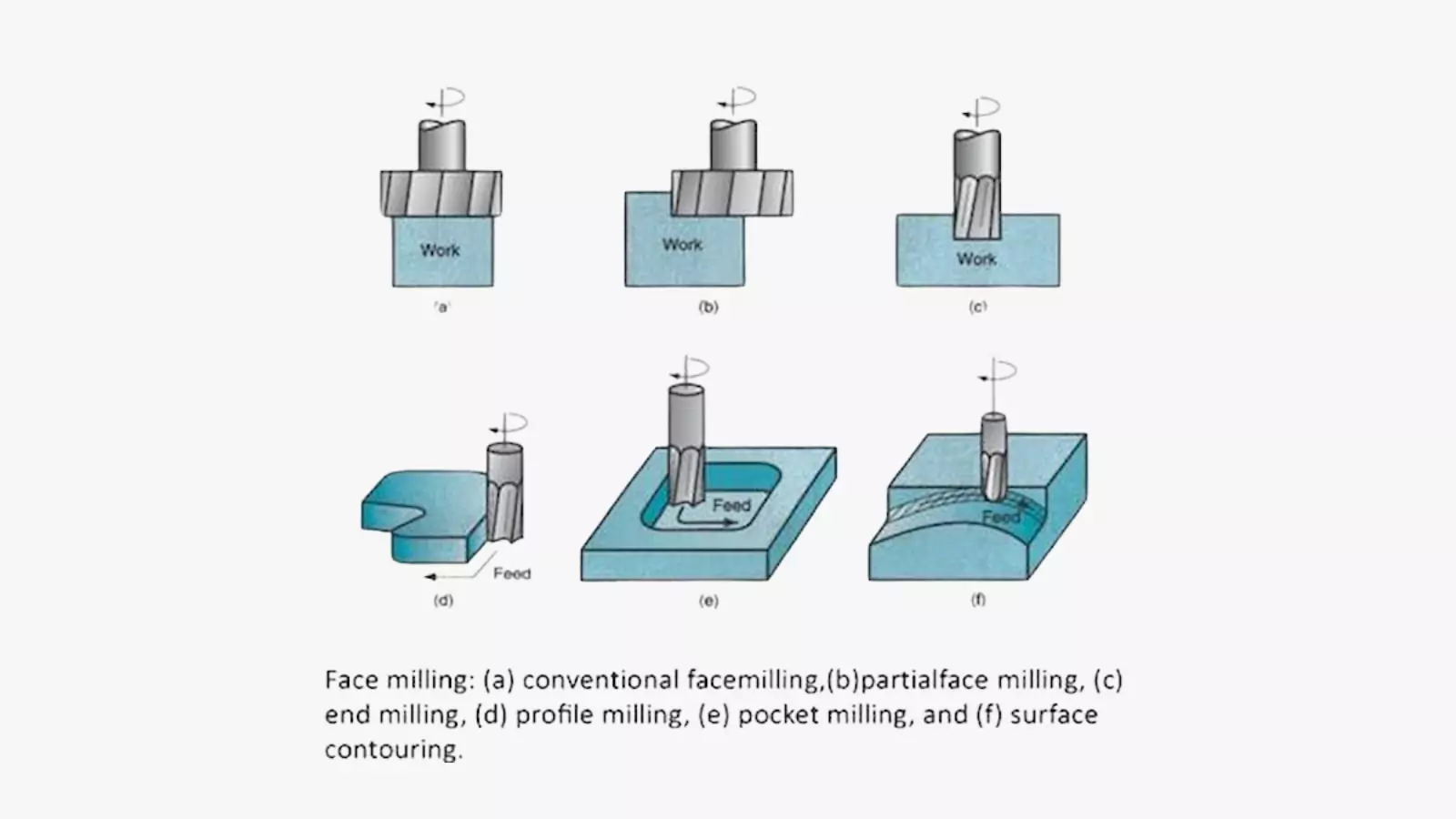

1. Planfräsen

Durch diesen Vorgang wird die Werkstückoberfläche geebnet. Bei vertikalen Fräsprozessen verfügen die dabei verwendeten Fräser über eine Rotationsachse senkrecht zur Oberfläche, wodurch die Werkzeugfläche parallel zum Werkstück ausgerichtet wird. Dadurch tragen die scharfen Zähne des Fräsers Material ab, während die Stirnfläche die Oberfläche glättet.

Ein Hauptvorteil dieser Methode ist die hohe Materialabtragsleistung, die auf die Werkzeuggeometrie zurückzuführen ist. Dies ermöglicht eine schnelle Teileproduktion mit einer glatten Oberfläche. Die Gesichtsbearbeitung ist besonders effektiv für die Erzeugung flacher Oberflächen in Anwendungen wie Automobilzylinderköpfen und Kühlkörpern.

2. Einfaches Fräsen

Dieser Vorgang dient speziell der Bearbeitung von ebenen Flächen und Konturen am Werkstück. Mit zylindrischen Fräsern mit geraden oder schrägen Zähnen werden Materialien abgetragen, um flache oder abgestufte Oberflächen, Schlitze und Aussparungen zu erzeugen. Die Achse des Fräsers richtet sich parallel zur Werkstückoberfläche aus.

Das Glattfräsen zeichnet sich durch seine gleichbleibende Materialentfernungsfähigkeit bei verschiedenen Bearbeitungsvorgängen aus. Es ist ideal für leichte Bearbeitungen oder Feinarbeiten geeignet. Beispielsweise wird bei größeren Werkstücken zunächst Material von der Außenschicht abgetragen und so die Voraussetzungen für weitere Bearbeitungen geschaffen Bearbeitungsprozesse.

3. Seitenfräsen

Wie der Name schon sagt, handelt es sich dabei um die Bearbeitung einer Seite des Werkstücks mit Scheibenfräsern oder Schaftfräsern. Die vertikalen und horizontalen Fräsmaschinen können diese Aufgabe übernehmen. Während des Vorgangs entfernen die Seitenkanten des rotierenden Fräsers (Seitenzähne) Material, um flache vertikale Flächen, Kanten, Rillen, Schlitze, komplexe Konturen, Rippen und mehr zu bilden. Der Fräser verfügt über spiralförmige Nuten, die speziell auf die Seiten des Materials ausgelegt sind, im Gegensatz zu Bearbeitungsvorgängen, die sich auf die Oberseite konzentrieren, wie z. B. die Flachbearbeitung.

Diese Technik ist besonders nützlich in einer Vielzahl von Anwendungen, einschließlich der Herstellung von Fahrzeugaufhängungen, der Bearbeitung von Kanälen oder Schlitzen in Flugzeugkomponenten, der Herstellung von Spritz- oder Gussformen, der Herstellung medizinischer Implantate und der Konstruktion von Kühlkörpern für elektrische und elektronische Geräte.

4. Spreizfräsen

Dieses Verfahren zeichnet sich durch die Fähigkeit aus, gleichzeitig zwei parallele Flächen an einem Werkstück zu bearbeiten und dabei gleichmäßige Abstände zwischen ihnen einzuhalten.

Wie schafft es das Straddle-Fräsen, zwei Flächen in einer einzigen Aufspannung zu bearbeiten? Es verwendet zwei oder mehr Seitenschneider, die auf einer einzigen Welle montiert sind und beim Vorschub Späne von der Materialoberfläche entfernen. Daher ist dieser Vorgang ideal zum Erstellen paralleler Schlitze, Nuten und verschiedener Profile auf einem Werkstück.

Anwendungsbeispiele: Vorrichtungen, Vorrichtungen, Halterungen, Hebel, Zahnräder, Kettenräder, Getriebe- und Achsgehäuse für die Automobilindustrie usw.

5. Gruppenfräsen

Warum heißt es Gruppenfräsen? Denn es handelt sich um mehrere Fräser – etwa Schaftfräser, Formfräser und Plattenfräser –, die zusammen auf einer einzigen Welle montiert sind, um komplexe Merkmale und komplizierte Details zu erzeugen. Dieser Aufbau ermöglicht die gleichzeitige Durchführung verschiedener Vorgänge an einem Werkstück, was zu einer kürzeren Bearbeitungszeit und einer höheren Effizienz führt.

Anwendungsbeispiele;

- Erstens erfordert jede Fräsanwendung mehrere Merkmale, wie z. B. Schlitze, Kanäle, Nuten und flache Oberflächen.

- Motorblöcke und Getriebegehäuse für Kraftfahrzeuge.

- Rahmen, Halterungen, Zahnräder, Kettenräder und Gehäuse für zahlreiche Arten von Maschinen und Werkzeugen.

- Prototyping und Herstellung von Werkzeugen.

6. Winkelfräsen

Winkelmerkmale in CNC-bearbeiteten Teilen werden häufig durch Winkelfräsen erreicht. Bei diesem Vorgang wird die Achse des Fräsers relativ zur Bearbeitungsfläche abgewinkelt, während das Werkstück mithilfe einer Winkelplatte oder Vorrichtungen in der erforderlichen Ausrichtung gehalten wird.

Die Fräser bearbeiten das Werkstück präzise in bestimmten Winkeln, die fest eingestellt werden können, beispielsweise 45°, 60° oder 75°. Diese Methode wird zum Erstellen von Merkmalen wie leichten Fasen, Abschrägungen, T-Nuten, Schwalbenschwanzführungen und anderen komplizierten geometrischen Profilen verwendet.

7. Formfräsen

Wissen Sie, wie CNC-Maschinen unregelmäßige Konturen erzeugen? Dies wird durch Formfräsen erreicht, bei dem Fräser verwendet werden, die als Negativ der gewünschten Kontur geformt sind. Um beispielsweise eine Turbinenschaufel zu bearbeiten, wird zunächst ein Fräser mit einer Geometrie hergestellt, die die Form der Schaufel widerspiegelt. Diese Methode ermöglicht eine präzise und individuelle Gestaltung komplexer Designs.

Wenn sich der Fräser dreht, bewegt er sich über das Werkstück, oder das Werkstück bewegt sich unter dem Fräser hindurch. Dann schneiden die Kanten des Fräsers das Material weg, um die gewünschte Geometrie zu erzeugen.

Anwendungsbeispiele: Kuppelkolben, orthopädische Implantate, Turbinenschaufeln, Formenbau, Gitarrenkörper, kundenspezifische Prototypen usw.

8. Schaftfräsen

Es ist eines der beliebtesten Fräsverfahren. Die Schaftfräser führen diesen Vorgang aus, indem sie das Werkstück in einer senkrechten oder abgewinkelten Richtung einführen. Währenddessen entfernen die zahlreichen Schneidkanten an den Stirnflächen und am Umfang des Schaftfräsers das Material, während sie das Werkstück zuführen.

Das Schaftfräsen ist unter den Bearbeitungsbedingungen, bei denen Sie es benötigen, äußerst günstig: ein kompliziertes Profil, präzise Kanten, Schlitze und Nuten mit unterschiedlichen Tiefen und eine glatte Oberfläche der Werkstückoberfläche.

9. Sägefräsen

Das Sägefräsen erfolgt mit einem großen Fräser, der am Umfang Zähne aufweist. Diese Methode eignet sich besonders zum Erstellen schmaler Schlitze und zum Teilen des Werkstücks in zwei Teile. Der Fräser bewegt sich nach unten und schneidet das Material mit kontinuierlichem Vorschub durch.

Allerdings sind Sägefräsvorgänge aufgrund der großen Größe des Fräsers im Allgemeinen langsamer als andere Methoden, wodurch beim schnellen Materialabtrag erhebliche Wärme erzeugt werden kann, was möglicherweise zu thermischen Schäden sowohl am Arbeitsmaterial als auch am Fräser führt.

Darüber hinaus gehen CNC-Sägevorgänge über die für herkömmliche Maschinen typischen Schlitz- und Trennaufgaben hinaus. Sie sind auch in der Lage, andere Geometrien wie leichte Rundungen oder Profile herzustellen.

10. Zahnradfräsen

Beim Zahnradfräsen handelt es sich um einen Spezialvorgang, mit dem hergestellte Zahnräder auf präzise Abmessungen und Oberflächenrauheit verfeinert oder detaillierte Zahnprofile erstellt werden. So kann beispielsweise ein extrudiertes Kegelrad so veredelt werden, dass eine Oberflächenrauheit von Ra 1.2 µm erreicht wird. In manchen Fällen kann auch eine komplette Ausrüstung von Grund auf hergestellt werden.

Zu den beim Verzahnungsfräsen verwendeten Werkzeugen gehören Zahnradfräser, Wälzfräsmaschinen und Formfräser. Diese Werkzeuge ermöglichen eine hochpräzise Formgebung der Zahnradzähne und übertreffen die Präzision, die andere Techniken zur Zahnraderzeugung bieten.

Darüber hinaus kann dieser Vorgang nahezu jede Art von Zahnrad bearbeiten, unabhängig von Form und Komplexität, wie z. B. Stirnräder, Kegelräder, Schrägräder sowie Zahnstangen- und Ritzelanordnungen.

11. Gewindefräsen

Wie der Name der Operation heißt, handelt es sich um das Schneiden von Innen- und Außengewinden im Werkstück. Bei Innengewinden schneidet ein Einsatzwerkzeug das Material von der Oberfläche des vorhandenen Lochs ab, um das Gewinde zu formen. Im Gegensatz dazu können mit dem richtigen Typ und der richtigen Größe von Gewindefräsern oder Gewindefräsern problemlos die gewünschten Außengewinde hergestellt werden. Vorausgesetzt, das Gewindefräsen ist für das Innengewinde bei großen Löchern sinnvoller.

Die Gewindefrästeile sind branchenübergreifend zu finden, von Automobilmotoren bis hin zu Konsumgütern. Überall für Montage- und andere Zwecke.

12. CAM-Fräsen

Die CAMS sind wesentliche Komponenten in verschiedenen mechanischen Systemen und Maschinen zur Umwandlung linearer Bewegung in rotatorische Bewegung oder umgekehrt. Mittlerweile werden diese Bauteile im CAM-Fräsbetrieb mit einem Tauchkopfwerkzeug gefertigt. Dieses Werkzeug erleichtert die Drehung des Werkstücks, um es so zu positionieren, dass das Werkzeug die Oberflächenmaterialien gemäß dem entworfenen CAM-Profil entfernen kann.

Verschiedene Arten von CNC-Fräsvorgängen basierend auf Fräsmechanismen

Es gibt drei Hauptvarianten der Bearbeitung von Fräsmaschinen: manuell, CNC und konventionell und gleichlaufend.

1. Manuelles Fräsen

Bei manuellen Arbeitsgängen legt der Bediener das Werkstück und die Werkzeuge von Hand in die Maschine ein. Fräsparameter wie Schnitttiefe, Drehzahl und Vorschub werden ebenfalls manuell angepasst.

Die Steuerung der Fräserbewegung erfolgt manuell, sodass der Bediener das Werkstück in die gewünschte Richtung und Ausrichtung schneiden kann, um es entsprechend zu formen. Zusätzlich können Verstellungen des Fräsbettes per Handrad vorgenommen werden. Während manuelle Vorgänge zeitaufwändiger und weniger präzise sind, bieten sie Flexibilität hinsichtlich Kosten und Anpassung.

2. CNC-Fräsen

Aufgrund der Automatisierung des Bearbeitungsprozesses ist das CNC-Fräsen der präziseste und schnellste Vorgang. Die Computersteuerung der Werkzeugbewegung und Werkstückpositionierung eliminiert das Risiko von Fehlern und verkürzt die Zeit erheblich. Mit einer CNC-Fräsmaschine ist fast jeder Arbeitsgang möglich, allerdings sind für jeden einzelnen Arbeitsgang die richtigen Werkzeuge oder Fräser notwendig.

Die neuesten Mehrachsenmaschinen (typischerweise 3 bis 6) ermöglichen komplizierte Formen und Details am Werkstück mit größerer Präzision. Folglich sind die Anwendungen breiter als bei jedem anderen Fräsen, von der Automobil- und Luft- und Raumfahrtindustrie bis hin zu medizinischen Komponenten.

3. Konventionelles Fräsen und Gleichlauffräsen

Grundsätzlich handelt es sich bei diesen beiden Vorgängen um unterschiedliche Vorschubmechanismen. Beim konventionellen Fräsen dreht sich das Werkzeug (oder der Fräser) entgegen der Vorschubrichtung. Im Gegensatz dazu rotiert das Werkzeug beim Gleichlauffräsen entlang der Vorschubrichtung.

| Merkmal | Konventionelles Mahlen | Gleichlauffräsen |

| Oberflächenfinish | Relativ rauer | Glatter und hochwertiger |

| Werkzeugverschleiß | Höher aufgrund der Reibwirkung | Niedriger aufgrund des Scherschneidens |

| Materialentfernung | Senken | Höher |

| Materialien | Weichere Materialien | Harte und beständige Materialien |

Darüber hinaus sind zwei weitere beliebte Techniken oder Operationen das vertikale und horizontale Fräsen basierend auf der Spindelausrichtung. Für ein tieferes Verständnis können Sie lesen Horizontales vs. vertikales Fräsen .

Wie wählt man die richtigen Fräsoperationen aus?

Wissen Sie, wie viele Arbeitsgänge erforderlich sind, um ein Automobilgetriebe herzustellen? Die Antwort ist vielfältig, einschließlich Planfräsen, Schaftfräsen und Zahnradfräsen. Es handelt sich lediglich um ein Beispiel, das zeigt, dass verschiedene Vorgänge kumulativ ein Endteil erzeugen. Es gilt für fast jedes Projekt.

Daher garantieren nur die richtigen Betriebsentscheidungen gemäß dem 3D-Modell den Erfolg des Projekts. Berücksichtigen Sie dabei die Faktoren, die das Ergebnis verschiedener Arten von Operationen beeinflussen, die auf einer Fräsmaschine ausgeführt werden.

Medientyp

Erstens hat die Art des Arbeitsmaterials erheblichen Einfluss auf die Auswahl der Arten von CNC-Fräsvorgängen, da Variationen in den Eigenschaftsunterschieden sich direkt auf die Materialabtragsrate und den Werkzeugverschleiß auswirken.

Daher sollte der von Ihnen gewünschte Vorgang mit Eigenschaften wie Härte, Wärmeleitfähigkeit und Zähigkeit kompatibel sein. Beispielsweise ist es beim konventionellen Fräsen schwierig, harte Materialien wie Werkzeugstahl zu formen.

Gewünschtes Finish

Die Anforderungen an die Oberflächengüte sind ein weiterer Gesichtspunkt bei der Auswahl des Fräsvorgangs für Ihr Design. Dies liegt daran, dass bei jedem Arbeitsgang eine Oberfläche mit unterschiedlichen Rauheitsgraden entsteht. Wählen Sie also den Vorgang aus, der den Ra-Wert erreichen kann, der für die Funktionalität und Ästhetik des Endprodukts erforderlich ist.

| Fräsvorgang | Rauheit Ra-Wert (μm) |

| Planfräsen | 0.8 - 3.2 |

| Schaftfräsen | 0.8 - 6.3 |

| Schlitzfräsen | 1.6 - 6.3 |

| Gewindefräsen | 1.6 - 3.2 |

| Zahnradfräsen | 1.6 - 3.2 |

Geometrische Komplexität

Nicht alle Frästechniken können komplexe und komplizierte Details an einem Werkstück erzeugen. Einige Operationen eignen sich nur für einfache Profile und Formen, z. B. Flach-, Flächen- und Schlitztechniken. Andererseits sind Operationen wie End-, Gewinde- und Zahnradbearbeitung für ihre Fähigkeit bekannt, komplexe Teile und Komponenten herzustellen.

Bei der Betrachtung der Designkomplexität kommt es auch darauf an, ob Sie den Werkzeugweg mit der gewählten Operation nach Bedarf optimieren können oder nicht.

Berücksichtigen Sie Maschinenparameter und -einstellungen

Die Maschinenparameter wie Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe sind entscheidend für die Auswahl der richtigen Fräsoperationen. Der Grund dafür ist, dass diese Parameter das Finish, die Genauigkeit und die Produktionsgeschwindigkeit beeinflussen. Darüber hinaus sollten die Maschineneinstellungen wie Achsbewegungsfähigkeiten, Werkstückhalterung und Steifigkeit auch mit dem Fräsvorgang kompatibel sein, den Sie ausführen möchten.

Wählen Sie den richtigen Fräser für verschiedene Fräsvorgänge

Nicht alle Fräser sind mit allen Fräsvorgängen kompatibel. Für jede Art von Operation gibt es einen eigenen Satz kompatibler Fräser, und die Verwendung des falschen Typs kann zu minderwertigen Ergebnissen führen oder sogar das Werkzeug und das Werkstück beschädigen.

Darüber hinaus ist die Spezifität auch nach der Auswahl der Operation entscheidend. Wenn Sie beispielsweise einen Fräser für die Endenbearbeitung auswählen, stehen Ihnen die Optionen Flachende, Kugelkopf oder Eckenradius zur Verfügung, die jeweils für unterschiedliche Anwendungen geeignet sind.

Schlussfolgerung

Komplexe Formen und Merkmale beim CNC-Fräsen können nur durch die Auswahl der geeigneten Vorgänge für Ihr Projekt erreicht werden. Jeder Vorgang bietet einzigartige Vorteile und Möglichkeiten zur Erstellung spezifischer Geometrien. Darüber hinaus sind fortschrittliche Maschinen und ein geeigneter Satz an Schneidwerkzeugen für die effektive Durchführung dieser vielfältigen Arbeiten unerlässlich. Nur so können exakt die gewünschten Ergebnisse erzielt werden.

Bei RapidDirect können Sie die neuesten CNC-Fräsmaschinen nutzen und Erfahrung in der Abwicklung von Fräsprojekten sammeln. Unser CNC-VERARBEITUNG und CNC-Fräst umfassen die Designoptimierung, alle Fräsvorgänge und sogar die Oberflächenveredelung des Frästeils. Darüber hinaus stellt ein engagiertes Qualitätskontrollteam sicher, dass Sie die Teile mit den genauen Spezifikationen erhalten, die Sie benötigen. Fordern Sie also ein Angebot an und starten Sie Ihr CNC-Fräsprojekt mit RapidDirect!

FAQs

Zu den Grundtypen der Fräsmaschinen zählen Horizontal- und Vertikalfräsmaschinen. Dabei basieren die Kategorisierungen auf der Achsbewegung und Ausrichtung von Maschinen.

Typischerweise gilt das Formfräsen als der präziseste Fräsvorgang, da es sich um einen Einzeldurchgangsmechanismus handelt, der die Werkzeugdurchbiegung und Ungenauigkeiten deutlich verringert.

Der Zahnradfräsvorgang neigt dazu, die höchsten Kosten zu verursachen, da hierfür spezielle Fräser, lange Zykluszeiten und präzise Einstellungen erforderlich sind.

Das Planfräsen oder Plattenfräsen ist die kostengünstigste Variante. Dabei handelt es sich um einfache Fräser und einen unkomplizierten Materialentfernungsmechanismus von einer ebenen Fläche. Mit diesem Vorgang können Sie jedoch keine komplizierten Formen erstellen.