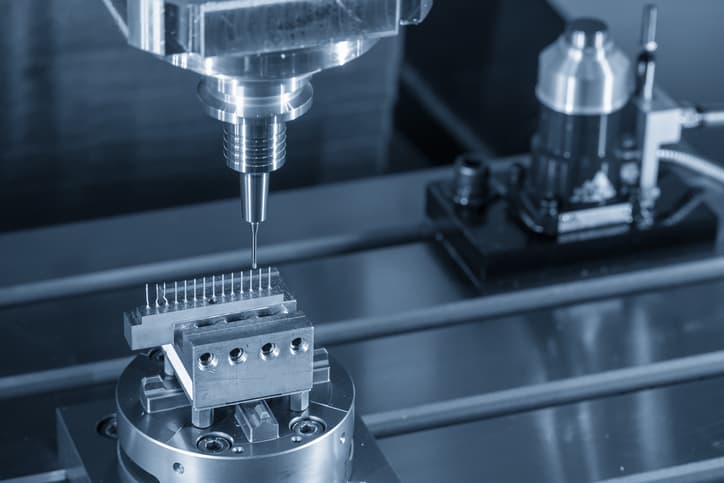

Beim CNC-Fräsen wird ein Werkstück mit computergesteuerten Mehrpunktschneidwerkzeugen geschnitten. Das für seine Genauigkeit und Präzision bekannte Verfahren ist ein integraler Bestandteil mehrerer Branchen, insbesondere der Automobil- und Luftfahrtindustrie.

In diesem Artikel erfahren Sie alles, was Sie über den CNC-Fräsprozess wissen müssen, bevor Sie ihn für Ihr Projekt auswählen.

Was ist CNC-Fräsen?

CNC-Fräsen ist ein subtraktiver Fertigungsprozess, der traditionelles Fräsen mit der Technologie der numerischen Computersteuerung (CNC) kombiniert. Dabei wird mit einem rotierenden Schneidwerkzeug Material aus einem massiven Block aus Metall, Kunststoff, Holz oder anderen Materialien entfernt, um präzise Teile und Produkte herzustellen. Anders als beim manuellen Fräsen, bei dem die Bediener die Maschine von Hand steuern, ist das CNC-Fräsen vollautomatisch. Die Bewegungen der Maschine werden durch vorprogrammierten G-Code gesteuert, der Werkzeugweg, Geschwindigkeit und Schnitttiefe vorgibt und so konsistente und hochpräzise Ergebnisse gewährleistet.

Es gibt verschiedene Arten von CNC-Fräsmaschinen, von einfachen 3-Achsen-Maschinen bis hin zu komplexeren 5-Achsen-Modellen, die eine höhere Präzision und die Herstellung komplexer Teile ermöglichen. CNC-gefräste Teile haben eine hohe Toleranz, da Fräsmaschinen eine Toleranz zwischen +/- 0.001 Zoll und +/- 0.005 Zoll erreichen können (einige Maschinen können eine Toleranz von +/- 0.0005 Zoll erreichen).

CNC-Fräsen wird in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik häufig eingesetzt, da damit komplexe, hochwertige Komponenten mit minimalem menschlichen Eingriff hergestellt werden können. Durch den Einsatz von CAM-Software (Computer-Aided Manufacturing) werden Designdateien in G-Code übersetzt, wodurch der gesamte Prozess rationalisiert und hocheffizient wird.

Wie funktioniert CNC-Fräsen?

Neben dem CNC-Bohren und -Drehen bildet das CNC-Fräsen das Fundament der CNC-Bearbeitung Verfahren. Im Vergleich zu den anderen verfügt es jedoch über einen einzigartigen Mechanismus.

Der Prozess funktioniert durch das Entfernen von Teilen von einem Werkstück mithilfe eines computergesteuerten rotierenden zylindrischen Schneidwerkzeugs, das sich entlang mehrerer Achsen dreht und bewegt.

Das CNC-Fräsen kann in drei wesentliche Schritte unterteilt werden:

Schritt 1: Bereiten Sie ein 2D- oder 3D-CAD-Modell vor

Verwenden Sie CAD/CAM-Software wie Autodesk Inventor oder SolidWorks, um eine bearbeitbare 2D/3D-Zeichnung des Endprodukts zu erstellen.

Vorbereiten einer CAD-Datei für die CNC-Bearbeitung hängt von Ihrer Software ab. Einerseits können manche Software 2D-Bilder in 3D-CAD-Dateien konvertieren. Andererseits können Sie mit mancher Software ein 2D-Bild nachzeichnen, um es in eine 3D-Datei umzuwandeln.

Es gibt auch eine technische Zeichnung, die dem Betreiber ausgehändigt wird und folgende Informationen enthält:

- Kritische Merkmale/Abmessungen eines Teils

- Toleranzen

- Angabe von Threads

- Finishing-Einstellungen

- Baulinien

Schritt 2: Exportieren Sie Ihr Design in ein CNC-kompatibles Dateiformat

Die CNC-Fräsmaschine versteht das von Ihnen entworfene Modell nur, wenn es in einem kompatiblen CNC-Bearbeitungsdateiformat vorliegt. Daher ist es notwendig, Ihr CAD-Modell mit der CAD/CAM-Software in CNC-kompatible Dateiformate zu exportieren. Beispiele für solche Formate sind STEP und STL.

Wenn die Software das Design nicht in ein solches Format konvertieren kann, können Sie verschiedene Online-Dienste nutzen, wie zum Beispiel Cadexchanger und Convert.emachineshop.com.

Bei der Konvertierung weist die Datei die Maschine auf die mit dem Prozess verbundene Rotations- und Linearbewegung, Schnittfolge, Werkzeugweg, Maschine und Werkstückgeschwindigkeit hin.

Schritt 3: Richten Sie eine CNC-Fräsmaschine ein und bedienen Sie eine CNC-Fräse

Der Bediener befestigt die Schneidwerkzeuge an der Spindel und legt das Werkstück auf den Tisch. Anschließend richten sie die Maschine ein, um das Bearbeitungsprogramm zu starten und mit dem Fräsen zu beginnen.

Arten von CNC Fräsarbeiten

CNC-Fräsen umfasst mehrere Vorgänge mit unterschiedlichen Einstellungen und Anwendungen. Nachfolgend sind die gängigen Arten von CNC-Fräsvorgängen aufgeführt.

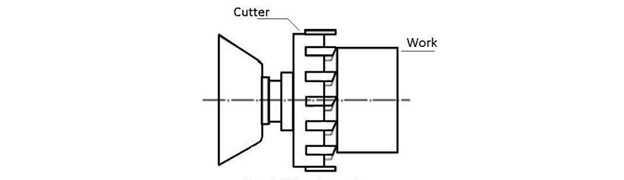

Planfräsen

Beim Planfräsen steht die Drehachse des Schneidwerkzeugs (Planfräsers) senkrecht zur Werkstückoberfläche.

Der Planfräser hat ein einzigartiges Design, das sich durch seine austauschbaren Schneideinsätze auszeichnet. Er sorgt für Schneidwirkung durch seine mehreren Schneidzähne. Dadurch weisen plangefräste Teile eine hochwertigere Oberflächenbearbeitung auf. Außerdem ist der Prozess genau kontrollierbar, sodass Sie Ihre gewünschte Oberfläche problemlos herstellen können.

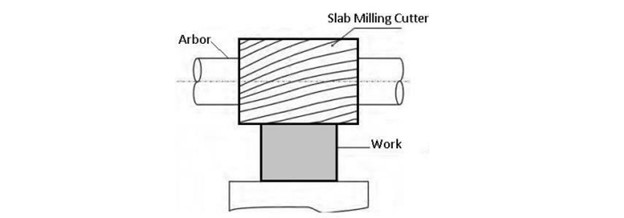

Normalfräsen

Beim Glattfräsen handelt es sich um eine Säulen- und Knieoperation, die zum Fräsen ebener horizontaler Flächen verwendet wird. Das Schneidwerkzeug liegt parallel zum Werkstück. Daher erfolgt der Schnitt von einem Ende des Werkstücks zum anderen. Bediener können den Tisch längs, quer oder vertikal beschicken.

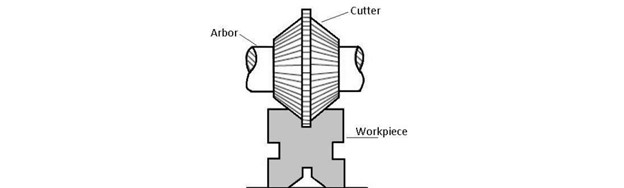

Winkelfräsen

Beim Winkelfräsen werden ebene Flächen mit einem Schneidwerkzeug in einem Winkel gefräst. Der Prozess ähnelt dem einfachen Fräsen, der einzige Unterschied besteht in der Winkeleinstellung.

Es gibt zwei Winkelfräser: Einwinkelfräser und Doppelwinkelfräser. Die Einwinkelfräser haben Zähne auf der Winkelfläche des Fräsers und große flache Seiten und eignen sich für Arbeiten in Winkeln von 450 oder 600.

Die Doppelwinkelfräser haben V-förmige Zähne mit konischen Flächen und sind die bessere Option zum Fräsen von ebenen Flächen im 45°-, 60°- und 90°-Winkel.

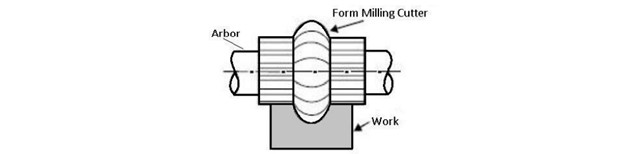

Formfräsen

Um unregelmäßige Konturen an einem Werkstück herzustellen, ist das Formfräsen die bessere Methode. Die Kontur kann geschwungen oder mit geraden Linien geschwungen sein. Die Konturen können konkav oder konvex sein und werden mit entgegengesetzten Zähnen dieser Formen hergestellt. Um ein Produkt mit konkaver Kante herzustellen, muss der Formfräser daher eine konvexe Kante haben.

Das Formfräsen ist etwas langsamer (etwa 20 bis 30 %) als das normale Fräsen, da das Schneiden zur Herstellung gekrümmter Oberflächen aufwändiger ist.

Andere Arten

Es gibt andere Arten von Fräsbearbeitungsprozessen, die Sie verwenden können. Nachfolgend sind die wichtigsten aufgeführt:

- Schlitzfräsen: Beim Nutenfräsen ist die Fräserbreite geringer als die Breite des Werkstücks und dient dazu, eine Nut in das Werkstück zu fräsen.

- Seitenfräsen: Es eignet sich für die Fräsbearbeitung, um eine flache vertikale Oberfläche im Werkstück zu erzeugen. Sie können die Schnitttiefe durch Drehen der vertikalen Vorschubschraube des Tisches steuern.

- Bandenfräsen: Beim Gruppenfräsen werden zwei Schneidwerkzeuge auf derselben Welle zum Schneiden horizontaler Flächen verwendet. Die Kombination bietet unbegrenzte Möglichkeiten und reduziert den Zeitaufwand für den Fräsvorgang.

Arten von CNC Fräsen Maschinen

Eine Fräsmaschine besteht aus mehreren Komponenten, die die Werkstücke schneiden. Jeder Fräsmaschinentyp verfügt über einen einzigartigen Aufbau, der darüber hinaus unterschiedliche Vorgänge ermöglicht. Nachfolgend sind die gängigen Typen aufgeführt, die Sie für Ihr Projekt in Betracht ziehen können.

Vertikale Fräsmaschine

Die Vertikalfräsmaschine ist eine 3-Achsen-Maschine, bei der Tisch und Arm mit einer vertikalen Säule verbunden sind und die Spindel vertikal ist.

Einerseits bewegt sich der Tisch in Bezug auf den Arm entlang der Z-Achse auf und ab.

Bei der Spindel hingegen hängt die Bewegung des Tisches vom Typ der Vertikalfräsmaschine ab. Wenn Sie beispielsweise eine Revolver-Vertikalfräse verwenden, ist die Spindel stationär, während sich der Tisch entlang der X-Achse bewegt. Bei einer Bett-Vertikalfräse kann sich der Tisch auf der X-Achse und die Spindel entlang der Richtung des Arms auf der Y-Achse bewegen.

Vertikalfräsmaschinen eignen sich aufgrund ihrer Genauigkeit für komplexe Bearbeitungen. Sie eignen sich auch für die Bearbeitung vertikaler Flächen und eckiger Formen.

Horizontale Fräsmaschine

Horizontalfräsmaschinen sind wie Vertikalfräsmaschinen. Die universellen können sich jedoch entlang der z-Achse drehen. Daher handelt es sich um 4-Achs-Fräsmaschinen. Sie verfügen außerdem über eine Spindel mit horizontaler Ausrichtung.

Diese Maschinen sind weniger vielseitig als ihre vertikalen Gegenstücke. Dennoch eignen sie sich besser für die Schwerzerspanung.

Mehr: Horizontales vs. vertikales Fräsen – Was sind ihre Unterschiede?

Mehrachsig CNC Fräsen Maschine

Eine mehrachsige CNC-Fräsmaschine kann in verschiedenen Winkeln schneiden und sich entlang verschiedener Achsen bewegen. Es gibt verschiedene Arten von Mehrachsfräsmaschinen:

2-Achsen-Fräsmaschinen

2-Achs-Fräsmaschinen können ein Werkstück in der X- und Z-Achse bearbeiten. Daher können sie sowohl vertikal als auch horizontal in eine Richtung schneiden. Sie sind die einfachste Art von CNC-Fräsmaschinen.

3-Achsen-Fräsmaschinen

3-Achsen-Fräsmaschinen können in der x-, y- und z-Achse verfahren. Daher können sie Werkstücke vertikal in jede Richtung schneiden.

Sie sind die am weitesten verbreitete mehrachsige Fräsmaschine. Sie weisen jedoch einige Einschränkungen auf, z. B. verringert der einheitliche Winkel die Fähigkeit, einige komplexe Teile zu schneiden.

4-Achsen-Fräsmaschinen

Die Spindel einer 4-Achsen-Fräsmaschine kann sich entlang der drei Achsen bewegen: auf und ab, seitwärts und vor und zurück, ohne dass sich das Werkstück bewegt. Es kann auch entlang der X-Achse oder A-Achse gedreht werden. Daher ist es eine geeignete Wahl für die Herstellung von Ausschnitten und anderen komplexen Fräsarbeiten. Diese Maschinen sind schnell, präzise und genau.

5-Achsen-CNC-Fräsmaschine

Die Spindel und das Schneidwerkzeug einer 5-Achsen-Fräsmaschine bewegen sich entlang dreier Achsen und ermöglichen eine Drehung entlang zweier Achsen (jeder x-Achse, y-Achse oder z-Achse). Sie können mehrere Teile bearbeiten und sind die umfassendste mehrachsige CNC-Maschine.

Revolverfräsmaschine

Eine Revolverfräsmaschine verfügt über eine feste Spindel, sodass sich der Arbeitstisch in zwei Richtungen bewegen kann: horizontal (senkrecht zur Spindel) und vertikal (parallel zur Spindel). Diese Konstruktion ermöglicht die Durchführung verschiedener Bearbeitungsvorgänge wie Bohren, Ausbohren und Konturieren, wodurch sie vielseitig für verschiedene Projekte in der Metallverarbeitung und -herstellung einsetzbar ist.

Bettfräsen Maschine

Eine Bettfräsmaschine verfügt über eine Spindel, die sich parallel zum Tisch auf und ab bewegt, der Tisch selbst bewegt sich jedoch nur in einer Richtung senkrecht zur Spindel. Diese Konfiguration bietet mehr Stabilität für größere Werkstücke und ist besonders effektiv für schwere Fräsaufgaben, da sie Präzision und Effizienz in Produktionsumgebungen gewährleistet.

CNC-Fräsmaschine Komponenten

Die Maschine enthält mehrere Komponenten mit unterschiedlichen Funktionen, um den Schneidvorgang durchzuführen. Jede CNC-Fräse unterscheidet sich in der Ausgereiftheit und Gestaltung dieser Komponenten. Dennoch ändern sich ihre Funktionen nicht. Nachfolgend finden Sie die allgemeinen Komponenten, die Sie in einem sehen werden

Rahmen

Der Rahmen ist für die Stabilität und Steifigkeit der Maschine verantwortlich. Es beherbergt andere Komponenten wie die Basis, abnehmbare Säulen und den Spindelstock (eine wichtige Komponente, die die Spindel beherbergt).

Spindel

Die Spindel ist die gesamte rotierende Einheit der Fräsmaschine, bestehend aus der Welle, die die Schneidwerkzeuge und andere Teile hält. Je nach Fräsmaschine erfolgt die Bearbeitung entweder horizontal oder vertikal. Ein Motor dreht die Spindel um die von der CNC-Steuerung vorgegebene Achse.

Achsen

Die allgemeinen Achsen sind x (vertikal), y (horizontal) und z (Tiefe). Bei einigen Maschinen sind jedoch auch andere rotierende Achsen enthalten; A, B und C.

Abhängig von ihrer Komplexität können verschiedene Maschinen entlang der Achse rotieren. Beispielsweise können sich 4-Achsen-CNC-Fräsmaschinen auf der A-Achse drehen, während 5-Achsen-Fräsmaschinen auf der A- und C-Achse oder der B- und C-Achse rotieren können.

Spalten

Die Säulen ruhen auf dem Sockel, der einen Kühlmittelbehälter und eine Pumpe enthält. Daher unterstützt es die Kühlung der Maschine während des Schneidvorgangs. Die Spalte kann einzeln sein. Dies hängt jedoch von der Komplexität der Maschine ab.

CNC-Bedienfeld

Die CNC besteht aus einem CNC-Monitor und Programmiertasten zur Eingabe von Daten und Codes. Sie steuert somit den Fräsvorgang. Sie ist somit das Nervensystem der Maschine.

Automatischer Werkzeugwechsler (ATC)

- Trommel-ATC: Sie eignen sich zum Fräsen mit weniger als 30 Werkzeugen.

- Ketten-ATC: Sie eignen sich zum Fräsen mit mehr als 30 Werkzeugen. Diese werden entweder an der Säule montiert oder separat an der Maschine montiert.

Das Obige ist die allgemeine Bedingung, die verschiedene Arten von ATC unterscheidet. Allerdings kann sich die Anzahl der Werkzeuge je nach Bauart und Hersteller der Fräsmaschine ändern.

Werkzeughalter

Der Werkzeughalter hält die Schneidwerkzeuge an der CNC-Maschine. Es gibt verschiedene Ausführungen und Größen, wobei die drei Haupttypen von Werkzeughaltern BT, CAT und HSK sind.

- BT-Werkzeughalter: Sie stellen die Standardgröße in der Branche dar. Sie verfügen über ein robustes Design mit einem Halteknopf mit metrischem Gewinde.

- BBT-Werkzeughalter: Diese verbesserten Versionen verfügen über doppelte Kontaktpunkte mit der Spindel, was die Stabilität und Steifigkeit verbessert. Sie werden besonders für CNC-Fräsanwendungen empfohlen.

- HSK-Werkzeughalter (Hohlschaftkegel): Die in Europa entwickelten HSK-Werkzeughalter haben den gleichen Winkel wie die BT-Werkzeughalter, verfügen jedoch über eine zusätzliche Orientierungsnut an den Flanschen, wodurch sie sich für die Hochgeschwindigkeitsbearbeitung mit engen Toleranzen eignen.

Tisch

Der Tisch ist die solide Basis, auf der Sie das Werkstück platzieren und mit Vorrichtungen oder Schraubstöcken festspannen. Die Art der Tische und ihre Zusatzfunktionen hängen von der Maschine ab. Einige Tische verfügen beispielsweise über T-Nuten zum einfachen Spannen. Ein weiteres Beispiel ist die horizontale CNC-Fräsmaschine, die Gewindelochpaletten mit großer Flexibilität verwendet.

Kühlmittelbehälter

Der Kühlmittelbehälter enthält ein Kühlmittel, das beim Fräsen an die Schneidfläche oder die Spindel geleitet wird. Da beim Fräsen Wärme entsteht, hilft er, die Oberfläche abzukühlen und die Lebensdauer der Maschine zu verlängern. Kühlmittelbehälter gibt es in verschiedenen Größen. Die beste Größe sollte auf den Bearbeitungsvorgang abgestimmt sein.

Materialauswahl für CNC Fräsen

Aufgrund der großen Vielfalt an verfügbaren Materialien kann die Auswahl der richtigen Materialien eine Herausforderung sein. Nachfolgend sind die Faktoren aufgeführt, die Sie verwenden können, sowie die gängigen verfügbaren Materialien.

- Teilfunktionen: Das richtige Material muss über inhärente Funktionen verfügen, die seine Funktion in der Einsatzumgebung unterstützen. Beispielsweise ist Edelstahl hinsichtlich der Korrosionsbeständigkeit besser als Kohlenstoffstahl.

- Stressbelastung: Teile, die unter hoher Belastung einsetzbar sind, müssen aus belastungsstabilen Werkstoffen bestehen. Andernfalls kann es zu Verformungen oder Rissen kommen.

- Maßtoleranz: Maßtoleranz trägt zur Genauigkeit beim Fräsen bei. Daher wird es einfach, solche Teile zusammenzubauen. Lesen Sie den Artikel, wenn Sie nichts darüber wissen Maßtoleranz der CNC-Bearbeitung or kontaktieren Sie uns.

- Betriebstemperatur. Die Schmelztemperatur des Materials muss unter der Betriebstemperatur der CNC-Fräsmaschine liegen. Dies hilft, Verformungen beim Fräsen zu verhindern.

- Kosten: Der wichtigste Faktor bei der Auswahl sind die Kosten. Stellen Sie jedoch sicher, dass Sie für Ihr Budget das beste Material mit den besten mechanischen Eigenschaften wählen.

CNC-Fräsen ist für viele Materialien geeignet. Zu den häufigsten gehören:

- Metallindustrie: Aluminium, Edelstahl, Werkzeugstahl. Weichstahl, Messing, Kupfer

- Kunststoffe: ABS, Polycarbonat, Nylon

- Andere: Keramik, Verbundwerkstoffe, Phenolharze

Vor- und Nachteile von CNC Fräsen im Produktionsprozess

Das Verfahren ist aufgrund seiner Vorteile ein wichtiger Bestandteil vieler industrieller Produktionsprozesse. Dennoch hat es auch seine Nachteile. Nachfolgend sind einige Vor- und Nachteile des Verfahrens aufgeführt.

Vorteile

- Genauigkeit und Präzision

CNC-Fräsmaschinen weisen eine höhere Genauigkeit und Präzision auf. Daher können sie Teile gemäß ihrer technischen Spezifikation erstellen. Dadurch können sie Teile mit Toleranzen von bis zu 0.0004 fräsen. Da es sich um einen automatisierten Prozess handelt, verringert sich außerdem die Wahrscheinlichkeit menschlicher Fehler.

- Schnell und effizient

CNC-Fräsmaschinen bieten im Vergleich zu herkömmlichen Fräsmaschinen einen schnellen, hocheffizienten Betrieb, was vor allem an ihrer Fähigkeit liegt, mehrere Schneidwerkzeuge über einen automatischen Werkzeugwechsler (ATC) aufzunehmen. Sobald ein Design programmiert ist, können diese Maschinen mit minimaler menschlicher Überwachung kontinuierlich arbeiten, was die Produktivität und Ressourceneffizienz maximiert – besonders wertvoll bei Großprojekten.

- Großes kompatibles Material

Der Prozess ist mit vielen kompatiblen Materialien kompatibel, z. B. Kunststoff, Verbundwerkstoffen und Metallen. Daher könnte das CNC-Fräsen der perfekte Prozess sein, sobald Sie einen Materialblock haben.

- Umfassende Designfunktionen

CNC-Fräsen ermöglicht eine große Bandbreite an Designs, von einfachen Formen bis hin zu komplexen dreidimensionalen Formen. Der fortschrittliche Mehrachsenbetrieb ermöglicht die Erstellung komplexer Geometrien, die mit herkömmlichen Bearbeitungsmethoden schwierig oder unmöglich zu erreichen wären.

- Material Vielseitigkeit

Dieses Fräsverfahren ist für eine Vielzahl von Materialien geeignet, darunter Metalle, Kunststoffe, Glas, Holz und Stein. Diese Vielseitigkeit ermöglicht es Herstellern, das für ihre spezifischen Anwendungen am besten geeignete Material auszuwählen und so die Gesamtproduktqualität zu verbessern.

Nachteile

- Materialverschwendung

Der Prozess ist subtraktiv, das heißt, es erfolgt ein Materialabtrag, um das gewünschte Teil zu formen. Daher im Vergleich zu anderen Herstellungsverfahren wie z 3D-DruckdiensteEs gibt viel Materialverschwendung.

- Hoher Wartungsaufwand

Damit CNC-Fräsmaschinen einwandfrei funktionieren, ist ein hoher Wartungsaufwand erforderlich. Die Maschine ist teuer. Daher ist die Wartung wichtig.

- Komplexes Setup:

Die Ersteinrichtung und Programmierung von CNC-Maschinen kann kompliziert und ressourcenintensiv sein, weshalb sie aufgrund der damit verbundenen Kosten und des Zeitaufwands für kleinere Produktionsläufe weniger geeignet sind.

- Ineffizienzen bei der Batchproduktion

CNC-Fräsen eignet sich hervorragend für die Herstellung einzelner Komponenten, kann aber bei der Produktion größerer Chargen ineffizient sein, da viele Maschinen darauf ausgelegt sind, jeweils nur ein Teil zu bearbeiten, was zu geringeren Produktionsraten führt.

Anwendungen der CNC-Frästechnik

Das Fräsen erfolgt hochpräzise, präzise und mit hoher Toleranz. Daher hat es ein breites Anwendungsspektrum. Nachfolgend sind einige seiner industriellen Anwendungen aufgeführt.

Luft- und Raumfahrt

Computer-numerisch gesteuertes Fräsen ist bei der Herstellung vieler Luftfahrtkomponenten aus Materialien wie Titan und Aluminium anwendbar. Diese Materialien sind leicht und langlebig. Aufgrund der hohen Anforderungen an Genauigkeit und Präzision gilt das Verfahren als geeignet.

Automobilindustrie

Die Automobilindustrie nutzt die Fräsbearbeitung, da sie Effizienz ohne Genauigkeitsverlust fordert. Daher eignet sich das Verfahren für Produkte, die mit diesem Verfahren hergestellt werden, darunter Innenverkleidungen, Zylinderköpfe, Antriebsachsen, Aufhängungskomponenten, Auspuffteile und Getriebe.

Landwirtschaft

CNC-Fräsbearbeitung eignet sich für die Herstellung von Allzweckteilen und -komponenten wie Zahnrädern und Wellen, Muttern und Schrauben sowie Flanschen. Darüber hinaus ist es sowohl für die Produktion im großen Maßstab als auch für kurzfristige Produktionskapazitäten geeignet.

Medizintechnik

Medizinische Teile wie Prothesen erfordern präzise und einzigartige Designs. Daher ist CNC-Fräsen für solche Teile die bessere Methode. Das Design bleibt erhalten und es gibt Produktivität und Effizienz.

Wie viel kostet das CNC-Fräsen?

Die Kosten für das CNC-Fräsen hängen von Faktoren wie Materialkosten, Design und Maschine ab. Nachfolgend finden Sie eine kurze Analyse der Faktoren und ihrer Auswirkungen.

Teiledesign

Die Konstruktion des Teils ist sehr aufwendig. Sie können die CAD-Datei einem Designer überlassen oder sie selbst erstellen, um die Kosten zu umgehen. Außerdem müssen Sie die Kosten für einen Fertigungsingenieur, der das Teil prüft und authentifiziert, und den Programmierer, der die CAD-Datei in eine CAM-Datei umwandelt, einkalkulieren. Viele CNC-Fräsdienste haben dies jedoch in ihre Angebotsplattformen integriert.

Design

Ein komplexes Produktdesign erfordert eine Maschine, die das Produkt effektiv fräsen kann. Je höher die Komplexität, desto ausgereifter ist die Fräsmaschine und desto höher sind die Kosten.

Außerdem erhöht ein komplexes Design die Zeit, die für die Fertigstellung der Produktion benötigt wird, und da für CNC-Fräsdienstleistungen ein Stundensatz gilt, steigen die Kosten.

Für Unternehmen, die über eine CNC-Fräse verfügen, erhöht sich der Stromverbrauch der Maschine.

Produktionsvolumen

Große Aufträge sind weniger kostspielig als kleine Aufträge, wenn Sie sie an CNC-Fräsdienste auslagern, da die Kosten pro gefrästem Teil sinken. Dies beruht auf Skaleneffekten. CNC-Fräsen ist sehr wiederholbar, was die Produktionszeit verkürzt.

CNC-Fräsmaschinen

Es gibt viele Arten von CNC-Fräsmaschinen, jede mit unterschiedlichen Eigenschaften und Kosten. Der wichtigste Faktor, der den von Ihnen verwendeten Maschinentyp bestimmt, ist die oben erläuterte Designkomplexität.

Der CNC-Frässervice legt die Kosten für Fräsmaschinen auf Stundenbasis fest (manchmal mit den Kosten des Bedieners). Der Service berechnet die Kosten für den Einsatz einer Fräsmaschine anhand der Anschaffungskosten und der jährlichen Betriebsdauer. In Europa beispielsweise kosten 3-Achsen-Maschinen etwa 40 US-Dollar pro Stunde, während 4-Achsen- und 5-Achsen-Maschinen zwischen 75 und 120 US-Dollar pro Stunde kosten.

Es gibt jedoch Situationen, in denen sie günstiger sein können. Beispielsweise bieten chinesische CNC-Fräsdienste wie RapidDirect 3-Achsen-Maschinen für 8 bis 10 US-Dollar pro Stunde und 5-Achsen-Maschinen für 30 US-Dollar pro Stunde an.

Werkstoff

Verfügbarkeit, Marktkosten und Bearbeitbarkeit sind alles wichtige Eigenschaften, die bei den Materialkosten eine Rolle spielen. Die Materialkosten gelten pro Block.

Es gibt zwei Haupttypen von CNC-Materialien: Kunststoff und Metall. Einerseits ist Kunststoff billig, gut bearbeitbar und leicht verfügbar. Daher sind die Materialkosten niedrig. Beispiele sind ABS (17 USD), Delrin (27 USD) und Nylon 6 (30 USD). Andererseits sind Metalle teurer als Kunststoffe. Gängige Beispiele sind Aluminium 6061 (25 USD), Aluminium 7075 (80 USD) und Edelstahl 304 (90 USD) pro Block.

Option zur Oberflächenveredelung

Veredelungsmöglichkeiten wie z.B Eloxieren und Pulverbeschichtung Helfen Sie dabei, die Anzeichen des CNC-Fräsens zu beseitigen oder die Ästhetik des Teils zu verbessern. Allerdings erhöhen sie auch Ihre CNC-Fräskosten.

Zusätzliche Fertigstellungskosten

Die Versandkosten erhöhen ebenfalls die Gesamtkosten der CNC-Fräsarbeiten. Die Versandkosten hängen von der Entfernung zum CNC-Frässervice, der Frist und dem Materialgewicht ab.

Die oben genannten Faktoren spielen eine wichtige Rolle bei den CNC-Fräskosten und sollten bei der Budgeterstellung gründlich berücksichtigt werden. Wenn Sie sich jedoch immer noch fragen, wie hoch die Kosten sind und wie Sie sie reduzieren können, sollten Sie prüfen, wie viel Berechnung der CNC-Bearbeitungskosten, sprechen Sie mit einem Experten oder Nehmen Sie sich einen Moment Zeit Angebot!.

Kontaktieren Sie RapidDirect CNC-Fräst mit wettbewerbsfähigen Preisen

Wir bieten professionelle CNC-Fräsdienste an und konzentrieren uns auf die Herstellung hochpräziser Metall- und Kunststoffteile mit hohen Toleranzen zu wettbewerbsfähigen Kosten. Unsere eigenen Fabriken mit modernen mehrachsigen CNC-Fräsmaschinen können Ihnen helfen, qualitativ hochwertige Teile mit kurzen Lieferzeiten zu liefern.

Unsere Online-Angebotsplattform bietet sofortige Angebote mit einem automatisierten DfM-Bericht, nachdem Sie Ihre CAD-Datei hochgeladen und Ihr Material und Ihre Mengen ausgewählt haben. Was noch besser ist: Sie können Ihre Bestellung verwalten und den Fräsprozess bis zur Lieferung verfolgen!

FAQs

CNC-Drehen und -Fräsen sind unterschiedliche Bearbeitungsverfahren, die in der Fertigung unterschiedlichen Zwecken dienen. Beim CNC-Drehen wird das Werkstück gegen ein stationäres Schneidwerkzeug gedreht, was ideal für die Herstellung zylindrischer Teile wie Wellen und Buchsen ist. Beim CNC-Fräsen hingegen wird ein rotierendes Schneidwerkzeug verwendet, das stationäre Werkstücke formt und komplexe Schnitte, Taschen und Konturen in verschiedenen Materialien ermöglicht. CNC-Drehen wird häufig für runde Formen verwendet, während Fräsen für komplizierte Designs und mehrwinklige Oberflächen bevorzugt wird. Beide Verfahren verbessern Präzision und Effizienz, erfüllen jedoch unterschiedliche Fertigungsanforderungen. Das Verständnis ihrer Unterschiede hilft bei der Auswahl des richtigen CNC-Verfahrens für spezifische Produktionsanforderungen.

Eine CNC-Fräse besteht normalerweise aus einem robusten, rechteckigen Sockel, der die Maschine beherbergt und verschiedene Komponenten trägt. Oben befindet sich die Spindel, die das Schneidwerkzeug hält. Sie kann vertikal und horizontal bewegt werden, um präzise Schnitte zu erzielen. Auf dem Arbeitstisch wird das Material festgeklemmt, oft mit T-Nuten zur sicheren Positionierung. CNC-Fräsen sind oft umschlossen, um Schmutz und Lärm zu minimieren, und verfügen über ein Bedienfeld mit einer digitalen Anzeige für Programmierung und Betrieb.

Obwohl die CNC-Bearbeitung vielseitig ist, stellen bestimmte Materialien eine Herausforderung dar. Sehr harte Materialien wie Diamant oder spröde Materialien wie Glas, Keramik und einige Kunststoffe können aufgrund ihrer Zerbrechlichkeit schwierig zu bearbeiten sein. Darüber hinaus können Materialien mit extremer Zähigkeit, wie einige hochfeste Stähle oder Titanlegierungen, spezielle Werkzeuge und Techniken erfordern, wodurch sie für Standard-CNC-Prozesse weniger geeignet sind. Weiche Materialien wie Schaumstoff können ebenfalls eine Herausforderung darstellen, da sie während der Bearbeitung komprimiert oder verformt werden können.

Ja, eine CNC-Fräse kann manuell bedient werden, obwohl ihre Hauptfunktion die automatisierte Bearbeitung ist. Viele CNC-Fräsen verfügen über einen manuellen Modus, in dem ein Bediener die Maschine mithilfe von Handrädern und Hebeln steuern kann. Dies kann für Setups, Anpassungen oder zum Erstellen kleiner Serien nützlich sein, bei denen automatisierte Prozesse nicht erforderlich sind. Bei größeren Produktionsserien erreicht die manuelle Bedienung jedoch möglicherweise nicht die gleiche Präzision und Effizienz wie die CNC-Programmierung.

Aufgrund seiner günstigen Eigenschaften gilt Aluminium oft als das am einfachsten CNC-bearbeitbare Metall. Es ist leicht, lässt sich gut bearbeiten und hat eine ausgezeichnete Wärmeleitfähigkeit, die das Schneiden erleichtert. Der niedrige Schmelzpunkt von Aluminium bedeutet, dass es bei minimalem Werkzeugverschleiß mit hoher Geschwindigkeit bearbeitet werden kann. Darüber hinaus kann es mit hoher Qualität bearbeitet werden, was es zur bevorzugten Wahl für Anfänger und erfahrene Maschinenbediener in verschiedenen Anwendungen macht, von Prototypen bis hin zu Produktionsteilen.

Alternative Bearbeitungsmethoden zum CNC-Fräsen sind das traditionelle manuelle Fräsen, Wasserstrahlschneiden, Laserschneiden und Funkenerosion (EDM). Beim manuellen Fräsen wird mehr Handarbeit geleistet, und es kommt auf die Fähigkeiten des Bedieners an, um Präzision zu erzielen. Wasserstrahl- und Laserschneiden sind ideal für weichere Materialien und komplizierte Designs, wobei Hochdruckwasser bzw. fokussiertes Licht zum Einsatz kommen. EDM eignet sich hervorragend für harte Metalle und komplexe Geometrien, da elektrische Funken zum Entfernen von Material verwendet werden.