Avec une augmentation des demandes et des applications industrielles, il y a eu une augmentation parallèle de la demande de produits complexes et de haute qualité. Heureusement, il existe différents types de processus de coulée qui peuvent fabriquer des produits complexes et précis pour diverses applications et besoins des utilisateurs.

Afin de sélectionner la bonne méthode de coulée pour vos exigences de fabrication, il est avantageux de réaliser les avantages et les inconvénients de ces méthodes. Cet article donne un bref aperçu des différents types de processus de moulage et de leurs avantages et inconvénients.

Présentation du processus de coulée

Le processus de coulée est une méthode de fabrication qui produit des pièces métalliques de forme souhaitée en versant du métal fondu dans un moule, en le solidifiant et en le refroidissant à température ambiante. Il est capable de produire des pièces complexes et complexes, quelles que soient leurs tailles.

La coulée peut produire des pièces métalliques isotropes en grande quantité, ce qui la rend adaptée à la production de masse. De plus, pour répondre aux besoins spécifiques des utilisateurs, il existe différents types de moulage qui diffèrent par le matériau et le moule utilisés.

Différents types de processus de moulage

Il existe différents types de processus de coulée, et chaque processus a ses propres avantages et inconvénients selon les besoins de l'utilisateur.

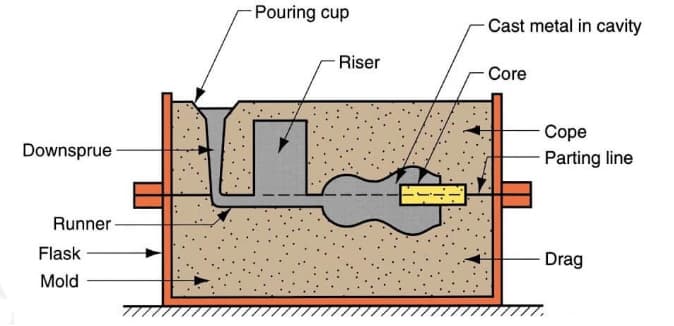

1. Processus de moulage au sable

Le moulage au sable est un procédé de moulage polyvalent qui peut être utilisé pour couler n'importe quel alliage métallique, ferreux ou non ferreux. Il est largement utilisé pour la production de masse dans les unités industrielles, telles que les pièces de fonderie de métaux automobiles, comme les blocs moteurs, les culasses, les vilebrequins, etc.

Le processus utilise un moule composé de matériaux à base de silice, tels que du sable naturellement lié ou synthétique, formant la surface lisse du moule. La surface du moule comporte 2 parties, la face (la moitié supérieure) et la traînée (la moitié inférieure). Le métal en fusion est versé dans le motif à l'aide d'un gobelet verseur et laissé à se solidifier pour prendre la forme finale. Enfin, la coupe du métal supplémentaire est effectuée pour la finition du produit final de coulée de métal.

Le moulage au sable a ses avantages et ses inconvénients.

| Avantages | Désavantages |

| Relativement peu coûteux en termes de coûts de production, en particulier dans la production à faible volume | Degré de précision inférieur par rapport aux autres méthodes |

| Fabrication de gros composants | Difficile d'utiliser cette méthode pour les produits avec des spécifications de taille et de poids prédéterminées |

| Moulage d'alliages ferreux et non ferreux | Le processus donne des produits avec une finition de surface rugueuse |

| Capacité de recyclage | |

| Traitement des métaux à haute température de fusion, tels que l'acier et le titane |

2. Moulage sous pression par gravité

La coulée sous pression par gravité, également connue sous le nom de coulée en moule permanent, utilise des moules réutilisables en métal, comme l'acier, le graphite, etc. pour fabriquer du métal et des alliages métalliques. Ce type de moulage de métal peut fabriquer diverses pièces telles que des engrenages, des boîtiers d'engrenages, des raccords de tuyauterie, des roues, des pistons de moteur, etc.

Dans ce procédé, la coulée directe du métal en fusion dans la cavité du moule s'effectue sous l'effet de la gravité. Pour une meilleure couverture, la matrice peut être inclinée pour contrôler le remplissage. Le métal fondu est ensuite autorisé à refroidir et se solidifie dans le moule pour former des produits. En conséquence, ce processus rend la coulée de matériaux comme les alliages de plomb, de zinc, d'aluminium et de magnésium, certains bronzes et la fonte plus courants.

Ce processus de coulée fonctionne selon l'approche ascendante pour remplir le moule, contrairement à d'autres processus de coulée sous pression. Cependant, le processus a un taux de coulée plus élevé que le moulage au sable. Mais son coût est relativement plus élevé en raison des moules métalliques coûteux. Vérifiez ses avantages et ses inconvénients ci-dessous.

| Avantages | Désavantages |

| Fournit une meilleure qualité de surface des produits grâce à une solidification rapide | Lancer des objets complexes est difficile |

| Les produits de moulage ont une haute précision et une tolérance serrée | Les coûts de fabrication des moules sont plus élevés |

| Les moules réutilisables permettent de gagner du temps et d'augmenter la productivité, ce qui réduit les coûts de production | Parfois, le mécanisme d'éjection pour retirer le moulage du moule forme une bosse dans le produit |

| Les produits possèdent de meilleures propriétés mécaniques | |

| Production de produits à parois minces |

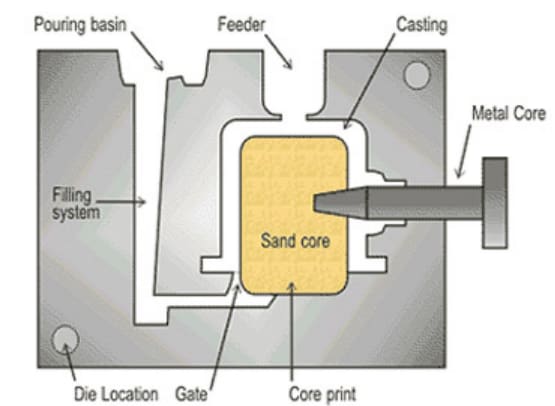

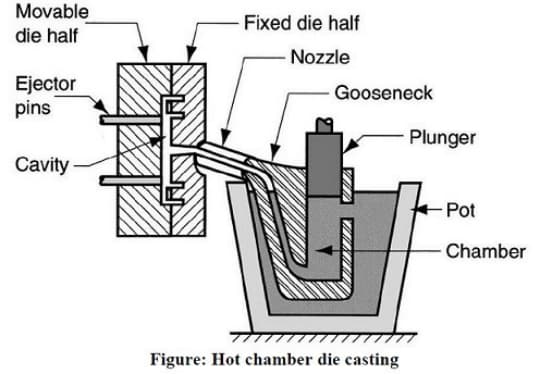

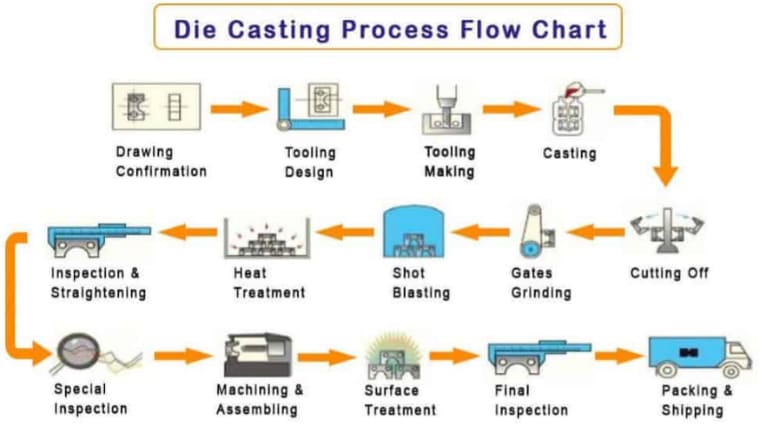

3. Moulage sous pression

Il existe deux types de moulage sous pression en fonction de la pression. A savoir, le moulage sous pression à basse pression et la moulage sous pression. Le moulage sous haute pression est plus populaire pour la production en série de géométries complexes qui nécessitent une grande précision. Alors que, pour la production de pièces simples et volumineuses, le moulage sous pression à basse pression est un procédé de moulage préférable.

Dans ce type de coulée de métal, les métaux et alliages non ferreux tels que le zinc, l'étain, le cuivre et l'aluminium sont injectés dans un moule réutilisable enduit d'un lubrifiant à haute pression. Ainsi, une pression élevée est maintenue tout au long du processus d'injection rapide pour éviter le durcissement du métal. Enfin, après l'achèvement du processus, l'extraction de la coulée et de la finition a lieu pour éliminer tout excès de matériau.

Le moulage sous pression diffère du moulage sous pression par gravité dans le processus de remplissage du moule. Où le moulage sous pression utilise l'injection à haute pression de métal en fusion dans le moule métallique. Le métal fondu est ensuite solidifié rapidement pour produire le produit requis.

Ses avantages et ses inconvénients sont résumés ci-dessous.

| Avantages | Désavantages |

| Haute précision et tolérance dimensionnelle | Coûts d'outillage relativement élevés |

| Haute efficacité et bonne qualité du produit | Limité aux matériaux non ferreux |

| Réduction du besoin d'usinage après coulée | Difficile d'assurer les propriétés mécaniques des produits, par conséquent, il n'est pas utilisé pour les pièces de structure |

| Refroidissement rapide du métal en fusion pour des taux de production plus rapides | Une configuration complète nécessite un investissement en capital important |

| Le processus peut fonctionner pendant de plus longues heures sans qu'il soit nécessaire de remplacer la matrice |

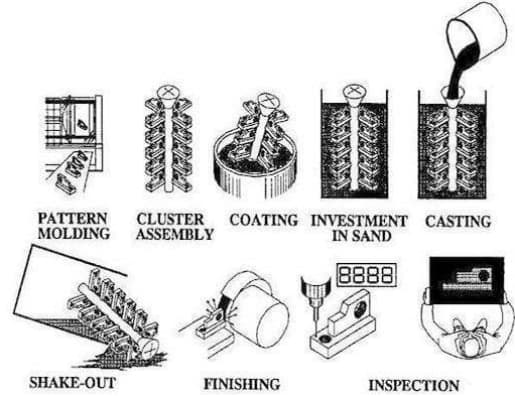

4. Casting d'investissement

Le moulage à modèle perdu, également connu sous le nom de moulage à la cire perdue, est un processus qui investit le modèle de cire avec un matériau réfractaire et un liant pour façonner un moule en céramique jetable, puis le métal fondu est versé dans le moule pour fabriquer des pièces moulées en métal. Le moulage de précision est un processus coûteux et à forte intensité de main-d'œuvre et peut être utilisé pour la production de masse ou dans des moulages complexes pour produire des produits de moulage de métal allant des engrenages, des coffres de vélo, des disques de moto et des pièces de rechange dans les grenailleuses.

Ci-dessous résume ses avantages et ses inconvénients.

| Avantages | Désavantages |

| Il peut produire des pièces à parois minces, plus complexes et de haute qualité de surface | Nécessite de la main d'oeuvre pour l'utilisation |

| Réduit le besoin d'usinage post-coulée | Le cycle de production est plus long |

| Peut couler des alliages difficiles à fondre tels que l'acier inoxydable, l'acier fin, etc. | Coûts de fabrication des moules plus élevés |

| En raison de la rupture du moule en coquille, il permet des moulages avec des angles de 90 degrés | Nouvelle exigence de matrice pour la création de modèles en cire pour chaque cycle de coulée |

| Précision dimensionnelle élevée dans les produits | |

| Allocation de retrait dans le moule |

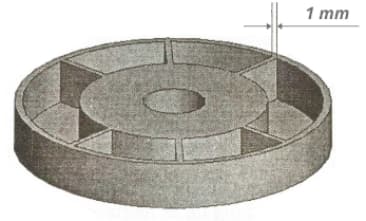

5. Moulage en plâtre

Le processus de moulage en plâtre est similaire au moulage au sable, sauf que le moule est fait d'un mélange appelé «Plâtre de Paris». En raison de la faible conductivité thermique et de la capacité calorifique du plâtre, il refroidit le métal plus lentement que le sable, ce qui permet d'atteindre une grande précision, en particulier pour les pièces à section fine. Cependant, il ne convient pas aux matériaux ferreux à haute température.

En particulier, de petites pièces moulées de 30 grammes, ainsi que de grandes pièces moulées de 45 kilogrammes, peuvent être fabriquées grâce au processus de moulage en plâtre. Par exemple, l'image ci-dessous montre une pièce moulée d'une épaisseur de section de 1 mm réalisée par ce procédé.

En savoir plus sur ses avantages et ses inconvénients.

| Avantages | Désavantages |

| Finition de surface lisse | Le processus a tendance à être plus coûteux que la plupart des opérations de moulage |

| Plus grande précision dimensionnelle que le moulage au sable | Applications limitées aux alliages à base d'aluminium et de cuivre |

| La possibilité de mouler des formes complexes avec des parois minces | Peut nécessiter des remplacements fréquents du matériau de moulage en plâtre |

| Ne convient pas aux matériaux à point de fusion élevé | |

| Temps de refroidissement plus longs, affectant les taux de production | |

| Matériau instable par rapport au sable, ce qui peut affecter l'ensemble du processus |

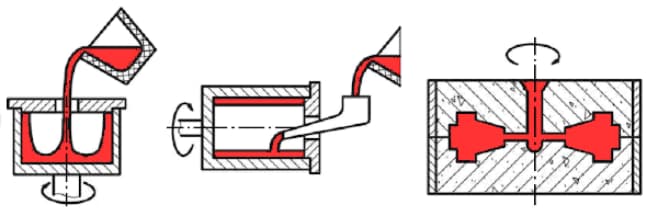

6. Coulée centrifuge

La coulée centrifuge, également connue sous le nom de roto-coulée, est un procédé de fabrication industrielle de pièces cylindriques avec des forces centrifuges. Ce type de coulée de métal utilise une matrice de filature préchauffée dans laquelle le métal en fusion est coulé. Les forces centrifuges aident à répartir le métal en fusion dans la filière à haute pression.

Trois variantes de coulée centrifuge existent; véritable procédé de coulée centrifuge, procédé de coulée semi-centrifuge et procédé de coulée centrifuge verticale. La coulée semi-centrifuge, contrairement à la vraie coulée centrifuge, a le moule complètement rempli à l'aide d'une carotte. Cependant, dans une véritable coulée centrifuge, le métal en fusion adhère aux parois en raison de la rotation continue. Au contraire, la coulée centrifuge verticale, comme son nom l'indique, utilise le moulage directionnel suivant le même processus que la vraie coulée centrifuge.

En règle générale, la coulée centrifuge produit des formes de rotation comme des cylindres. En particulier, des pièces comme les coussinets, les disques d'embrayage, les segments de piston et les chemises de cylindre, etc. De plus, le coulage de métal au centre du moule aide à réduire les défauts tels que les trous de soufflage, le retrait et les poches de gaz. Cependant, il ne convient pas à tous les types d'alliages métalliques.

| Avantages | Désavantages |

| Amélioration des rendements de processus et réduction des pertes | La coulée centrifuge nécessite des investissements importants |

| Le moulage a une densité élevée et presque aucun défaut | Besoin de main-d'œuvre qualifiée |

| Le processus est pratique pour fabriquer des pièces moulées en métal composite de baril et de manchon | Fabrication de formes spécifiques |

| Aucune exigence de portes et de contremarches |

7. Moulage en mousse perdue

La méthode de moulage en mousse perdue est similaire au moulage de précision à la différence qu'elle utilise de la mousse pour le modèle au lieu de la cire. Une fois le motif formé, le revêtement avec une céramique réfractaire a lieu par trempage, revêtement, pulvérisation ou brossage. Ensuite, le métal fondu est versé dans le moule pour former le produit souhaité.

Cette technique peut être utilisée pour divers matériaux tels que l'acier allié, l'acier au carbone, la fonte alliée, l'alliage ferreux, etc. En particulier, des produits tels que le corps de pompe, les bouches d'incendie, les vannes et les raccords sont fabriqués par le procédé de coulée en mousse perdue.

La coulée de mousse perdue possède de nombreux avantages, notamment une production de haute précision et de haute précision. Cependant, il existe quelques limites à ce processus qui le rendent inadapté aux applications à faible volume.

| Avantages | Désavantages |

| Coulée de haute précision | Coûts de modèle élevés pour une production à faible volume |

| Permet une conception flexible | Une faible résistance provoque une distorsion ou des dommages au motif |

| Production propre | De nombreux processus de production et des délais de livraison plus longs |

| Économique pour la production à grand volume |

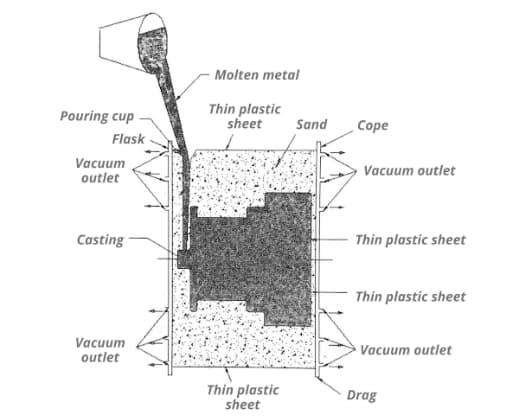

8. Coulée sous vide

Coulée sous vide, comme son nom l'indique, est le type de coulée où la production se produit sous une pression de vide de 100 bars ou moins pour évacuer les gaz de la cavité du moule. Dans ce processus, le métal en fusion est versé dans la cavité du moule à l'intérieur d'une chambre à vide afin d'éliminer les bulles et les poches d'air. L'évacuation sous vide de la cavité de la matrice réduit le piégeage des gaz à l'intérieur de la cavité pendant le processus d'injection de métal. Enfin, le métal est durci dans une chambre de chauffage et retiré du moule.

Le processus de moulage sous vide est populaire dans diverses industries, notamment l'automobile, l'aérospatiale, l'électronique, la marine, les télécommunications, etc. En conséquence, certains composants fabriqués par ce processus de fabrication comprennent des composants de châssis structurels et des pièces de carrosserie automobile.

| Avantages | Désavantages |

| Réduire la porosité, améliorer les propriétés mécaniques et la qualité de surface du moulage sous pression | Coût d'outillage élevé |

| Production de produits à parois minces | Le moule utilisé dans le processus a une courte durée de vie |

| Le soudage et le traitement thermique des produits sont possibles | Problèmes potentiels de creux |

| Convient pour la production à faible volume | |

| Aucune exigence pour la finition coûteuse d'outils durs | |

| Diminue les poches d'air et les bulles aux premiers stades |

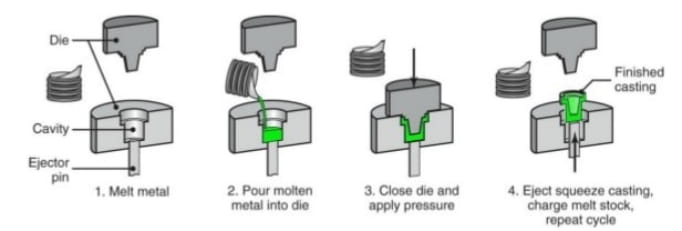

9. Presser le moulage

Le forgeage liquide ou moulage sous pression est un procédé hybride de formage des métaux qui fusionne le moulage en moule permanent et le matriçage en une seule étape. Dans ce processus, une quantité spécifique d'alliage métallique fondu est injectée dans une matrice et une pression est appliquée pour la façonner. Ensuite, la pièce métallique est chauffée à température de fusion et extraite de la filière.

En particulier, le moulage sous pression par compression est un processus de moulage potentiel pour les pièces critiques pour la sécurité dans les systèmes automobiles. Par exemple, les joints de cadre spatial, les fusées de direction avant en aluminium, les cadres de châssis, les supports ou les nœuds.

Ce type de coulée de métal combine les avantages des procédés de coulée et de forgeage. Par exemple, la haute pression appliquée lors de la solidification permet d'éviter les retraits et les porosités. Cependant, en raison d'exigences d'outillage spécifiques, il n'est pas aussi populaire que d'autres procédés de coulée pour la production de masse.

| Avantages | Désavantages |

| Élimine les défauts internes tels que les pores, les trous de retrait et la porosité de retrait | Moins de flexibilité dans la géométrie de la pièce |

| Faible rugosité de surface | Baisse de la productivité |

| Il peut empêcher la coulée des fissures | Exigences d'usinage élevées |

| Composants à haute résistance | Nécessite un contrôle précis, ralentissant le processus global |

| Pas de gaspillage de matériel |

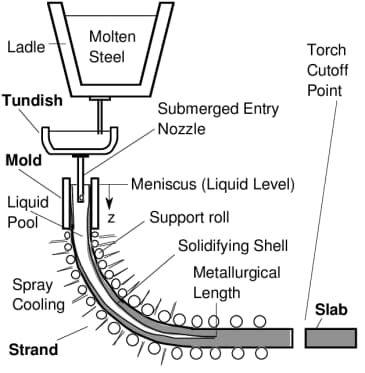

10. Coulée continue

Comme son nom l'indique, il permet une production de masse constante de profilés métalliques avec une section constante. Ce type de moulage est populaire dans la production de barres d'acier. De plus, la coulée verticale crée une coulée semi-continue comme des billettes, des lingots, des barres, etc.

Dans ce processus, le métal en fusion est versé à une vitesse calculée dans un moule à extrémité ouverte refroidi à l'eau qui permet à une surface de métal solide de se former sur le métal liquide au centre. La solidification du métal se produit donc de l'extérieur vers l'intérieur. Une fois ce processus terminé, des brins de métal peuvent être extraits en continu du moule. Des longueurs prédéterminées de produits peuvent être coupées par des cisailles mécaniques ou des chalumeaux oxyacétyléniques mobiles.

Généralement, les produits créés par coulée continue sont homogènes, consistants et denses. Cependant, il limite également son utilisation à de telles applications. Quelques autres avantages et inconvénients sont :

| Avantages | Désavantages |

| Gamme variée de produits de coulée allant de la bande de quelques millimètres d'épaisseur aux billettes et brames plus grandes | Nécessité d'un refroidissement continu des moules, sinon, un rétrécissement de la ligne centrale se développe |

| Réduction des coûts grâce à une production continue | Coulée de formes simples uniquement avec une section constante |

| Moins de gaspillage de matière | Nécessite un grand espace au sol et un investissement initial élevé |

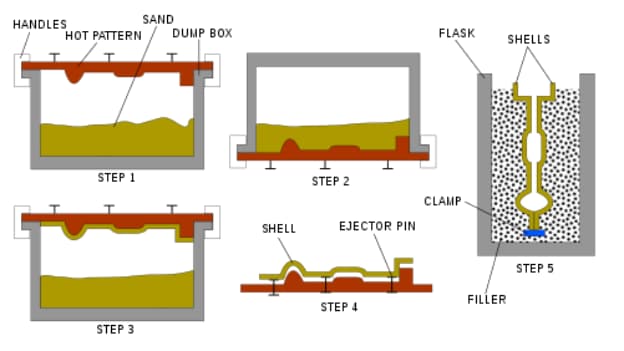

11. Moulage en coquille

Le moulage en coque est un processus de coulée de moule consommable. Il est similaire au processus de moulage au sable, sauf que la coquille de sable durcie forme la cavité du moule au lieu d'un flacon de sable. Le sable utilisé est plus fin que celui utilisé dans le moulage au sable et il est mélangé avec une résine afin qu'il puisse être traité thermiquement et durci dans la coque autour du motif.

Le moulage en coque fabrique des produits industriels, par exemple des carters de boîtes de vitesses, des bielles, des bateaux de petite taille, des capots de camions, des têtes cylindriques, des arbres à cames, des corps de soupapes, etc.

Les produits de coulée possèdent une bonne finition de surface et une bonne précision dimensionnelle. Cependant, la limitation de ce type de moulage inclut la limitation de taille et de poids des pièces. Quelques autres avantages et inconvénients sont :

| Avantages | Désavantages |

| Fonderie de pièces minces et complexes | Ne convient pas à la production à petite échelle |

| Main-d'œuvre semi-qualifiée | Limitations de taille et de poids |

| Aucun autre usinage requis | Motif métallique spécial requis, ce qui le rend coûteux pour les gros moulages |

| Prise en compte des défauts de surface |

Étapes de base de la production de différents moulages

La plupart du temps, les processus de coulée suivent certaines étapes de base comme la fabrication de modèles, la fabrication de moules, la sélection et le coulage d'alliages métalliques et enfin, la finition de la pièce moulée.

- Modélisme

Pour créer un motif, il est important de déterminer la forme du moule. Pour cela, les matériaux utilisés sont la cire, le sable, le plastique ou encore le bois.

- Fabrication de moules

Ensuite, il est nécessaire de créer différents types de moules pour la coulée. Les moules à usage unique peuvent être fabriqués à partir de sable, de plâtre ou d'une coque en céramique. Chacun d'eux a une méthode de production différente. De plus, les modèles en mousse ou en cire sont brûlés dans un four.

- Choisissez des alliages métalliques

Les pièces moulées en métal sont produites à partir d'alliages ferreux ou non ferreux. Les alliages sont un mélange chimique d'éléments dont les propriétés mécaniques sont les meilleures pour les applications finales de coulée. Où, les alliages ferreux comprennent l'acier, la fonte malléable et la fonte grise. Alors que les métaux non ferreux comprennent alliages d'aluminium, bronze et cuivre.

- Faire fondre et couler l'alliage

Après la sélection des alliages métalliques, l'étape suivante est le coulage du métal dans le moule. Le processus consiste à placer un métal solide sur un creuset et à le chauffer avec une flamme nue ou à l'intérieur du four jusqu'à ce qu'il fonde. Pour les petites coulées, il est possible de couler le métal en fusion directement du creuset. Cependant, les pièces moulées plus grandes peuvent nécessiter le transfert du métal dans une poche plus grande avant de verser dans le moule.

- Finition

Après solidification, le produit de coulée est retiré et finition de surfaces métalliques se fait dessus. En outre, le processus de finition peut inclure l'élimination de l'excédent de matériau par grattage ou usinage pour les déchets plus gros.

Sous-traitez vos besoins de casting à RapidDirect

Il est important de choisir le bon type de processus de moulage et d'expertise pour vos produits. Chez RapidDirect, nous vous donnons accès à une équipe d'ingénieurs professionnels possédant une vaste expérience dans différents services de moulage, comme service de moulage sous pressions, coulée sous vide, etc. L'expertise de notre équipe de travail nous permet de mieux vous conseiller et de répondre à toutes vos questions.

Nous fournissons des devis en ligne rapides pour vos pièces sur télécharger un fichier de conception sur notre plateforme de devis en ligne. Vous pouvez être assuré que nous fournissons le meilleur à des prix compétitifs sur le marché.