Découvrez le secret d'un moulage par injection parfait ! Les petits détails autour du moule qui garantissent que les pièces aux formes les plus parfaites sont les noyau et cavitéCes fonctionnalités permettent non seulement de fournir des dimensions précises, mais améliorent également la productivité. Vous souhaitez savoir comment elles fonctionnent, ce qui les rend importantes et comment sélectionner au mieux les matériaux ? Lisez ce guide et découvrez comment choisir les bons matériaux. noyau et cavité la conception peut améliorer vos projets de moulage par injection !

Que sont le noyau et la cavité dans le moulage par injection ?

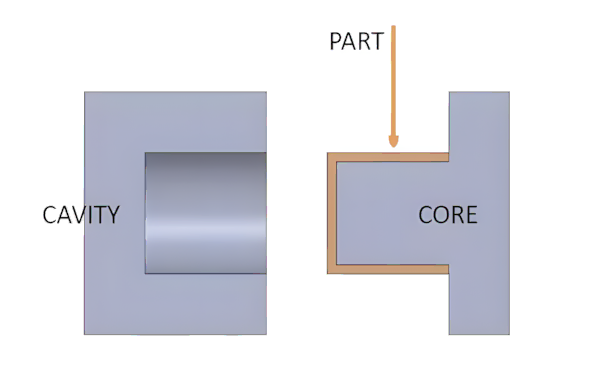

Il est facile de distinguer le noyau et la cavité d'un moule d'injection. Ils forment les deux moitiés qui créent un moule complet, dans lequel le plastique fondu est injecté pendant le processus. La partie centrale est responsable de la surface interne, tandis que la cavité forme la surface extérieure.

Le noyau est la partie qui constitue la moitié mobile du moule et qui concerne également les surfaces internes de l'article fabriqué, telles que les trous, les creux et les zones en contre-dépouille. Sur la moitié dotée du système d'éjection, la position du noyau permet une éjection en douceur de la pièce après le processus de moulage. Étant donné que la pièce reste dessus, lors de l'ouverture du moule. Il se présente sous des angles pour que le dessin ne colle pas.

De plus, le noyau d’un moule comporte également des canaux de refroidissement qui aident à maintenir le niveau de température et à réduire le temps de cycle.

L'autre moitié de la cavité est la cavité en forme de coque du moule. Son rôle est de créer les contours et les détails du produit, y compris les surfaces extérieures larges et régulières. Pour façonner l'outil de cavité, des motifs distincts sont découpés avec précision. Cela permet aux pièces en plastique moulées de s'adapter précisément aux zones usinées. Les canaux de refroidissement contrôlent la température pendant le processus de moulage. De plus, les évents peuvent évacuer l'air ou le gaz emprisonné car la cavité est le dernier composant de la conception. Par conséquent, elle est souvent texturée ou polie pour répondre aux spécifications de conception.

Un autre élément à prendre en compte est le positionnement de la cavité, du noyau, des inserts et des composants auxiliaires. Cela a un impact direct sur leur fonctionnalité et leur précision dans les résultats finaux. placement du noyau et de la cavité dépend des rayons, du contour, de la contraction thermique du matériau, de la position du système de refroidissement, etc. La prise en compte de ces facteurs pour des emplacements optimaux du noyau et de la cavité améliore la facilité de moulage, de refroidissement et d'éjection.

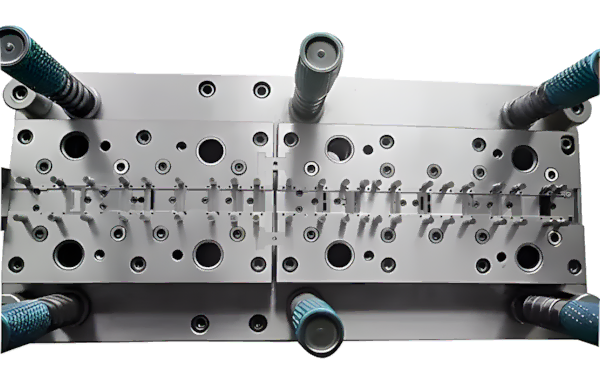

De plus, vous devez comprendre qu'un moule est un élément d'outillage essentiel de la machine de moulage par injection. Ils fonctionnent tous deux ensemble avec d'autres mécanismes fonctionnels et de contrôle pour créer les pièces ou produits souhaités.

Comment distinguer le noyau et la cavité dans le moulage par injection ?

Les termes « noyau » et « cavité » désignent deux parties différentes d’un moule d’injection que l’on peut distinguer par leurs caractéristiques plus ou moins évidentes. Par exemple leur apparence, leur structure, leur forme, leur position ou leurs marquages. Voici comment on les identifie ;

- L'aspect général : Le noyau d'un moule est la partie de l'outil de moulage qui est souvent surélevée par rapport à la cavité et qui découpe généralement les trous ou les évidements des pièces du moule. Il est généralement considéré comme une forme solide surélevée ou imposante. D'autre part, la cavité dans l'outil de moulage par injection est la découpe ou la partie qui produit l'aspect extérieur d'un produit comme sa peau ou sa surface. La cavité du moule est également considérée comme une zone enfoncée ou creusée.

- Test: Lors du processus de décomposition du moule, la pièce a tendance à rester sur le noyau. Expliquons cela avec un exemple : le noyau se trouve presque dans la partie mobile du moule et le système d'éjection le suit. Lors des tests, les composants retirés du moule auront une caractéristique de noyau interne différente et une forme externe de cavité.

- Structure: Le noyau est assez solide et épais car il subit une pression de moulage lors de sa construction. Il dispose généralement de fonctionnalités intégrées telles que des broches de refroidissement et d'éjection. plaque à cavité qui est l'autre moitié du moule stationnaire peut se permettre d'être plus jolie et plus fine dans les détails. Parce qu'elle aide à définir les contours extérieurs de la pièce.

- Forme et position : Le noyau du moule est situé du côté mobile. Il est dense, solidement axial et s'étend généralement en forme cylindrique ou conique pour créer des caractéristiques internes pour le composant. Vue de l'autre extrémité de la moitié fixe, la cavité de moulage par injection est relativement plus large et plus profonde pour donner la forme extérieure au composant. La limite entre le noyau du moule et la cavité est la ligne de séparation.

- Marquages et autres : Les noyaux et les cavités sont généralement identifiés à l'aide de numéros ou de marques. Par exemple, les marques des broches d'éjection identifient le côté du noyau. Les côtés des cavités sont cependant moins détaillés et sont généralement lisses, avec des noms et des numéros de pièces en relief sur les surfaces externes du composant.

Types de noyaux et de cavités pour le moulage par injection

Le noyau et la cavité de moulage par injection sont de types différents en fonction de la géométrie des pièces et des procédés de fabrication. Certaines des configurations les plus courantes sont les suivantes :

i) Noyaux et cavités fixes

Les noyaux et cavités fixes sont les plus basiques et, inversement, les plus fréquemment utilisés. Ce sont des éléments stationnaires qui fournissent la géométrie pour la plupart des pièces conventionnelles. Ils conviennent aux conceptions simples n'incorporant pas de caractéristiques complexes telles que des contre-dépouilles ou des filetages. En tant que solutions peu coûteuses et très durables, les noyaux fixes noyaux de moulage et les cavités sont idéales pour la production en série de volumes considérablement élevés. Leur seule limitation est l'incapacité à accueillir des caractéristiques internes ou externes complexes.

ii) Noyaux et cavités amovibles

En raison de l'interchangeabilité noyaux de moule et des cavités, il est possible de créer des pièces entièrement nouvelles avec des tailles de noyau et de cavité différentes ou sous un angle différent avec le même moule. Diverses inserts peuvent faire des adaptations de sorte que les fabricants devront facilement adapter une certaine conception. Vous pouvez le faire simplement en modifiant ses dimensions ou avec des caractéristiques que vous allez modifier.

Ce type de machine est idéal pour la fabrication de prototypes ou de versions multiples du produit qui ne sont pas de production de masse. En réduisant le besoin d'outils de persistance, la flexibilité de conception qui accompagne les noyaux et les cavités interchangeables offre une plus grande flexibilité de production.

iii) Noyaux pliables

Noyaux pliables Les noyaux pliables sont des structures qui soulagent les contre-dépouilles internes ou d'autres caractéristiques qui, autrement, forceraient la pièce à s'enfoncer dans la cavité. Ces noyaux s'effondrent vers l'intérieur après le moulage, ce qui permet à la pièce de se détacher facilement. Les noyaux pliables sont couramment utilisés pour les composants dotés de filetages, de nervures internes ou d'autres géométries internes complexes. Ils rendent les moules plus complexes et plus coûteux. Mais ils sont nécessaires pour atteindre l'objectif des pièces qui ont des conceptions complexes à l'intérieur.

iv) Dévissage des cavités et des noyaux

Le dévissage des cavités et des noyaux utilise des inserts filetés pour produire des capsules de bouteilles ou des pièces similaires avec des trous filetés. Ces noyaux tournent à l'intérieur du moule pour retirer la pièce lors de l'éjection et donner aux filetages une forme appropriée. Les méthodes les plus courantes impliquent l'utilisation de moteurs ou d'autres dispositifs mécaniques. Le dévissage des noyaux est plus complexe et plus coûteux, mais il est nécessaire pour réaliser des filetages précis avec le processus de moulage par injection.

Calcul des dimensions de profondeur du noyau et de la cavité pour le moulage par injection

Dimensions de profondeur du noyau et cavité sont essentielles pour la forme, la résistance et la facilité de démoulage souhaitées des pièces moulées par injection. Ces dimensions dépendent de la forme de la pièce, des variations de volume du matériau et de la précision de la cavité lors du moulage par injection.

Détermination des dimensions des pièces

Le point de départ de cette section est la géométrie de la pièce. Mesurez la profondeur du noyau pour obtenir des caractéristiques à l'intérieur. Les mesures de la cavité sont importantes pour les limites extérieures. Pour éviter les erreurs de fabrication, il est essentiel que les mesures de profondeur soient cohérentes avec les spécifications fournies dans le modèle pour la conception et l'utilisation prévues de la pièce.

Sommets d'ajustement pour le rétrécissement attendu

Les matières plastiques adoptent une forme rigide après chauffage et mise en forme dans un moule. Cette cavité et cette profondeur de noyau doivent inclure les changements attendus suite au retrait. Le pourcentage de retrait de tout matériau dépend du type de polymère concerné. Il peut être compris entre 0.5 % et 2 % dans la plupart des cas. Le calcul est le suivant :

Profondeur ajustée = Profondeur de la pièce × (1 + taux de rétrécissement)

Supposons que la profondeur de la pièce soit de 50 mm et que le taux de retrait soit de 1.5 %, alors la profondeur ajustée serait :

50×(1+0.015)=50.75 mm

Intégration des tolérances dans la conception des pièces

Pour un assemblage et un fonctionnement corrects des pièces, ajoutez les tolérances au noyau et à la profondeur de la cavité dans les conceptions de moulage par injection. Les tolérances standard sont spécifiques à l'application mais permettent de fabriquer des pièces sans être trop lâches ou trop serrées.

Hauteurs de rétrécissement et de tirage

Afin de faciliter le démoulage, les dimensions de profondeur doivent également inclure la conicité de la pièce à mouler. Un angle de dépouille de 1 à 3 degrés s'applique à la pièce. Les angles de dépouille sont également vérifiés sur CAO et sur prototype pour s'assurer que le produit final est bien ajusté et fonctionnel.

La profondeur prévue pour les dimensions du noyau et de la cavité permettra de respecter les tolérances de dissolution, les tolérances normales et les angles de dépouille appropriés dans la structure du moule. Elle garantit ainsi des pièces moulées de haute qualité.

Sélection des matériaux pour le noyau et la cavité

Votre cavité et noyau d'un moule Les pièces moulées doivent supporter une usure quotidienne, le choix du matériau est donc très important. Les matériaux varient en fonction des exigences de production, de la complexité des pièces et du noyau ou de la cavité de moulage.

a) Aluminium

L'aluminium est léger, facile à travailler et relativement bon marché. Il est donc idéal pour la fabrication de moules destinés à la fabrication de prototypes ou de petites séries. Il possède de bonnes propriétés de conductivité thermique. Il permet ainsi un refroidissement plus rapide, réduisant ainsi le temps de cycle. Sa solidité et sa résistance à l'usure sont cependant médiocres par rapport à l'acier. Par conséquent, vous ne pouvez pas l'utiliser pour mouler de grandes pressions ou des plastiques résistants.

b) Acier inoxydable

L'acier inoxydable présente également une bonne résistance à différents types de corrosion et d'usure. Il est donc idéal pour les moules destinés à la fabrication de matériaux abrasifs ou corrosifs tels que les plastiques chargés de verre et le PVC. De plus, il peut également donner une bonne finition de surface de la cavité à la cavité afin que les surfaces des pièces soient lisses et précises. Cependant, il est coûteux et plus difficile à usiner que l'aluminium. Mais il est bon et dure pendant une longue série de cycles de production.

c) Acier trempé

La plupart des fabricants produisent des moules multi-empreintes en acier trempé. Cet acier présente des caractéristiques opérationnelles intéressantes, telles que la solidité, la résistance à l'usure et un degré élevé de durabilité. Il résiste ainsi à des niveaux de pression et de température importants. Cependant, les moules en acier trempé sont coûteux à produire, mais ils sont durables et conservent des performances uniformes. Il est donc économique pour la production de masse.

d) Alliages de cuivre et de béryllium

Les alliages de cuivre et de béryllium ont de très bonnes propriétés de conduction thermique. Ils permettent un bon contrôle du refroidissement pendant le cycle, réduisant ainsi les cycles. En raison de leurs bonnes propriétés thermiques, ils sont souvent utilisés comme noyaux de moulage ou inserts pour les zones soumises à des conditions de chaleur. Ces alliages offrent également une bonne résistance à l'usure mais ils sont relativement coûteux. Pensez à les manipuler avec précaution car ils présentent certains risques pour la santé lors de l'usinage.

Importance du noyau et de la cavité pour le moulage par injection

Moulage par injection La cavité et le noyau ont un impact direct sur la qualité, l'efficacité et la durée de vie de l'ensemble du processus. Cependant, leur construction et le choix des matériaux sont très importants.

- Durée de vie de l'outillage : La partie centrale et la cavité du moule doivent résister à une pression et une température élevées pendant le processus de moulage. Une conception de forme appropriée et un matériau solide garantissent qu'ils ne subissent pas d'usure. Cela leur permet de durer longtemps. Oui ! Cela permet de réduire les coûts de maintenance et les temps d'arrêt de la production seront également moindres.

- Précision extrême : Ces noyaux permettent de minimiser les imperfections des pièces fabriquées. De plus, ils permettent de conserver une qualité uniforme. Ce niveau de précision est idéal pour les industries automobile, médicale et électronique où les spécifications doivent être précises.

- Éjection et refroidissement : Le noyau du moule lui-même est souvent destiné à soutenir la pièce pendant l'ouverture et à faciliter l'éjection. Les broches d'éjection et les canaux de refroidissement doivent être activement placés avec le noyau et la cavité dans les positions correctes. Cela facilitera l'éjection de la pièce et le contrôle approprié de la température. Un meilleur contrôle de la température améliore la vitesse de refroidissement. Cela réduit finalement le temps de cycle et les risques de déformation et de retassures.

- Assistance pour les fonctionnalités sophistiquées : Les pièces complexes telles que les filetages, les contre-dépouilles et les évidements internes trouveront leur place dans la cavité et le noyau. Des fonctionnalités plus avancées telles que les noyaux pliables et dévissables permettent également le moulage de pièces complexes.

- Coûts réduits: La présence de noyaux et de cavités bien conçus contribue également à réduire les quantités de matériaux gaspillés. De plus, elle minimise les produits défectueux et réduit les délais de production. Il en résulte une réduction des coûts globaux du processus de fabrication et un fonctionnement plus efficace.

Mot de la fin

Pour conclure, le noyau et cavité sont les composants les plus critiques qui déterminent le succès du processus de moulage par injection rapide. Leur conception, les matériaux utilisés dans la production et leur fonction sont tous bien pensés, ce qui permet de produire des pièces de haute qualité tout en étant économiques en termes d'efficacité et de durabilité. Peu importe la complexité des formes des éléments ou leur simplicité, le noyau et la cavité garantissent la présence de poches peu coûteuses et résistantes. Ainsi, ils trouvent leur application dans diverses industries pour une fabrication sans couture.

D'accord ! Ainsi, les fabricants sont en mesure d'améliorer leur efficacité, de réduire les défauts et d'obtenir de meilleurs résultats globaux en appréciant l'importance et les paramètres du noyau et de la cavité qui façonnent leur configuration. Dans les environnements de production modernes, atteindre un équilibre souhaitable entre résistance, précision et conception efficace des noyaux et des cavités n'est pas seulement une exigence technique, mais aussi un avantage commercial.