L'usinage CNC a rapidement dominé l'industrie manufacturière ces dernières années en raison de sa haute précision et de sa répétabilité. Avec plusieurs technologies CNC disponibles aujourd'hui, comprendre le Bases de l'usinage CNC vous aidera à distinguer leurs caractéristiques. L'une de ces technologies innovantes est Tournage CNC.

Il s'agit d'enlever des matériaux d'une pièce rigide en rotation à l'aide d'un outil de coupe non rotatif d'un centre de tournage ou d'un tour. Le processus de tournage CNC peut produire des composants de différentes formes et tailles en fonction du type d'opération de tournage.

Bien que ce concept semble assez simple, le tournage CNC de haute qualité peut être complexe. Supposons que vous vous demandiez en quoi consiste ce processus de fabrication et ce qu'il faut pour obtenir les meilleurs résultats. Dans ce cas, cet article répondra à toutes vos questions sur le tournage CNC.

Qu'est-ce que le tournage CNC?

Le tournage CNC est un procédé d'usinage soustractif très précis et efficace qui fonctionne sur le principe du tour. Il s'agit de placer l'outil de coupe contre une pièce de tournage pour enlever de la matière et donner la forme souhaitée.

Le centre de tournage ou le tour reste sécurisé pendant que la matière première tourne à grande vitesse. Lorsque la pièce tourne le long d'un double mouvement d'axe de machine de tournage CNC, un outil de coupe à point unique aide à façonner le matériau. Des programmes informatiques aident à contrôler le centre de tournage ou le tour, assurant la production de composants méticuleusement précis.

Les gens confondent Tournage et fraisage CNC, mais ce sont des processus différents. Le fraisage CNC et la plupart des autres processus CNC soustractifs fixent souvent la pièce à un lit pendant qu'un outil de rotation coupe le matériau. En revanche, le tournage CNC utilise un processus inverse qui fait tourner la pièce tandis que le foret reste statique.

Quelles formes de pièces nécessitent un tournage CNC ?

En raison de son mode de fonctionnement, le tournage CNC est généralement utilisé pour produire des composants de forme cylindrique ou oblongue. Cependant, il peut également créer plusieurs formes avec des symétries axiales. Ces formes comprennent des cônes, des disques ou une combinaison de formes. Certains centres de tournage peuvent même effectuer des opérations de tournage polygonal avec des outils rotatifs spéciaux. De cette façon, vous pouvez créer des composants hexagonaux ou carrés.

Avantages de Tournage CNC

Le tournage CNC présente plusieurs avantages, dont les suivants :

Précision

Le tour CNC peut exécuter des mesures exactes et éliminer les erreurs humaines à l'aide de fichiers CAO ou FAO. Les experts peuvent fournir une précision incroyablement élevée à l'aide de machines de pointe, que ce soit pour la production de prototypes ou l'achèvement de l'ensemble du cycle de production. Chaque coupe est précise puisque la machine utilisée est programmée. En d'autres termes, la dernière pièce du cycle de production est identique à la première pièce.

Flexibilité

Les centres de tournage sont disponibles en différentes tailles pour s'adapter à la flexibilité de vos applications. Le réglage est plutôt facile car les tâches de cette machine sont préprogrammées. L'opérateur peut terminer votre composant en effectuant les ajustements de programmation nécessaires à votre programme CAM ou même construire quelque chose de complètement différent. Par conséquent, vous pouvez compter sur la même société de services d'usinage CNC de précision si vous avez besoin de nombreuses pièces uniques.

Sécurité

Les entreprises de fabrication adhèrent à des règles et réglementations de sécurité strictes pour garantir une sécurité totale. Comme la machine de tournage est automatique, moins de main-d'œuvre est nécessaire car l'opérateur n'est là que pour surveiller la machine. De même, le corps du tour utilise des dispositifs de protection entièrement fermés ou semi-fermés pour éviter les particules volantes de l'article traité et réduire les dommages à l'équipage.

Résultats plus rapides

Il y a moins de risque d'erreur lorsque les tâches spécifiées par programmation sont effectuées sur des tours CNC ou des centres de tournage. En conséquence, cette machine peut terminer la production plus rapidement sans sacrifier la qualité de sortie finale. Enfin, vous pouvez recevoir les composants nécessaires plus rapidement qu'avec d'autres options.

Applications de tournage CNC dans tous les secteurs

Le tournage CNC est utilisé dans de nombreux secteurs qui nécessitent des pièces cylindriques précises. Voici quelques exemples concrets :

Automobile: Production de composants tels que des arbres, des pistons et des engrenages, qui doivent tous répondre à des spécifications exactes pour le bon fonctionnement et la durabilité du véhicule.

Aérospatial: Les composants d'aéronefs, tels que les pièces de moteur et le train d'atterrissage, exigent une grande précision et sont souvent fabriqués à partir de matériaux spécialisés. Le tournage CNC garantit que ces pièces respectent les tolérances strictes requises pour la sécurité et la fiabilité en vol.

Médical: Dans le secteur médical, les implants, les outils et les dispositifs chirurgicaux requièrent une précision extrême. Les pièces doivent également être fabriquées à partir de matériaux biocompatibles pour une utilisation sûre dans les procédures médicales.

Pétrole et gaz: Les vannes, les tuyaux et les équipements de forage doivent résister à des environnements difficiles et à des pressions élevées. Ces composants sont fabriqués à partir de matériaux conçus pour résister à des conditions extrêmes, garantissant ainsi une résistance et une fiabilité à long terme.

Comment La Tournage CNC Travail?

Le processus de tournage CNC peut être assez complexe. Cependant, nous vous donnerons une décomposition simplifiée et par étapes du processus, de la conception à la fabrication.

Les étapes générales du tournage CNC sont :

Étape 1 : Convertir le fichier de conception CAO en programme CNC

La première étape consiste préparation d'un fichier CAO pour la traduction en langage machine de tournage CNC. Cela n'implique pas de programmation avancée. Vous devez déjà avoir quelques dessins 2D de votre conception. Dans ce cas, vous devez capturer ces conceptions électroniquement à l'aide d'un logiciel tel qu'AutoCAD ou SolidWorks.

Une fois qu'il y a une conception électronique au format de fichier CAO, vous pouvez ensuite la convertir en un programme CAM. Vous pouvez également utiliser les mêmes outils logiciels mentionnés ci-dessus pour exporter le dessin au format CAM. L'ingénieur de fabrication peut alors utiliser le logiciel pour tester la fabricabilité du composant.

Étape #2 : Préparer le tour CNC

La prochaine étape est la configuration de la machine. Bien que la plupart des processus soient automatisés, un opérateur est toujours nécessaire. Pour préparer efficacement le tour CNC, vous devez suivre ces étapes :

- Assurez-vous d'avoir coupé l'alimentation. Le processus d'usinage CNC peut devenir assez dangereux. Vous devez donc faire très attention et vérifier les interrupteurs d'alimentation.

- Fixez la pièce sur le morceau. Le mandrin est chargé de maintenir la pièce en place pendant le processus de tournage. Ne pas le charger correctement peut être dangereux et entraîner des composants aux dimensions incorrectes.

- Charger la tourelle porte-outils. Plusieurs outils sont impliqués dans l'opération de tournage, vous devez donc vous assurer que vous choisissez le bon outil pour votre finition spécifique. La tourelle aidera à contenir autant d'outils que possible à la fois pour vous offrir une opération transparente.

- Assurez-vous que le calibrage est correct. Vous devez régler l'outil et la pièce dans le bon sens pour vous assurer que le résultat répond aux exigences.

- Téléchargez le programme CNC. La dernière étape avant de commencer l'opération consiste à télécharger le code CNC dans la machine.

Vous devez garder deux variables à l'esprit à ce stade. La première est la vitesse de rotation (la vitesse à laquelle la pièce tourne). La deuxième variable est la vitesse d'avance (la vitesse de l'outil de coupe lorsqu'il se déplace le long d'une pièce en rotation).

Un machiniste professionnel doit déterminer ces valeurs car de mauvaises estimations affecteront les résultats finaux. De plus, des estimations incorrectes de certains matériaux peuvent entraîner des finitions inégales ou des dommages irréparables à la pièce.

Cela dit, vous pouvez vous en tenir à une faible vitesse de rotation et à une vitesse d'avance élevée pour « dégrossir » la forme. D'autre part, une vitesse de rotation élevée et une vitesse d'avance plus faible sont idéales pour les finitions lisses et les pièces avec des exigences de tolérance précises.

Étape #3 : Fabriquer les pièces tournées CNC

La dernière étape consiste à fabriquer la pièce souhaitée. Vous pouvez choisir différentes opérations de tournage en fonction du résultat que vous souhaitez obtenir. De plus, la complexité de la pièce déterminera le nombre de cycles que vous aurez. Le calcul du temps de cycle vous aidera à connaître le temps final passé sur le composant, ce qui est crucial pour le calcul des coûts.

Typiquement, le temps de cycle de retournement comprendra :

- Temps de chargement. Bien que cela fasse partie de la configuration, un cycle peut nécessiter un autre moyen de charger la pièce sur la machine.

- Temps de coupe. C'est le temps qu'il faut pour couper la pièce. L'avance et la profondeur de coupe sont des facteurs qui affectent le temps de coupe.

- Temps d'inactivité. Toute opération qui n'implique pas de coupe est une opération inactive. Par exemple, modifier les paramètres du centre de tournage, le mouvement de l'outil, etc.

Le résultat du processus de fabrication dépendra de la matière première utilisée. Un composant obtenu à partir de plastique différera par sa fonctionnalité et sa rugosité de surface d'un composant métallique.

Paramètres clés du tournage CNC

La réussite d'une opération de tournage CNC dépend de plusieurs facteurs critiques. Les machinistes doivent contrôler précisément ces paramètres pour obtenir la qualité de pièce, la finition de surface et l'efficacité d'usinage souhaitées.

La vitesse: Cela détermine la vitesse de rotation de la broche, mesurée en tours par minute (RPM). Le matériau usiné et l'outil de coupe utilisé déterminent la vitesse correcte. Par exemple, le tournage CNC de l'aluminium nécessite généralement des vitesses plus élevées que le tournage de l'acier.

Taux d'alimentation : La vitesse d'avance détermine la vitesse à laquelle l'outil de coupe se déplace sur la pièce, mesurée en pouces par minute (IPM) ou en millimètres par minute (mm/min). Les propriétés du matériau, les caractéristiques de l'outil et la finition de surface souhaitée contribuent toutes à déterminer la vitesse d'avance idéale.

Profondeur de coupe : Ce paramètre détermine la quantité de matière enlevée en un seul passage. Les coupes plus profondes enlèvent plus de matière plus rapidement, mais elles peuvent également augmenter l'usure de l'outil et générer une chaleur excessive.

Outil de coupe : Le type d'outil de coupe utilisé a un impact significatif sur le processus d'usinage. Différentes géométries, matériaux et revêtements d'outils conviennent à différents matériaux et opérations. Un outil approprié garantit des performances optimales, prolonge la durée de vie de l'outil et produit une finition supérieure.

Types d' Tournage CNC Opérations

Il existe divers types d'outils de tour pour CNC tournant. En conséquence, vous pouvez effectuer plusieurs opérations sur une pièce. Ces opérations sont classées en opérations externes et internes. Les opérations externes permettent de modifier le diamètre extérieur du composant. D'autre part, les opérations internes modifient le diamètre intérieur.

L'opération individuelle est définie par l'outil de coupe utilisé et le chemin qu'il emprunte pour retirer les matériaux. Vérifions-les.

Opérations spécifiques de tournage (externe)

Tournant

Dans ce processus, un outil de tournage à point unique se déplace le long du côté de la pièce pour enlever les matériaux et former différentes caractéristiques. Les fonctions qu'il peut créer incluent les effilements, les chanfreins, les marches et les contours. L'usinage de ces caractéristiques se produit généralement à de petites profondeurs de coupe radiales, avec plusieurs passes effectuées pour atteindre le diamètre final.

Le tournage conique consiste à produire des surfaces coniques en réduisant ou en augmentant progressivement le diamètre d'une pièce cylindrique.

Tournage dur

Ce type de tournage est réalisé sur des matériaux dont la dureté Rockwell C est supérieure à 45. Un traitement thermique de la matière est primordial avant de réaliser ce procédé. Le tournage dur vise à limiter ou à remplacer les opérations de rectification traditionnelles. Il concurrence favorablement le meulage grossier lorsqu'il est utilisé à des fins d'enlèvement de matière. Cependant, il peut ne pas convenir aux opérations où la dimension et la forme sont critiques.

Face à

Au cours de ce processus, l'outil de tournage monopoint rayonne le long de l'extrémité du matériau. De cette façon, il enlève de fines couches de matériau, offrant des surfaces planes et lisses. Les profondeurs d'une face sont généralement très faibles et l'usinage peut se faire en une seule passe.

Gorges

Cette opération implique également un déplacement radial d'un outil de tournage monopoint vers le côté de la pièce. Ainsi, il coupe une rainure qui a une largeur égale à l'outil de coupe. Il est également possible de faire plusieurs coupes pour former des rainures plus grandes que la largeur de l'outil. De même, certains fabricants utilisent des outils spéciaux pour créer des rainures aux géométries variées.

Séparation

Comme pour le rainurage, l'outil de coupe se déplace radialement sur le côté de la pièce. L'outil à pointe continue jusqu'à ce qu'il atteigne le diamètre intérieur ou le centre de la pièce. Par conséquent, il sépare ou coupe une partie de la matière première.

Opérations non spécifiques (internes)

Forage

Les outils d'alésage pénètrent dans la pièce pour couper le long de la surface interne et former des caractéristiques telles que des cônes, des chanfreins, des marches et des contours. Vous pouvez régler l'outil d'alésage pour couper le diamètre souhaité avec une tête d'alésage réglable.

Il peut être avantageux d'effectuer des opérations d'alésage après avoir percé un trou dans la pièce. Cela aidera à obtenir des dimensions plus précises.

Forage HORIZONTAUX

Le perçage enlève des matériaux des parties internes d'une pièce à l'aide de forets standard. Ces forets sont stationnaires dans la tourelle porte-outils ou la poupée mobile du centre de tournage.

Threading

Cette opération utilise un outil de filetage à pointe unique ayant un nez pointu à 60 degrés. Cet outil se déplace axialement le long du côté de la pièce pour couper des filets dans la surface extérieure du composant. Les machinistes peuvent couper des filets à des longueurs spécifiées, tandis que certains filets peuvent nécessiter plusieurs passes.

Moletage

Ce processus consiste à découper des motifs dentelés sur la surface de la pièce à l'aide d'un outil de moletage spécial. Ce motif sert d'amélioration visuelle ou de poignée.

Alésage

Cette opération de dimensionnement enlève de petites quantités de métal d'un trou déjà percé. Il aide à faire des trous internes avec des diamètres exacts. Par exemple, lorsque vous faites un trou de 6 mm avec un foret de 5.98 mm, vous pouvez facilement le lire à la dimension précise.

Besoin de pièces usinées précises et précises ? La fiabilité de RapidDirect Services de tournage CNC sont pour vous, y compris toutes les opérations de tournage spécifiques et non spécifiques. Notre technologie de pointe et nos techniciens expérimentés se combinent pour vous offrir des produits rentables et très rapides. Nos services d'usinage CNC vous aident à rester compétitif dans votre secteur.

Types d' Machine de tournage CNC

Vous pouvez utiliser quatre principaux types de tours CNC pour votre projet. Ils comprennent:

Centres de tournage horizontaux

Ce sont des machines fermées qui intègrent à la fois des capacités de perçage et de fraisage. Ce centre de tournage utilise une broche orientée horizontalement et des outils montés au-dessus de la pièce en rotation. Les outils de coupe coupent le matériau et utilisent la gravité pour évacuer les copeaux comme c'est le cas avec le fraisage. Les copeaux descendent dans le lit pour un retrait plus facile.

Centres de tournage verticaux

Un centre de tournage vertical combine le centre de tournage horizontal avec la fraiseuse CNC. La conception est telle que le mandrin rotatif est posé à plat sur le sol, assurant l'usinage de grandes pièces à des révolutions par minute (RPM) inférieures. Dans ce cas, la tourelle porte-outils s'approche par le côté. Il existe également des centres de tournage verticaux inversés avec la broche et le mandrin dans des positions inversées.

Tours horizontaux

Les tours horizontaux ont toutes les caractéristiques d'un tour conventionnel. La seule différence est que les programmes informatiques les contrôlent. De plus, leurs opérations principales sont de tourner et d'ennuyer.

Tours verticaux

Contrairement à un tour horizontal, un tour vertical maintient la pièce par le bas avant de la faire tourner. C'est une bonne option pour les ateliers d'usinage avec des contraintes d'espace. De plus, c'est l'option idéale pour travailler sur des pièces lourdes.

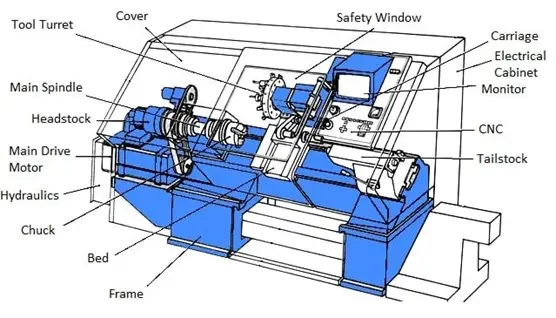

Composants de Machine de tournage CNC

Obtenir les meilleurs résultats d'une procédure de tournage nécessite une bonne compréhension de la machine-outil. Voyons les principaux composants d'un centre de tournage CNC.

Poupée

La poupée d'un centre de tournage constitue la partie avant de la machine. Il est généralement situé sur le côté gauche de la machine car il abrite la broche principale où le mandrin se fixe pour maintenir la pièce. Par conséquent, la poupée contient le moteur d'entraînement et les mécanismes d'alimentation de la broche.

La capacité de la barre de broche déterminera le diamètre maximal de la pièce à monter à travers la poupée.

Contre-pointe

C'est l'autre extrémité du centre de rotation. La poupée mobile se fixe au banc du tour, dans le but de supporter des matières premières plus longues. Le fourreau de la poupée mobile offre ce support en utilisant la force hydraulique. Alors que la force motrice provient de la broche, la poupée mobile accompagne la pièce.

Cependant, vous ne devez pas utiliser de poupée mobile lorsque le tournage frontal est important. La poupée mobile gênera l'opération.

Broche

De nombreuses personnes considèrent la broche comme le cœur de la machine-outil. La broche principale du tour CNC se compose d'un système d'entraînement de broche et d'un ensemble de broche. Ce sont des pièces mobiles de la machine-outil, y compris les moteurs, les engrenages et le mandrin.

Certains centres de tournage CNC utilisent une contre-broche ou des doubles broches. Ces centres utilisent souvent la deuxième broche au lieu d'une poupée mobile. La sous-broche se déplace longitudinalement vers la broche primaire sous le contrôle de l'instruction informatique. De cette façon, il est possible d'usiner l'arrière des pièces sans avoir besoin de chargement/déchargement supplémentaire pendant le processus.

Chuck et Collet

Le mandrin maintient la pièce par ses mâchoires, se fixant directement sur la broche. Cependant, il est remplaçable, permettant l'usinage de pièces de différentes tailles. D'autre part, une pince est une version plus petite du mandrin, ce qui permet l'usinage de pièces plus petites. Les pièces adaptées à une pince sont souvent d'environ 60 mm car elles offrent une meilleure prise pour les pièces plus petites.

Lit de tour

Le lit, généralement en fonte, est la plaque de base reposant sur la table sous l'espace de travail. Ce composant prend en charge plusieurs parties fixes et opérationnelles. Le lit se connecte à la poupée et traverse la poupée mobile. La tourelle à outils et les autres accessoires s'étendent sur toute la longueur du banc.

Le chariot

Ce composant supporte la tourelle porte-outils, l'alimentant et la guidant contre la pièce. Le chariot se compose de la tourelle, de la selle et du chariot transversal. Les centres de tournage CNC avec tourelles à outils motorisés ont généralement des outils rotatifs motorisés pour les opérations de fraisage. Cette capacité augmente la fonctionnalité de la machine tout en réduisant ou en éliminant les opérations secondaires.

Tourelle d'outils

À la place du chariot, les nouvelles machines améliorées sont livrées avec la tourelle à outils. Ceux-ci peuvent contenir plusieurs outils à la fois, vous permettant de changer les outils de coupe nécessaires à une opération spécifique. Cela signifie que vous pouvez passer d'une opération à l'autre sans prendre de temps.

Panneau de configuration

C'est là qu'intervient la commande numérique par ordinateur. C'est le cerveau derrière les opérations de tournage CNC, permettant à l'opérateur d'ajuster les programmes avant de démarrer le processus.

Différences entre les tours CNC et Centres de tournage CNC

Les tours CNC et les centres de tournage se ressemblent et effectuent les mêmes tâches. Cependant, il y a quelques différences à noter. Bien que les tours soient parmi les premiers outils d'usinage CNC, les centres de tournage sont des mises à niveau. Ils portent la capacité à un niveau supérieur, en ajoutant un changement d'outil automatisé, une élimination efficace des copeaux, des outils rotatifs sous tension et une finition facile de plusieurs composants.

L'une des principales différences est que les centres de tournage sont souvent logés avec des enceintes de machine complètes, protégeant l'opérateur des copeaux et des liquides de refroidissement utilisés dans le processus de coupe. Les centres de tournage utilisent des configurations «à banc incliné» par opposition à la conception «à plat». Par conséquent, cette conception unique peut mieux contrôler le flux de copeaux pour s'assurer qu'ils tombent directement sous la pièce.

Les centres de tournage CNC ont également des capacités de rotation plus élevées. Leurs conceptions robustes et innovantes leur permettent d'enlever de la matière à des cadences extrêmement élevées. De plus, les centres de tournage CNC peuvent facilement s'adapter aux "outils en direct", incorporant le fraisage, le taraudage et le perçage sur un profil de réglage.

L'alimentation automatique du matériau et le changement d'outils dans le cycle programmé garantissent que les centres de tournage CNC peuvent produire des pièces tournées CNC plus efficacement qu'un centre de tournage CNC. En raison de l'efficacité plus élevée et des capacités de production plus importantes, les centres de tournage CNC sont plus chers que les tours.

Par conséquent, si vous désirez une machine flexible pouvant accomplir une grande variété de tâches, le centre de tournage est le meilleur choix. Cependant, un tour CNC est idéal pour les petites séries et les pièces simples comme les bagues et les goupilles.

Bon matériel pour Tournage CNC

Il ya plusieurs matériaux pour l'usinage CNC processus. Beaucoup de ces matériaux conviennent également aux opérations de tournage CNC. Ils comprennent:

- Les métaux

- Les matières plastiques

- Le bois

- Le verre

- Cire

Ces matériaux nécessitent différents tours ou centres de tournage car ils ont des exigences spécifiques telles que la vitesse de rotation et l'avance.

Considérations de conception pour les pièces tournées CNC

L'optimisation de la conception de vos pièces pour le tournage CNC a un impact direct sur l'efficacité de l'usinage, le coût et les performances finales de la pièce. Tenez compte des facteurs clés suivants :

Sélection du matériau: Le choix du matériau est primordial. L'aluminium 6061, par exemple, offre une excellente usinabilité et une résistance adaptée à de nombreuses applications. Cependant, si la résistance à la corrosion est essentielle, l'acier inoxydable (par exemple, 304) peut être nécessaire, même s'il nécessite un outillage spécialisé et des vitesses d'usinage potentiellement plus lentes. Tenez compte de l'environnement d'exploitation et des exigences de performance. La pièce sera-t-elle soumise à des contraintes élevées ou à des conditions corrosives ? L'équilibre entre les propriétés du matériau et les besoins de l'application optimise à la fois la fonctionnalité et la fabricabilité.

Géométrie de la pièce : Une conception intelligente simplifie l'usinage. Réduisez au minimum les détails complexes tels que les cavités profondes et étroites ou les contre-dépouilles complexes. Ceux-ci peuvent augmenter le temps d'usinage et les coûts d'outillage en raison du besoin d'outils spécialisés et de vitesses de coupe plus lentes. Privilégiez des géométries plus simples qui offrent un accès facile aux outils. Par exemple, au lieu d'un angle interne aigu, concevez un rayon. Cela facilite l'enlèvement de matière plus en douceur, réduit les temps de cycle et, en fin de compte, diminue les coûts de production.

Tolérances: Le tournage CNC est capable de respecter des tolérances strictes, atteignant généralement ± 0.01 mm. Cependant, des tolérances trop strictes (par exemple, ± 0.001 mm) augmentent inutilement les coûts et la complexité de fabrication. Les tolérances standard, comme la norme ISO 2768-m (pour les métaux), suffisent souvent pour de nombreuses applications. Comprendre les plages de tolérance standard et spécifier uniquement ce qui est fonctionnellement nécessaire peut avoir un impact significatif sur les budgets des projets sans sacrifier les performances.

Finition de surface: Tenez compte de la finition de surface souhaitée dès le début du processus de conception. Une gamme de finitions est réalisable, allant de l'usinage brut au polissage, à l'anodisation ou au revêtement par poudre. Chacune d'entre elles a un impact sur l'esthétique, la fonctionnalité et le coût. Une surface usinée brute peut convenir aux composants internes, tandis qu'une surface polie ou revêtue peut être requise pour les pièces visibles. Une définition claire des exigences de finition de surface garantit que le produit final répond à la fois aux objectifs fonctionnels et esthétiques tout en maîtrisant les coûts.

À la recherche du meilleur Tournage CNC Prestations de service?

Vous savez maintenant ce qu'implique le tournage CNC et ses nombreux avantages. Cependant, vous ne pouvez obtenir ces avantages que lorsque vous obtenez Services de tournage CNC d'un partenaire de fabrication fiable. Dans ce cas, RapidDirect est votre meilleure option pour tous Services d'usinage CNC.

Nous proposons des technologies innovantes et des machines de tournage avancées pour vous aider à améliorer votre expérience d'usinage sur mesure. Nous combinons également les connaissances et l'expertise de nos techniciens avec un contrôle et une assurance qualité stricts pour vous fournir des pièces de haute qualité qui répondent à vos exigences.

Lorsque vous téléchargez votre fichier de conception sur notre plateforme de devis instantané, vous obtenez un devis instantané pour vos pièces. Nous proposons également une analyse DFM gratuite pour garantir la fabricabilité de votre composant. Tout cela à des prix compétitifs. Téléchargez votre fichier CAO aujourd'hui et commençons !

QFP

1. Que fait un tourneur CNC ?

Un tourneur CNC, également connu sous le nom d'opérateur de tour CNC, installe, utilise et entretient des tours CNC pour produire des pièces de précision. Il interprète les dessins techniques, programme les machines, sélectionne l'outillage et assure le contrôle qualité.

2. Quels outils logiciels sont utilisés dans le tournage CNC ?

Différents outils logiciels rationalisent les processus de conception, de programmation et d'usinage dans le tournage CNC :

- CAO (Conception Assistée par Ordinateur) : Crée le modèle initial de la pièce en 3D.

- FAO (Fabrication Assistée par Ordinateur) : Génère le programme CNC (code G).

- Simulateurs CNC : testez virtuellement le code G avant l'usinage.

- Logiciel de contrôle CNC : exécute le tour CNC et exécute le code G.

- Logiciel d'inspection : Vérifie l'exactitude des pièces finies.

Pour aller plus loin

Le tournage CNC est l'une des parties les plus cruciales de l'industrie manufacturière, donnant des résultats précis pour une large gamme de composants. Sa flexibilité et sa capacité de production assurent une production à grande échelle avec des résultats identiques.

Cet article a abordé divers aspects du tournage CNC, y compris ses avantages uniques. De cette façon, vous pouvez prendre la meilleure décision pour votre projet. Cependant, si vous avez besoin de conseils plus professionnels sur ce processus de fabrication, contacter Rapid Direct dès aujourd’hui.