カスタム板金曲げサービス

金属曲げを始める 見積もり

部品

リードタイム

サポート

何ですか

金属曲げ?

金属曲げ加工は、機械的な力を利用して金属を特定の角度や形状に変形させる加工プロセスです。このプロセスは、正確な角度や曲線を持つ部品の製造に不可欠であり、さまざまな業界で耐久性と機能性に優れた部品を作成するために不可欠です。

RapidDirectでは、 板金曲げサービス シンプルなデザインから複雑なデザインまで、お客様の多様なニーズにお応えします。当社の機械には、厳しい公差の部品でも精密な曲げを保証する高度な電動および油圧プレスブレーキが含まれています。当社の使いやすいプラットフォームからすぐに見積りを入手でき、3D CAD ファイルをアップロードしてすぐに見積りを受け取ることができます。この合理化されたプロセスにより、時間を節約し、設計から製造までのプロセスを効率的に簡素化できます。

当社の能力は曲げだけにとどまりません。幅広い後処理オプションを提供し、お客様が受け取る部品が完璧に曲げられるだけでなく、プロトタイプまたは最終製品にすぐに適用できる状態になることを保証します。

金属曲げはどのように機能しますか?

金属曲げ材料

幅広い板金からお選びいただけます 材料 アルミニウム、ステンレス鋼、真鍮など、さまざまな材質があります。それぞれの材質は独自の特性に基づいて選択されており、お客様のプロジェクトの特定のニーズや用途に最適な材質を推奨できます。

合金

アルミ5052

アルミ5083

アルミニウム 6061 (レーザーカッターで切断できますが、ベンダーでは切断できません。)

音響特性に優れていることで知られる真鍮は、展性が高く、金のような外観を呈します。装飾用途、ギア、バルブなどによく使用されます。

合金

真ちゅうC27400

真ちゅうC28000

真ちゅうC36000

注意:板金加工では5MMを超える厚さの真鍮は加工できません。

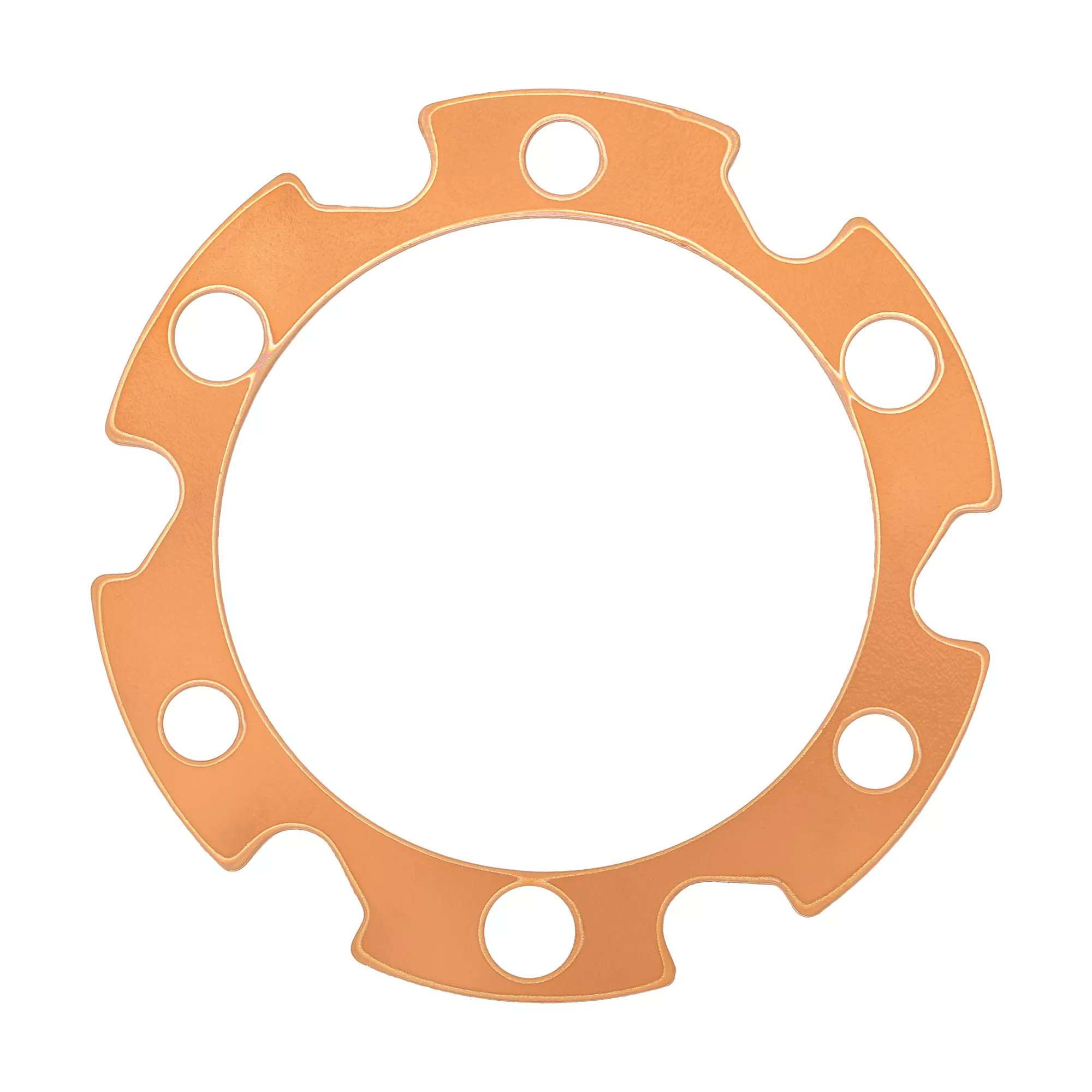

銅は電気伝導性と熱伝導性に優れています。延性も高いため、電気部品、屋根材、配管材に最適です。

合金

銅 C101(T2)

銅 C103(T1)

銅 C103(TU2)

銅 C110(TU0)

注意: 板金加工では、5MM を超える厚さの銅は加工できません。

非常に耐久性と強度に優れた鋼鉄は、建設業や重工業の必需品です。さまざまな元素と合金にすることで、硬度や耐腐食性などの特性を高めることができます。

合金

SPCC

亜鉛メッキ鋼(SGCC / SECC)

Q235

スチール1020

ステンレス鋼は耐腐食性に優れていることで知られています。強度があり、洗浄が簡単で、美しい仕上がりが維持されるため、医療、食品加工、海洋用途に適しています。

合金

ステンレス鋼 SUS 304

金属曲げ表面仕上げ

RapidDirectでは、 表面仕上げ 曲げられた金属部品の耐久性と外観を向上させ、さまざまな業界で求められる高い基準を満たします。

金属曲げ

機能

| 説明 | |

|---|---|

| 最大部品サイズ | 1.5m×1.5m |

| 金属の曲げ力 | 最大1000トン |

| 曲げ線の長さ | 7200ミリメートルまで |

| 曲げ厚さ | 60ミリメートルまで |

| 一般公差 | 当社の金属曲げ規格は ISO 2768 に準拠しています。 |

| エッジ/穴まで曲げ、単一サーフェス | +/- 0.254 mm (+/- 0.010 インチ) |

| 曲げ半径 | 材料の厚さと同じであること |

| 曲げ角度 | +/- 1° |

| 曲げ切断領域 | 4000ミリメートルまで |

| リードタイム | 5日以上 |

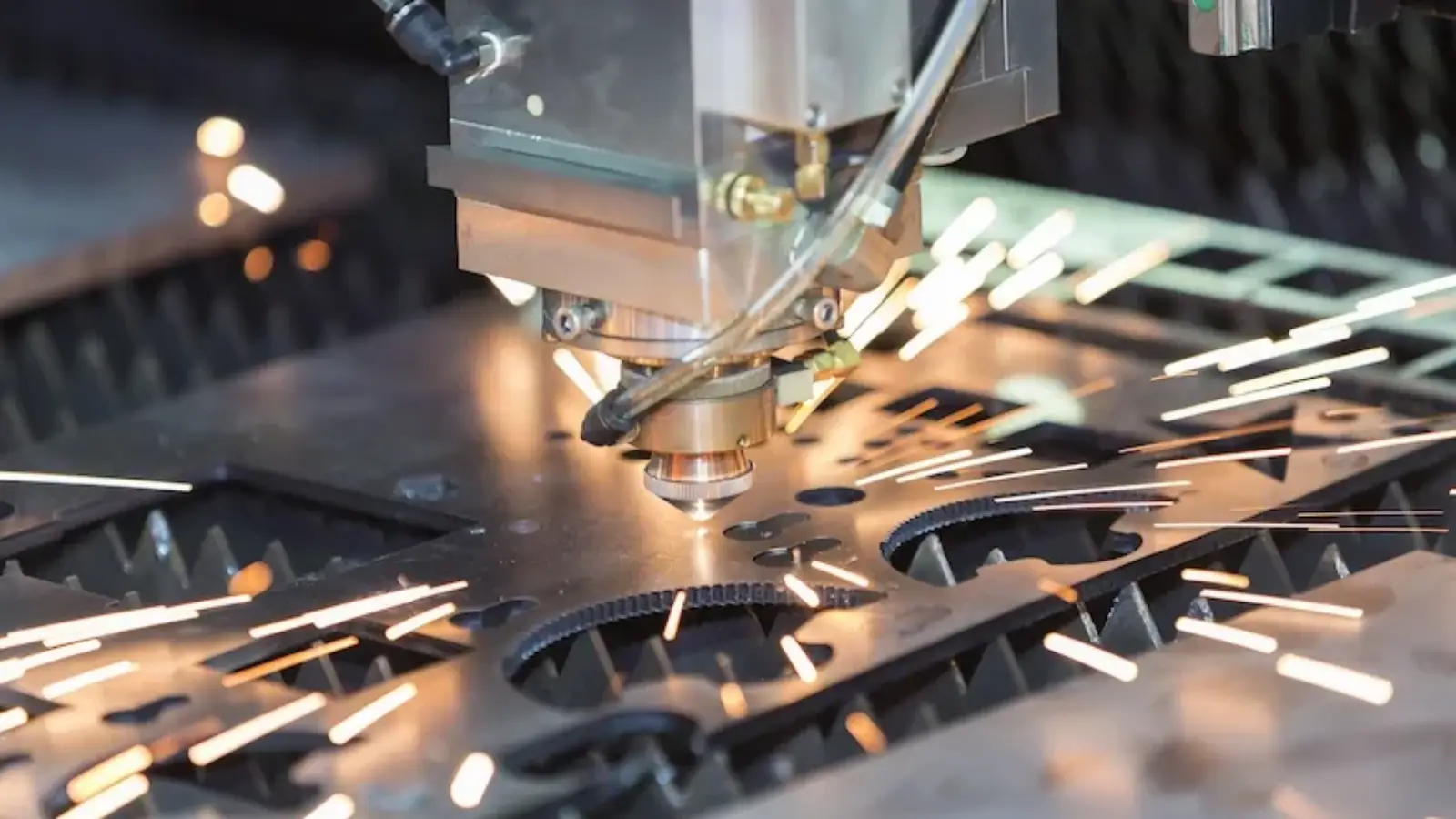

RapidDirect 金属曲げワークショップ

当社の業務の洗練さを実際に理解していただくために、当社施設のビデオツアーをご覧ください。

700+

機械セット

120+

出荷された国

20,000+

提供された顧客

曲げ加工の利点

金属曲げ加工は、次のような明確な利点があるため、複数の分野で不可欠なものとなっています。

- コスト効率: 金属曲げにより、複数の部品や溶接の必要性が減り、人件費と材料費が最小限に抑えられます。設計を単一の連続部品に簡素化することで、組み立て時間とプロジェクト全体の費用を削減できます。

- 強化された強さ: 金属を曲げると、曲げた部分の強度が増し、完成した部品の耐久性が高まり、より大きな負荷に耐えられるようになります。この固有の強化により、構造の完全性を損なうことなく、より軽量で薄い構造が可能になります。

- 精度と柔軟性: 高度な CNC 曲げ技術により、高い精度と再現性が得られ、各部品が正確な仕様を満たすことが保証されます。アルミニウム、スチール、銅などのさまざまな金属を曲げる汎用性により、産業機械からカスタム自動車部品まで、さまざまなプロジェクトに幅広く適用できます。

- 美観の向上: 金属曲げ技術により、部品の美観を高める、きれいで魅力的な線や曲線を作り出すことができます。これは、外観が機能性と同じくらい重要である、備品や家具などの目に見える部品に特に有効です。

- 迅速な生産: CNC 曲げ加工のスピードにより、生産サイクルが大幅に短縮され、設計から完成までの所要時間が短縮されます。この迅速な生産能力は、市場の需要に迅速に対応する必要がある業界に最適です。

曲げ金属部品の用途

曲げられた金属部品はさまざまな目的に使用され、シートを幅広い用途の耐久性のある機能的な部品に変換します。

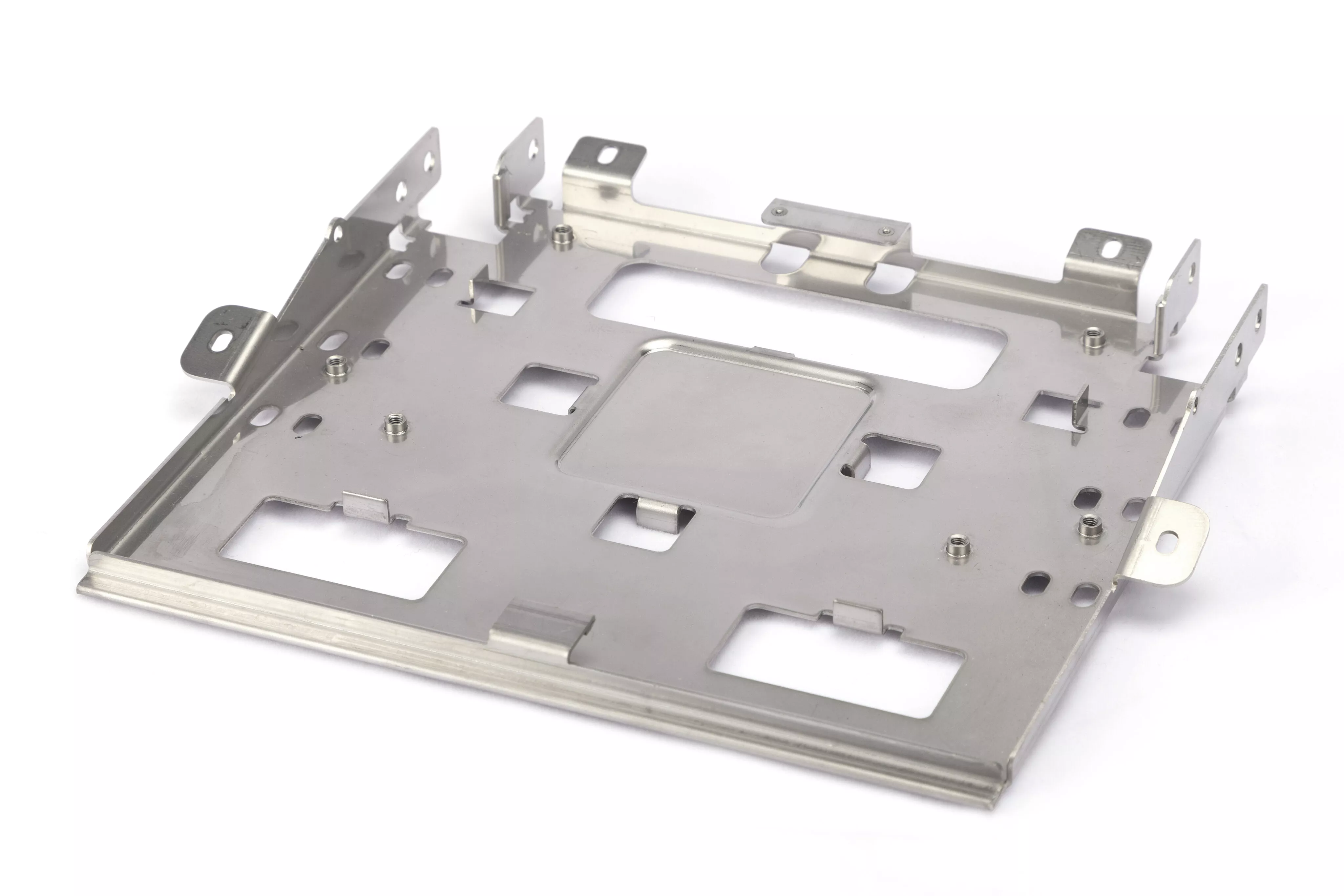

- エンクロージャとケース:カスタム曲げエンクロージャには、電子機器から産業機械まであらゆるものが収容され、アクセシビリティと美観を維持しながら保護とサポートが提供されます。

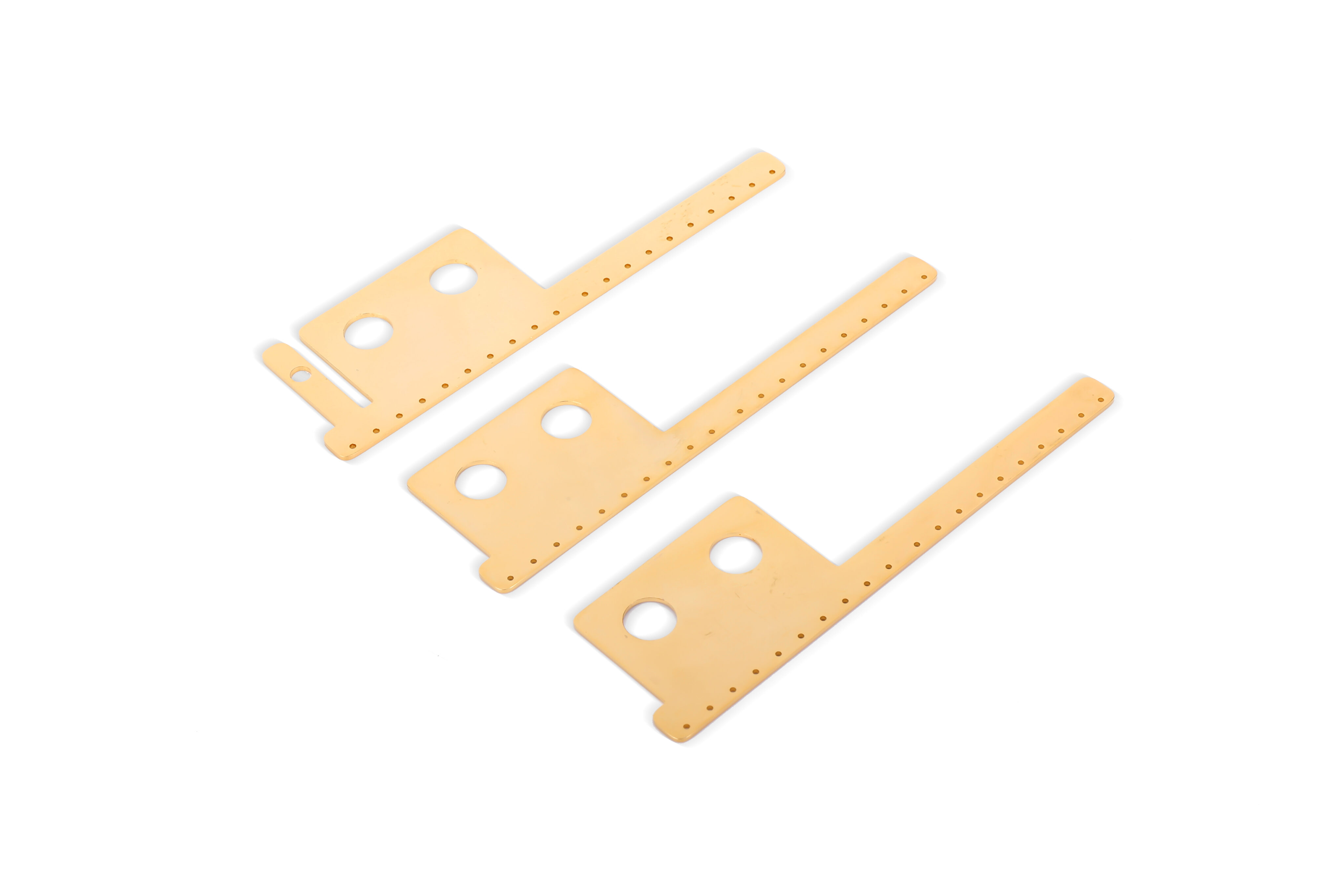

- ブラケットとマウント:精密曲げ加工により、商業施設と住宅の両方でコンポーネントを固定するために不可欠な取り付けシステムで使用される頑丈なブラケットとマウントが作成されます。

- パネルとドア:美しい建築用パネルから機能的なドアやバリアに至るまで、金属を曲げることで、特定の寸法やデザインに合わせて必要なカスタマイズが可能になります。

- フレームと梁: 構造フレームと梁は、金属曲げによって得られる剛性と強度の恩恵を受けており、これは建設や自動車のフレームワークにおける構造の支持に不可欠です。

- 複雑な形状:高度な CNC 曲げ技術により、複雑な形状のコンポーネントの作成が可能になります。これは、高精度と独自の形状が求められる最新の設計やアプリケーションにとって非常に重要です。

よくあるご質問

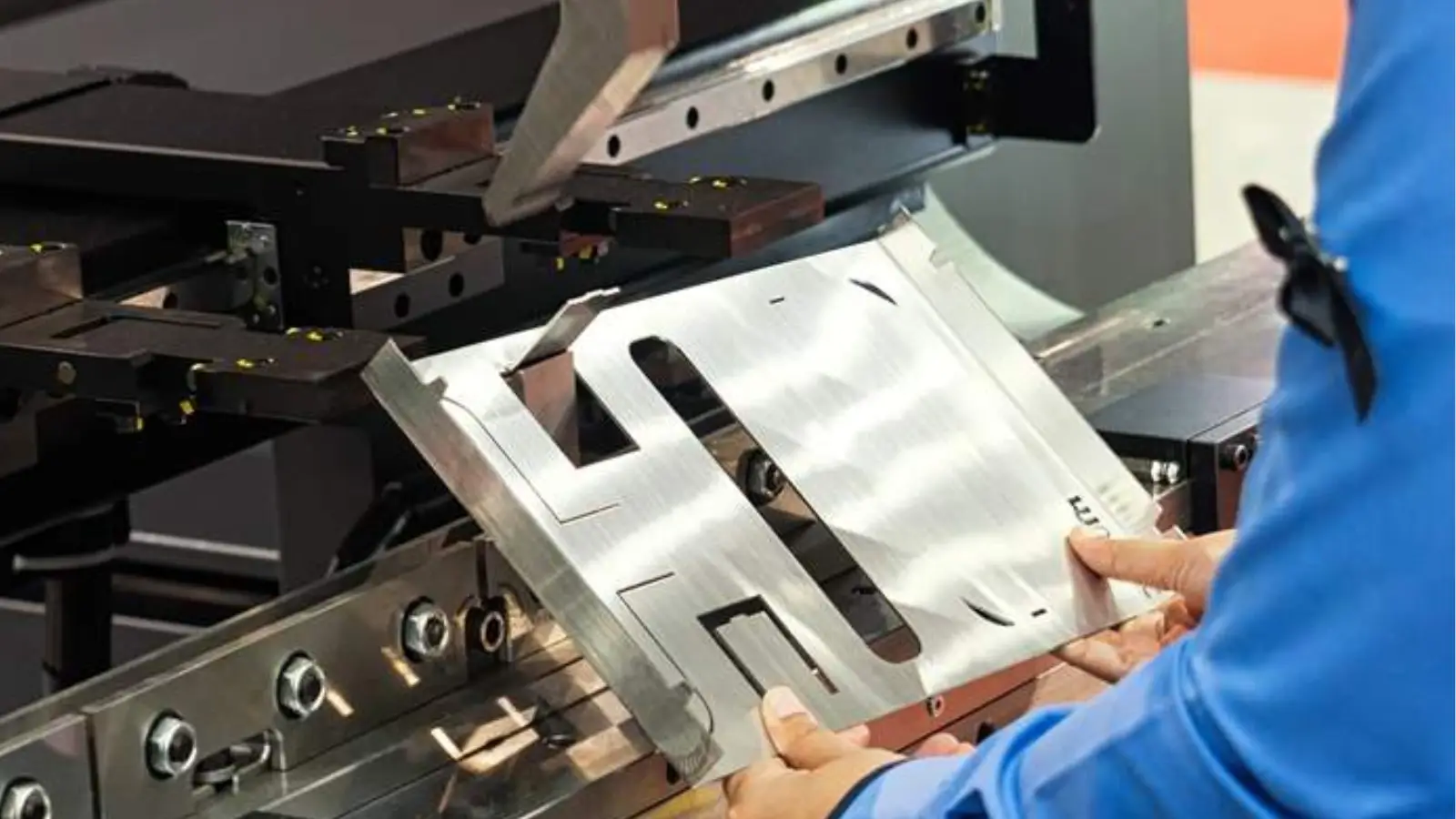

曲げ加工は金属加工の基本的な方法で、通常はプレスブレーキなどの機械を使用して力を加えて金属を希望の形状に変形させます。この加工により、金属を直線に沿って正確に成形し、板金に V 字型、U 字型、または溝型を作成できます。使用される技術は、手動の方法から、精度と再現性を高めた高度な CNC (コンピュータ数値制御) システムまで多岐にわたります。

曲げ加工では、金属板をパンチとダイ セットの間に置きます。パンチは金属をダイ キャビティに押し込み、ダイの形状に合わせて曲げます。このプロセスで重要なパラメータには、曲げ角度、半径、適用される曲げ力などがあり、これらを調整することで、金属の厚さを大きく変えずに最終的な形状を操作できます。

この製造技術は、強力で機能的な部品を効率的に製造できるため、広く使用されています。用途は、ブラケットなどの小さな部品の作成から、大きな建築要素の作成まで多岐にわたります。CNC 技術の進歩により、複雑で高精度の曲げ作業がこれまで以上に実現可能になり、設計の柔軟性が向上し、生産サイクルが短縮されました。

曲げ加工と溶接のどちらを選ぶかは、強度、美観、生産速度、コストなど、プロジェクトの特定の要件によって異なります。曲げ加工は、継ぎ目や接合部のないきれいな連続線を作成できるため、好まれることが多く、部品の構造的完全性と外観の両方を向上させることができます。この方法は、充填材などの追加材料の必要性を減らし、溶接機器に関連するエネルギーコストを必要としないため、通常、溶接よりも高速でコスト効率に優れています。

一方、曲げ加工技術では対応できない複雑な形状やサイズが求められる場合には、溶接が不可欠です。溶接により、曲げ加工だけでは実現できない異なる材料の接合やフレームワークの構築が可能になります。また、溶接は、重工業機械や構造工学などの要求の厳しい用途に必要な強度も提供します。

曲げられた板金部品を製造するための一般的なリードタイムは、部品の複雑さ、注文量、使用される金属の種類、製造施設の現在の作業負荷など、いくつかの要因によって大きく異なります。一般的に、標準的な材料を使用した単純な曲げ作業は比較的早く、多くの場合数日以内に完了します。簡単な仕様の標準的な注文の場合、RapidDirect は 3 ~ 5 営業日の納期を提供します。

ただし、複数の曲げ、特殊な材料、仕上げを必要とするより複雑な部品の場合、プロセスに時間がかかることがあります。カスタム ツールや大規模な製造前設計作業を必要とするプロジェクトでは、リード タイムがさらに長くなり、数週間かかることもあります。さらに、CNC 曲げ装置の効率と製造システムの容量が、生産速度を決定する上で重要な役割を果たします。

RapidDirect は、より迅速な対応が必要なプロジェクトに対して、追加料金で迅速なサービスを提供できます。設計プロセスの早い段階でサービス プロバイダーとコミュニケーションを取ることで、スケジュールに間に合うことや、潜在的な遅延を効果的に管理できるようになります。

曲げ部品の許容差とは、曲げ工程中に発生する可能性がある、指定された寸法からの許容偏差を指します。これらの許容差は、部品が意図したアセンブリに適切にフィットし、期待どおりに機能することを保証する上で重要です。

標準的な板金曲げの場合、許容範囲は通常 ±0.1 mm から ±0.5 mm の範囲です。ただし、具体的な許容範囲は、金属の種類、板の厚さ、部品設計の複雑さなど、いくつかの要因に基づいて変化する可能性があります。金属が薄いほど、柔軟性が高く、スプリングバック (曲げた後に金属が元の形状に戻ろうとする現象) が発生しやすいため、ばらつきが大きくなる可能性があります。

高度な CNC 曲げ加工機は、曲げの角度と位置を正確に制御することで、非常に正確な許容誤差を実現できます。航空宇宙や医療機器など、極めて高い精度が求められる重要な用途では、許容誤差はさらに厳しくなり、多くの場合、±0.01 mm から ±0.1 mm の範囲になります。

RapidDirect は、アプリケーションに必要な許容範囲に合わせて曲げ方法とツールを慎重に検討し、曲げ部品の最適なパフォーマンスとフィット感を保証します。

金属加工においては、曲げられた金属部品のダイ マークが完成品の外観や完全性に影響を及ぼす可能性があるため、懸念事項となることがよくあります。これらのマークは、曲げ加工中に金属表面にダイによって付けられた跡または擦り傷です。完成品にダイ マークが見えるかどうかは、金属の種類、曲げ工具の状態、使用した曲げ技術など、いくつかの要因によって決まります。

アルミニウムなどの軟質金属はへこみや傷がつきやすいため、ダイスマークが目立ちやすくなります。ただし、よくメンテナンスされた工具を使用し、曲げ加工中に保護フィルムを貼ることで、これらのマークを最小限に抑えることができます。さらに、メーカーは、ダイスと金属の間に緩衝材として働くゴム製またはウレタン製のパッドを使用することで、マークが残る可能性を大幅に減らすことができます。

美観が極めて重要な用途では、研磨、磨き、塗装などの後処理手順を使用して、目に見えるダイ マークをすべて除去できます。したがって、ダイ マークが懸念事項となる場合でも、曲げられた金属部品のダイ マークの外観を管理および軽減するためのさまざまな戦略とテクニックを利用できます。

はい、曲げられる金属板には最大厚さがあり、これは使用する曲げ機の種類と金属の材質特性に大きく依存します。一般的に、金属板を曲げる能力は、プレスブレーキのトン数と曲げの長さによって決まります。トン数が大きい機械はより厚い材料を処理できますが、金属の種類と希望する曲げ角度に基づいて実際的な制限があります。

アルミニウムや軟鋼などの一般的な材料の場合、多くの標準的なプレスブレーキは、最大約 0.5 インチ (12.7 mm) の厚さのシートを曲げることができます。ただし、ステンレス鋼などのより硬い材料の場合、材料の引張強度が高く、曲げるのにより大きな力が必要になるため、最大厚さは通常減少します。これらの種類の金属の場合、厚さは約 0.375 インチ (9.5 mm) に制限される可能性があります。

曲げ半径を考慮することも重要です。金属が厚いほど、曲げ工程中に割れたり折れたりしないように、より大きな半径が必要になります。メーカーは、機械の能力、材料の特性、設計要件のバランスを取り、特定の曲げプロジェクトで実現可能な最大厚さを決定する必要があります。

製造によく使用される金属の中で、ステンレス鋼は一般に曲げに対する耐性が最も高いです。この耐性は主に、アルミニウムや軟鋼などの金属に比べて変形しにくい、高い引張強度と硬度によるものです。ステンレス鋼の組成には大量のクロムとニッケルが含まれており、優れた耐腐食性を提供するだけでなく、剛性と耐久性にも貢献しています。

ステンレス鋼は曲げに対する耐性が高いため、成形にはより大きな力が必要となり、多くの場合、より高いトン数のプレスブレーキを使用する必要があります。さらに、ステンレス鋼は強靭な性質があるため、機械やワークピース自体の損傷(曲げ部分のひび割れや脆化など)を防ぐために、適切なツールと技術を使用する必要があります。

この特性により、ステンレス鋼は、医療機器、食品加工機器、海洋用途など、構造の完全性と耐久性が最も重要となる用途に最適です。ただし、曲げが難しくなると、製造コストが高くなり、処理要件がより複雑になることもあります。

レーザー切断

お問い合わせ

今すぐ無料で