ダイカストサービス

ダイカストを始める 見積もり

部品

リードタイム

Specialist

何ですか

ダイカスト?

ダイカストは、精密で大量の金属部品を製造するための非常に効率的なプロセスとして際立っています。このプロセスでは、ダイと呼ばれる特殊な金型を使用します。この金型は、複数の部品を同時に製造するように設計されており、効率性と一貫性を確保します。ダイカストは、通常、アルミニウムや亜鉛などの金属に使用され、金属を溶かして高圧で金型に注入します。

その後の急速冷却と凝固により、部品の複雑なデザインと詳細が再現され、二次加工の手間が省けます。ただし、プロジェクトによっては、より厳しい許容誤差を満たすために追加の後加工が必要になる場合があります。

RapidDirect では、当社の専門家チームがすべてのダイカスト プロジェクトを慎重に検討し、当社の方法をお客様の特定の要件に合わせます。当社は、生産フローの最適化を優先し、各部品が耐久性と美観の高水準に準拠していることを保証します。高度な鋳造技術に重点を置き、精密ダイカスト マシンを活用することで、機能性と外観の両方で優れた結果を達成し、最終的に製品の全体的な価値を高めるお手伝いをします。

ダイカスト材料

軽量で強度の高いアルミニウムは、耐久性と最小限の重量が求められる自動車や航空宇宙の部品に最適です。

- アルミ ADC12、ADC6、A360、A380

亜鉛は強靭性があることで知られており、複雑なデザインや耐久性のある部品の精密で高精度な鋳造を可能にします。

- 亜鉛ザマック3、ザマック5、ザマック2、ZA8

最も軽い構造金属であるマグネシウムは、優れた剛性対重量比を備えており、重量に敏感な用途に最適です。

- マグネシウム AZ91D、AM60B

銅は熱と電気を非常に効率的に伝導するため、ヒートシンクや電気コネクタなどの部品に最適です。

- 銅 ZQA19-2、ZQA19-4、ZQA19-7、ZQA19-10

ダイカスト

表面処理

さまざまな表面仕上げオプションから選択して、ダイカスト部品の耐腐食性を高め、鮮やかな色を追加します。

ラピッドダイレクトダイカスト

機能

RapidDirect は、詳細な表で重要なパフォーマンスと品質の指標を強調表示し、当社の機能の明確な概要を提供します。

| 説明 | |

|---|---|

| 最小部品重量 | 0.017キロ |

| 最大部品重量 | 12キロ |

| 最小部品サイズ | ∅17mm×4mm |

| 最大部品サイズ | 300 mm×650 mm |

| 最小肉厚 | 0.8 mm |

| 最大肉厚 | 12.7 mm |

| 品質管理 | ISO 9001認定 |

| 最小バッチ | 1000台 |

ダイカスト用

ダイカスト工程の種類

熱間面取りダイカスト

この方法は、亜鉛やマグネシウムなどの融点の低い金属に非常に効果的です。この方法は、鋳造機に炉が統合されており、迅速で連続的なサイクルが可能です。溶融金属は加熱されたチャンバーから直接金型に注入されるため、正確な寸法制御と強化された機械的特性が求められる部品に最適です。

冷間面取りダイカスト

アルミニウムや銅合金など、融点の高い金属に適しています。このプロセスでは、各射出の前に溶融金属を手動でコールドチャンバーに投入します。これにより、機器を高熱から保護し、耐久性と性能が向上します。この技術は、複雑なデザインと優れた強度を備えた大型で頑丈な部品の製造に特に役立ちます。

ダイカストの用途

ダイカストは、その精度と信頼性により、さまざまな業界で使用されている多目的製造プロセスです。主な用途は次のとおりです。

- 自動車: エンジン ブロック、ギアボックス、ピストンなどのコンポーネントは、耐久性と厳しい許容誤差のため、ダイカストを使用して製造されるのが一般的です。

- 民生用電子機器: スマートフォン、ノートパソコン、カメラなどのガジェットの堅牢で複雑な部品の製造に使用されます。

- 照明: 照明器具やコンポーネントの複雑な形状を作成し、精度と品質を確保します。

- 医療機器:医療分野における信頼性と無菌性に不可欠な高精度の機器および装置部品を製造します。

- 産業機械:高い強度と過酷な環境への耐性が求められる重機の部品。

ダイカストの利点

ダイカストには、さまざまな業界で金属部品を製造するための好ましい方法となるいくつかの重要な利点があります。

- 高精度と一貫性: 厳しい許容誤差と複雑な形状を一貫して実現し、高品質部品の大量生産に最適です。

- スピード: 溶融金属の高速充填と急速冷却により生産サイクルが高速化され、大量の部品を迅速に製造できます。

- 強度と重量: 高圧下で形成された緻密で細粒の金属構造により、耐久性がありながら軽量な部品を生産します。

- 廃棄物の最小化: 廃棄物を最小限に抑えて材料を効率的に使用することで、廃棄物を削減し、多くの場合、二次加工の必要性を減らします。

ダイカストのデメリット

ダイカストは多くの用途に有益ですが、いくつかの制限もあります。

- 初期コストが高い: ダイカストの準備には金型と機械のコストがかかるため、少量生産では経済的ではありません。

- 特定の金属に限定: 主に融点の低い金属に適しています。融点の高い金属は鋳造が難しく、効率も悪くなる可能性があります。

- 多孔性: 溶融金属を急速に冷却すると空気が閉じ込められ、多孔質の部品が形成され、構造の完全性に影響を及ぼす可能性があります。

- サイズ制限: 小型のコンポーネントには効果的ですが、大型の部品では寸法精度と均一性を維持するのが難しくなる可能性があります。

- 後処理: 最小限ではありますが、一部のダイカスト部品では、特定の許容範囲や表面仕上げを満たすために追加の機械加工や仕上げが必要になります。

よくあるご質問

ダイカストは、溶融金属を高圧下で金型の空洞に押し込むことを特徴とした金属鋳造プロセスです。金型は「ダイ」とも呼ばれ、機械加工された 2 つの硬化工具鋼ダイを使用して作成され、プロセス中は射出成形金型と同様に機能します。その仕組みは次のとおりです。

- 金型の準備: 鋳物を簡単に取り外せるようにし、温度を制御しやすくするために、金型を準備して潤滑します。

- 溶融金属の注入: 溶融金属は、約 10 ~ 175 メガパスカル (1,500 ~ 25,000 psi) の高圧下で金型に注入されます。圧力は、鋳造物が固まるまで維持されます。

- 冷却と凝固: 溶融金属は金型内で急速に冷却され、目的の部品の形状に凝固します。

- 排出: 凝固したら、金型の半分を開き、鋳造部品を排出します。

- トリミング: ゲート、ランナー、フラッシュなどの鋳造品の余分な材料がトリミングされます。

ダイカスト用の部品を設計する場合、最適な性能と製造可能性を確保するために、いくつかの重要な考慮事項に対処する必要があります。

- 壁の厚さ: 均一な壁の厚さを維持することで、冷却と凝固が均一になり、反りや内部応力などの欠陥のリスクが軽減されます。冷却が速くなり材料が節約されるため、薄い壁が好まれますが、その実現可能性は使用する金属と部品の複雑さによって異なります。

- ドラフト角度: 鋳物を金型から簡単に取り外せるように、設計にドラフト角度を含めます。通常、部品の深さに応じて、最小 1 ~ 2 度のドラフト角度が必要です。

- フィレットと半径: 応力集中や亀裂の発生源となる鋭い角やエッジを排除するために、フィレットと半径を組み込みます。この調整により、金型内の溶融金属の流れも強化されます。

- ゲート システム: 効率的なゲート システムを設計して、溶融金属が金型に適切に流れるようにし、乱流と空気の閉じ込めを最小限に抑えます。ゲートの配置は、材料の分布と部品の品質に影響します。

- 通気: 金属射出成形中に金型キャビティから空気やガスを逃がすために、適切な通気を計画する必要があります。これにより、多孔性や不完全な充填を防ぐことができます。

- ジオメトリの簡素化: 複雑な金型機構を必要とするアンダーカットや複雑な機能を回避し、ツールコストの増加や鋳造プロセスの複雑化を防ぐために、ジオメトリを可能な限り簡素化します。

ダイカストにおける振動とは、ダイカストマシンと金型内で発生する機械的振動を指します。

真空圧力鋳造: このプロセスでは、金型キャビティ内に真空状態を作り出し、空気の閉じ込めと多孔性を最小限に抑えます。この設定で振動が発生すると真空状態が崩れ、最終製品に欠陥が生じる可能性があります。

低圧鋳造: ここでは、低圧下で金属が鋳型に注入されるため、振動の影響を受けやすく、溶融金属の安定した流れが妨げられ、鋳造品の一貫性と完全性に影響を及ぼします。

半固体ダイカスト: 半固体の金属を金型に注入します。振動は金属のチキソトロピー挙動に影響を与え、最終部品の充填パターンと特性に影響を及ぼします。

スクイーズダイカスト: このプロセスでは、最初の充填後に追加の圧力を加えて、鋳造物の密度と機械的特性を高めます。この段階で振動が発生すると、圧力が均一にかからなくなり、不整合が生じる可能性があります。

ダイカスト ツールの作成にかかるリード タイムは、通常 2 ~ 12 週間です。この期間は、部品のコンセプトが開発され、仕様が詳細に規定される初期設計段階から始まり、金型が完成するまでです。部品の設計の複雑さ、鋳造用に選択された特定の金属、最終製品に求められる精度はすべて、ツール プロセスの所要時間に大きな影響を与えます。さらに、金型が機械加工された後、金型は厳格なテストを受け、品質基準を満たしていることを確認します。欠陥を修正したり機能を改善したりするために金型に必要な調整や変更を行うと、全体のリード タイムが長くなる可能性があります。プロセスを合理化し、生産期限を守るには、製造チームとクライアント間の効果的なコミュニケーションが不可欠です。

ダイカストは、非常に厳しい公差を実現できる精密製造プロセスであり、複雑で大量生産される部品に最適です。一般的に、ダイカストの公差は、部品の寸法、使用する金属、および特定の鋳造プロセスによって異なります。標準寸法の場合、公差は、0.1 mm 未満の小さい寸法では ±25 mm、0.5 mm までの寸法では ±250 mm の範囲になります。追加の後加工プロセスにより、±0.02 mm までのより正確な公差を実現できます。

材料も許容差を定義する上で重要な役割を果たします。アルミニウムや亜鉛合金などの金属は収縮率や機械的特性が異なり、最終的な寸法精度に影響を及ぼします。真空鋳造やスクイズ鋳造などの高度なダイカスト技術は、多孔性を減らして金属の完全性を向上させることで、許容差の制御をさらに強化できます。

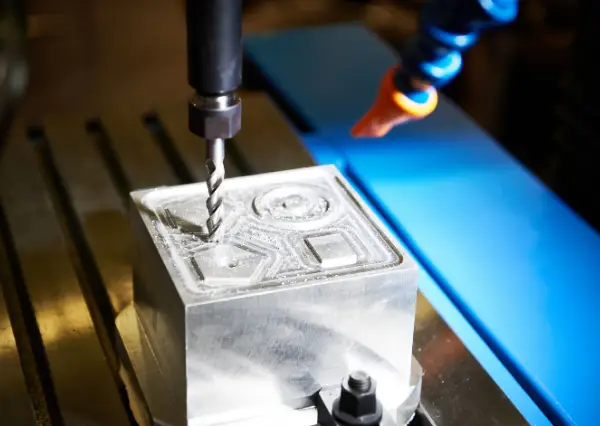

はい、ダイカスト部品の後加工は可能であるだけでなく、ダイカストだけでは実現できない、望ましい精度と表面仕上げを実現するために必要となることがよくあります。後加工により、より厳しい公差とより滑らかな表面を実現できます。これは、高性能と美観の要件にとって重要です。一般的な後加工プロセスには、穴あけ、フライス加工、CNC 加工があり、ダイカスト部品の機能を正確な仕様に合わせて改良します。

さらに、後加工により、鋳造工程で発生する気孔や表面の欠陥などの小さな欠陥を修正できます。また、鋳造だけでは実現できない複雑な機能や細かいディテールを追加することもできます。ダイカストと後加工を統合することで、メーカーはダイカストのスピードとコスト効率を大まかな形状に活用しながら、重要な寸法と仕上げには CNC 加工の精度を実現できます。

ダイカスト

お問い合わせ

ダイカスト

お問い合わせ

今すぐ無料で