真空鋳造サービス

真空鋳造を始める 見積もり

部品

Specialist

何ですか

真空鋳造

真空鋳造は、3D プリントされたマスターから作られた精密なシリコン型から始めて、ポリウレタン樹脂を使用してマスター パターンの高精度なコピーを作成する特殊な技術です。この方法では、真空状態で部品を鋳造するため、気泡のない詳細な出力が保証され、射出成形部品の品質に匹敵しますが、より高速でコスト効率に優れています。そのため、試作、小規模から中規模の生産、高品質の最終用途部品に最適です。

RapidDirect では、最大 30 インチの部品の寸法収縮が +0.15% 未満になるようにポリウレタン真空鋳造を強化し、複雑な設計に対しても厳格な許容範囲を維持しています。当社のサービスは高度にカスタマイズ可能で、透明、色合わせ、または EMI シールドを必要とするような特別仕上げの部品のニーズに対応しています。また、鋳造プロセス中にさまざまなインサートを統合して機能性を高めています。

RapidDirect の真空鋳造サービスは、高コストや長いリードタイムなしでプロトタイプ開発と本格的な生産の間のギャップを埋める、射出成形の信頼できる代替手段を提供します。これにより、特定のクライアントのニーズに合わせた、コスト効率が高く、品質が保証されたソリューションが提供されます。

真空鋳造

材料

RapidDirect では、真空鋳造プロセスでさまざまなポリウレタン樹脂を使用しており、それぞれが耐衝撃性、柔軟性、耐熱性などの特定の特性に基づいて選択されています。

ソフトラバーは柔軟性と衝撃吸収性に優れているため、継続的な曲げや圧力に耐える必要があるシールやガスケットなどの製品に最適です。

ソフトラバー PU8400

ソフトラバー T0387

ABS は、高い強度、優れた耐衝撃性、寸法安定性を兼ね備えており、要求の厳しい用途における機能プロトタイプや堅牢な最終使用部品に最適です。

PU8150

PMMA (アクリル) は光学的透明性と UV 耐性に優れていることで知られており、ガラスのような仕上げの透明部品の製造に最適で、レンズや窓によく使用されます。

PMMA 1940

ポリカーボネートは、強靭性、耐熱性、透明性に優れていることで知られており、厳しい条件に耐える耐久性のある透明部品の製造に適しています。

パソコンPX510

ナイロンは、高い機械的強度と耐摩耗性を備えているため、ギアやベアリングなど、耐久性と耐疲労性が求められる用途に最適です。

ナイロンZ2910

ポリプロピレンは優れた耐薬品性と柔軟性を備えているため、自動車部品や保管容器など、強靭性と柔軟性の両方が求められるアイテムによく選ばれています。

PP 5690

この材料は劣化することなく高温に耐えるため、極度の高温にさらされる自動車、航空宇宙、産業用途のコンポーネントに最適です。

PX2017

PX223

安全性が極めて重要な用途に不可欠な難燃性材料は、火災の拡大を遅らせたり、止めたりするもので、電子機器の筐体や航空宇宙部品によく使用されます。

難燃性材料 8263

表面粗さ

真空鋳造金型用

当社では真空鋳造に SPI 仕上げグレードを適用し、各部品が滑らかで光沢のあるものから詳細なマット仕上げまで特定の表面テクスチャを実現できるようにしています。

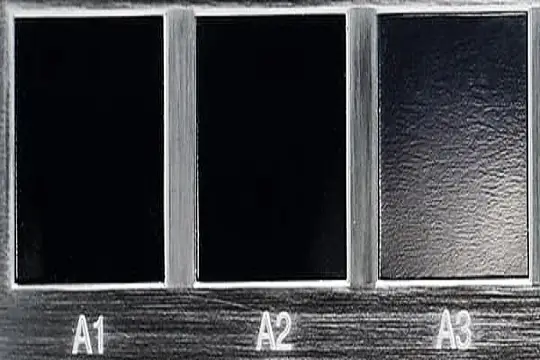

SPIA

| 仕上げの外観 | 高光沢 |

|---|---|

| SPI 終了成績 | SPI A1、A2、A3 |

| 表面粗さRa(μm) | SPIA1: 0.012~0.025 SPIA2: 0.012~0.025 SPIA3: 0.05~0.10 |

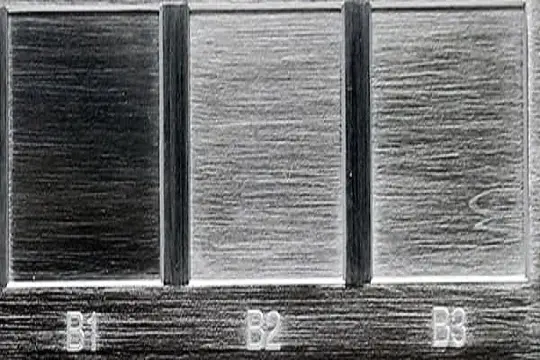

SPI B

| 仕上げの外観 | セミグロス |

|---|---|

| SPI 終了成績 | SPI B1、B2、B3 |

| 表面粗さRa(μm) | SPI B1: 0.05~0.10 SPI B2: 0.10~0.15 SPI B3: 0.28~0.32 |

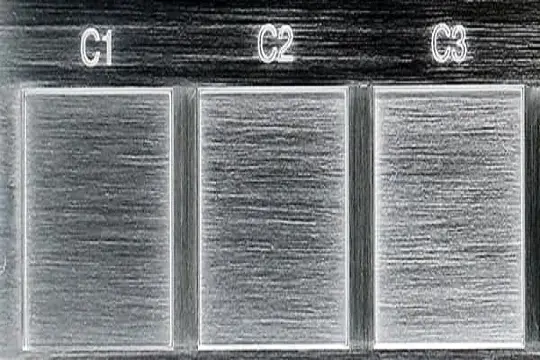

SPI C

| 仕上げの外観 | 低光沢 |

|---|---|

| SPI 終了成績 | SPI C1、C2、C3 |

| 表面粗さRa(μm) | SPI C1: 0.35~0.40 SPI C2: 0.45~0.55 SPI C3: 0.63~0.70 |

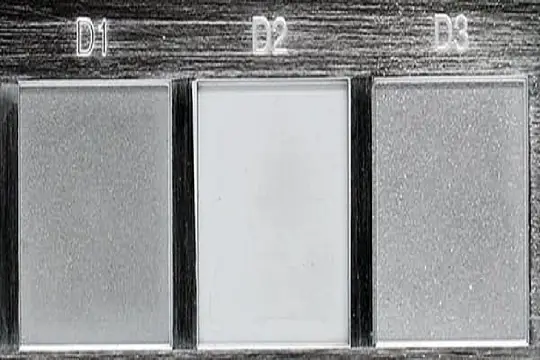

SPI D

| 仕上げの外観 | |

|---|---|

| SPI 終了成績 | SPI D1、D2、D3 |

| 表面粗さRa(μm) | SPI D1: 0.80~1.00 SPI D2: 1.00 ~ 2.80 SPI D3: 3.20~18.0 |

ラピッドダイレクト真空鋳造

機能

以下に概説する当社の真空鋳造機能を確認し、主要なサービス パラメータと生産の詳細を強調します。

| 説明 | |

|---|---|

| 正確さ | ±0.05mmに達する最高精度 |

| 最大部品サイズ | +/- 0.025 mm +/- 0.001 インチ |

| 最小肉厚 | 1.5mm〜2.5mm |

| 数量 | 型ごとに 20 ~ 25 個のコピー |

| 色と仕上げ | 色と質感はカスタマイズ可能 |

| 通常のリードタイム | 20 日以内に最大 15 個の部品 |

真空鋳造カラーオプション

RapidDirect は、お客様の正確な設計仕様とブランド要件に合わせて、真空鋳造サービスで幅広いカラー オプションを提供しています。美観と製品認識を高める鮮やかで一貫したカラーで真空鋳造部品をカスタマイズします。

スタンダードブラック

ピュアホワイト

トランスペアレント

メタリックシェード

ネオンカラー

カスタムカラー

真空注型の応用

真空鋳造は、高品質のプラスチック部品を迅速かつコスト効率よく製造できるため、さまざまな業界で使用されている柔軟な製造プロセスです。主な用途は次のとおりです。

- 自動車: ダッシュボード、照明器具、美しいカバーなど、精密なディテールと高品質の仕上げが求められる複雑で耐久性のあるコンポーネントの作成に最適です。

- 医療機器: 精密で滅菌されており、厳格な健康基準に適合した医療機器用のカスタムケースとコンポーネントを製造するために使用されます。

- 消費者向け製品: 滑らかな仕上げと細かいディテールが求められる、おもちゃのフィギュア、家電製品の部品、ウェアラブル デバイスなどの精密なアイテムの製造を可能にします。

- 電子機器: 堅牢性、精度、美観が求められる電子機器の筐体やプロトタイプの製造に適しており、耐熱性などの特定の特性を持つ材料がよく使用されます。

真空鋳造のメリット

真空鋳造には、迅速な試作や小ロット生産に適した選択肢となるいくつかの魅力的な利点があります。

- 高品質のディテールと仕上げ: 優れた表面ディテールと品質を実現し、従来の製造方法に伴う高コストをかけずに、射出成形部品の美観を再現します。

- コスト効率: 必要なツールと材料が安価であるため初期費用を最小限に抑えることができ、プロトタイプや少量生産に最適です。

- スピード: 設計から最終部品までのターンアラウンドタイムが短縮され、開発サイクルが大幅にスピードアップします。

- 材料の多様性: さまざまなグレードのプラスチックや樹脂を含む幅広い材料をサポートし、特定の機械的特性や熱的特性に合わせて選択できます。

- カスタマイズ: 色や仕上げに関して広範なカスタマイズを提供し、設計者は妥協することなく部品の望ましい外観と感触を実現できます。

よくあるご質問

真空鋳造は、主に高品質のプロトタイプや小規模から中規模の生産ロットの製造に使用される、多用途で効率的なプロセスです。その仕組みを簡単に説明します。

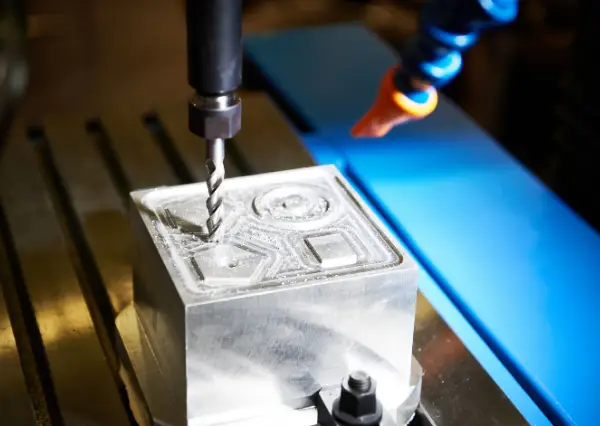

マスターパターンの作成: このプロセスは、通常、高解像度の 3D プリンターを使用して作成されるマスター パターンの作成から始まります。このパターンは、最終部品を詳細に表現するように正確に作成されます。

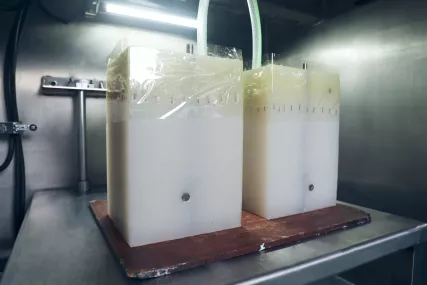

金型製作: 次に、マスターパターンの周りにシリコン型を作成します。型は真空状態で作成されるため、型の精度と表面品質に影響を与える可能性のある気泡がなくなります。

キャスト: 鋳型が硬化し、マスターパターンが取り除かれたら、鋳造樹脂(通常はポリウレタン)を混ぜて鋳型に注ぎます。注入プロセス中は真空を適用して空気の閉じ込めを防ぎ、気泡のない鋳造を確実にして、マスターパターンを高い忠実度で再現します。

硬化と部品の除去: 樹脂は金型内で硬化します。硬化後、部品は金型から取り出され、通常は再利用して複数のコピーを作成できます。

仕上げ: 最後のステップでは、鋳造部品を洗浄して仕上げ、希望の表面の質感とディテールを実現し、必要な塗料やコーティングを施します。

真空鋳造と 3D プリントはどちらもラピッドプロトタイピングの段階では価値がありますが、特に特定のプロジェクト要件の場合、ウレタン鋳造には明確な利点があることがよくあります。

材料特性: 真空鋳造では、射出成形で使用される材料を忠実に模倣した材料を使用し、強度、柔軟性、耐熱性などの優れた機械的特性を持つ部品を提供します。これは、機能テストや最終用途のアプリケーションにとって特に重要です。

表面仕上げ: 鋳造ウレタン部品は、一般的に、3D プリントで製造されたものに比べて表面がより滑らかで洗練されています。XNUMXD プリントで製造されたものには、層状の線が現れる可能性があり、滑らかな仕上がりにするには追加の後処理が必要になります。

色とテクスチャのオプション: 真空鋳造では、後処理を必要とせずに、より幅広い色と質感を実現できます。金型から直接仕上げオプションを選択できる汎用性は、ほとんどの 3D 印刷プロセスよりも優れています。

大量生産: 3D プリントは XNUMX 回限りのプロトタイプや非常に小規模なシリーズに最適ですが、真空鋳造はシリコン型を使用して同じマスター モデルから複数のコピーを作成できるため、小〜中規模の部品のバッチを製造する場合にコスト効率と効率が向上します。

耐久性: ウレタン鋳造部品は、使用される材料がより厳しい条件に耐えられるため、耐久性が高く、機能テストや消費者の使用に適している傾向があります。

ポリウレタン真空鋳造は、従来の射出成形に比べて、特に試作や少量生産の場合にいくつかの利点があります。

低コスト: 真空鋳造では、射出成形に必要な鋼やアルミニウムの型よりも安価で製造が速いシリコン型を使用するため、ツールの初期投資が大幅に少なくて済みます。

より迅速な対応: 真空鋳造用の金型の製造にかかる時間が大幅に短縮され、設計から完成部品までのターンアラウンドが迅速になります。このスピードは、期限が厳しいプロジェクトや迅速な反復が必要なプロジェクトでは非常に重要です。

材料の柔軟性: 射出成形では通常、熱可塑性プラスチックを使用する必要がありますが、真空鋳造では、熱可塑性プラスチック、エラストマー、ゴムの特性を模倣できるさまざまな種類のポリウレタン樹脂など、より幅広い材料を選択できます。

高品質なディテールと仕上げ: 真空鋳造は、射出成形部品と同様の優れた表面ディテールと仕上げを実現できます。後処理を必要とせず、高い美観品質が求められる複雑な形状や細かいディテールに特に効果的です。

色とテクスチャのカスタマイズ: 真空鋳造に使用されるポリウレタン樹脂は、混合プロセス中に簡単に着色できるため、追加の塗装や仕上げをすることなく、特定の設計要件に合わせて調整できる統合された色と質感を実現できます。

小ロットに最適: 真空鋳造は、小~中規模のバッチ生産にコスト効率に優れており、射出成形ツールの高額なコストを正当化するほど大きくない数量に対して実用的なソリューションを提供します。

真空鋳造用の部品を設計する場合、いくつかの重要な考慮事項が製造プロセスの成功と効率に影響を与える可能性があります。

壁の厚さ: 真空鋳造では、反りを防ぎ、樹脂の均一な硬化を保証するために、壁の厚さを一定に保つことが重要です。推奨される壁の厚さは、部品のサイズと複雑さに応じて、通常 1.5 ~ 5 mm の範囲です。

抜き勾配角度: 設計にドラフト角度を組み込むと、金型から部品を簡単に取り外すことができます。ほとんどの表面では、最小ドラフト角度を 1 ~ 2 度にすることをお勧めします。

アンダーカットとオーバーハング: アンダーカットやオーバーハングのある設計は、金型を複雑にし、コストを増加させる可能性があるため、慎重な計画が必要です。サイドアクション コアや分割金型を使用すると解決できますが、複雑さが増します。

リブとガセット: リブとガセットを追加すると、材料の量と重量を大幅に増やすことなく、部品の強度と剛性を高めることができます。構造の完全性をサポートするために、それらを戦略的に配置します。

通気口とゲート: ベントとゲートを適切に配置することは、金型に空気が入らないように充填し、金型のすべての部分に樹脂が完全に流れるようにするために不可欠です。これにより、空隙が防止され、最終的な鋳造品の品質が保証されます。

表面仕上げ: マスター モデルの表面の品質は、最終部品に直接影響します。マスター モデルのテクスチャや磨きは、鋳造時にも再現されます。

RapidDirect から真空鋳造の見積もりを取得するには、当社の Web サイトにアクセスしてオンライン見積もりプラットフォームを使用するだけです。まず、CAD ファイルをシステムに直接アップロードします。このシステムでは、step、stp、igs、iges、prt、sldprt、sat、x_t のファイル形式がサポートされているので便利です。アップロード後、材料の種類、仕上げ、出荷オプション、数量など、プロジェクトに関する必要な詳細を選択します。当社のプロジェクト エンジニアが設計の製造可能性を分析し、フィードバックを提供します。これにより、必要な調整を行うことができます。設計と仕様が確定すると、コストと推定リード タイムの正確な計算が表示されます。(当社のプラットフォームは現在、真空鋳造の即時見積もりをサポートしていません)。見積もりが要件を満たしている場合は、プラットフォームから直接注文を確定できます。仕様に従って製造プロセスを開始します。この合理化されたオンライン システムにより、正確な見積もりをすばやく簡単に受け取り、RapidDirect で真空鋳造プロジェクトを開始できます。

真空鋳造では、正確で高品質な部品製造を確実にするために、通常はシリコン製の鋳型をしっかりと固定する必要があります。これは、鋳造プロセス中に液体ポリウレタン樹脂を封入する 2 部構成の鋳型システムを使用することで実現されます。

金型を固定するために、金型ケースと呼ばれる剛性フレームまたはボックスが使用されます。このケースは通常、アルミニウムや頑丈なプラスチックなどの材料で作られています。このケースには、真空状態で金型の形状と完全性を維持できるように金型をサポートしたり、樹脂を注入したときに金型が膨らんだり変形したりするのを防いだり、金型の 2 つの半分がずれることなく正確に位置合わせしたりするなど、いくつかの重要な機能があります。

鋳造を始める前に、シリコン型をこの堅いフレームの中に入れます。次に、型の 2 つの半分をしっかりと締め付けるか、ボルトで固定して、樹脂の漏れを防ぎます。この締め付けは、型の周囲に真空シールを作るのにも役立ちます。これは、真空鋳造プロセスを効果的に機能させるために不可欠です。真空により、型の最も細かい部分にも樹脂が引き込まれ、気泡や欠陥が最小限に抑えられた高品質で細かい部品が確実に得られます。

真空鋳造

お問い合わせ

真空鋳造

お問い合わせ

今すぐ無料で