कस्टम शीट मेटल बेंडिंग सेवाएँ

धातु झुकने शुरू करें उद्धरण

पार्ट्स

समय सीमा

सहायता

एचएमबी क्या है?

धातु झुकना?

मेटल बेंडिंग एक निर्माण प्रक्रिया है जिसमें यांत्रिक बल का उपयोग करके धातु को एक विशिष्ट कोण या आकार में विकृत करना शामिल है। यह प्रक्रिया सटीक कोणों और वक्रों के साथ घटकों के निर्माण में आवश्यक है, जिससे यह विभिन्न उद्योगों में टिकाऊ और कार्यात्मक भागों को बनाने के लिए अपरिहार्य हो जाता है।

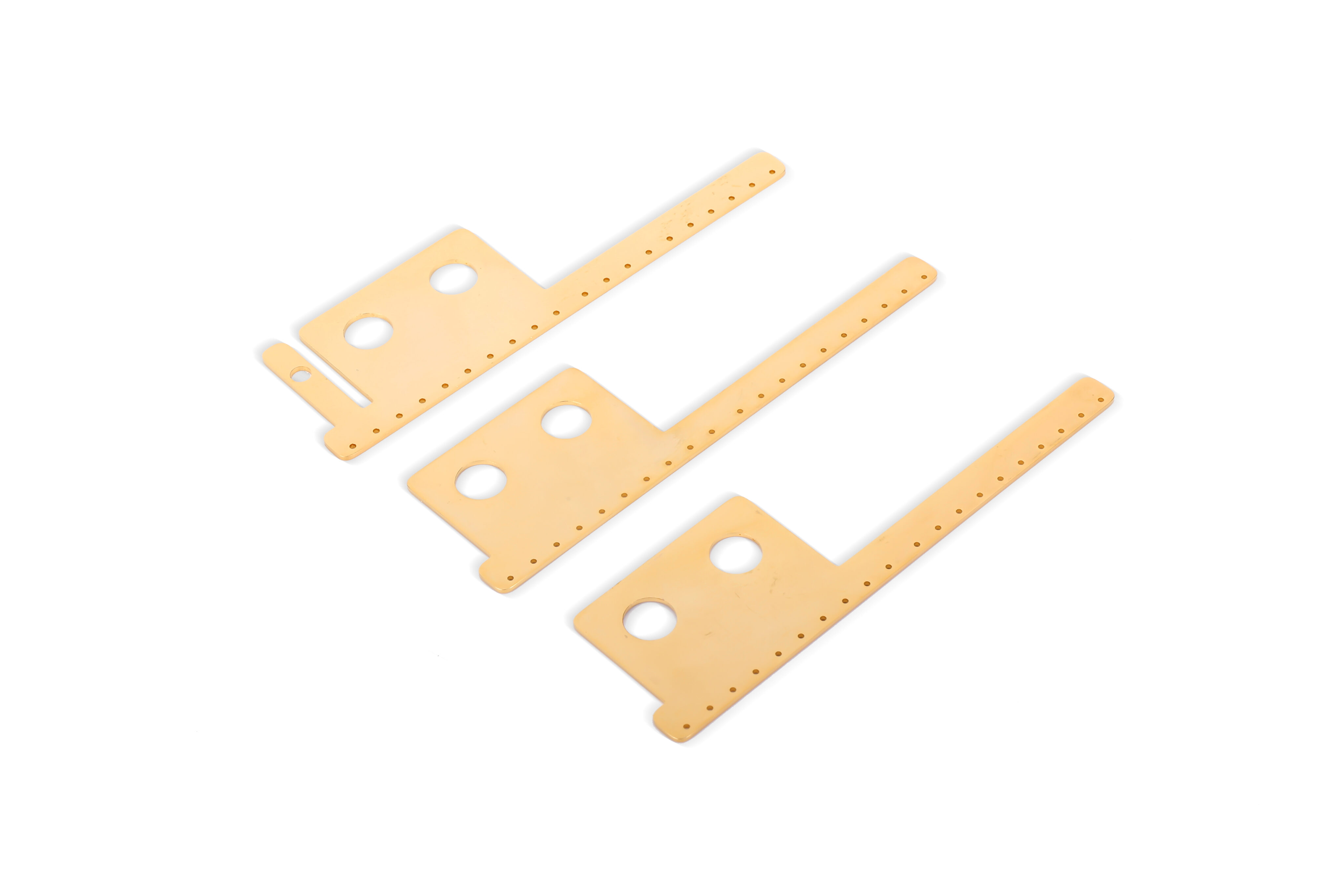

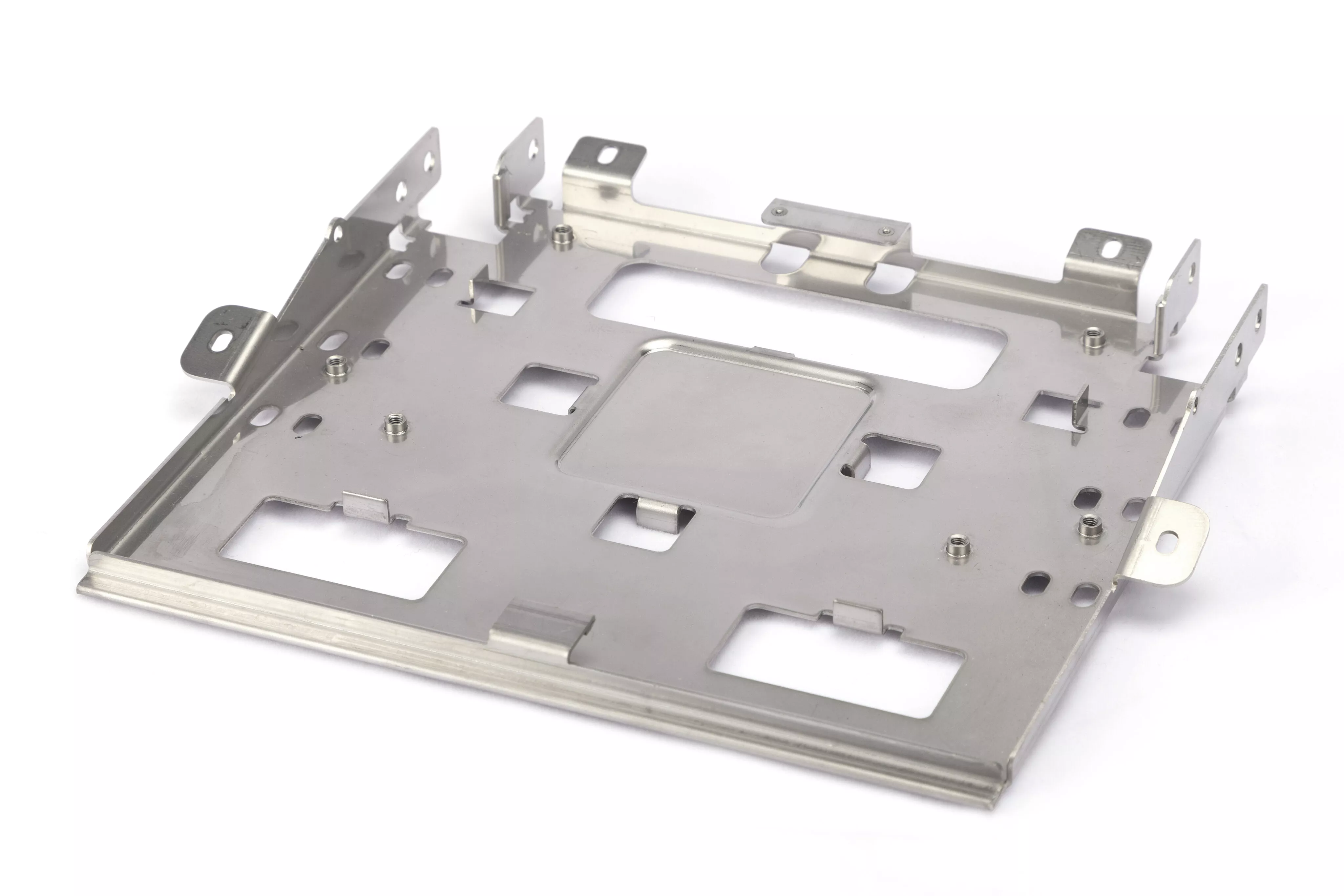

रैपिडडायरेक्ट में, हमारा शीट धातु झुकने सेवाएं हमारे ग्राहकों की विविध आवश्यकताओं को पूरा करें, चाहे सरल या जटिल डिज़ाइन के लिए। हमारी मशीनरी में उन्नत इलेक्ट्रिक और हाइड्रोलिक प्रेस ब्रेक शामिल हैं जो सटीक झुकने को सुनिश्चित करते हैं, यहां तक कि तंग सहनशीलता वाले भागों के लिए भी। हमारे उपयोगकर्ता-अनुकूल प्लेटफ़ॉर्म के माध्यम से तुरंत सुलभ उद्धरण उपलब्ध हैं, जहाँ आप तत्काल अनुमान प्राप्त करने के लिए अपनी 3D CAD फ़ाइलें अपलोड कर सकते हैं। यह सुव्यवस्थित प्रक्रिया आपका समय बचाती है और डिज़ाइन से लेकर उत्पादन तक की आपकी यात्रा को कुशलतापूर्वक सरल बनाती है।

हमारी क्षमताएं सिर्फ मोड़ने से कहीं आगे तक जाती हैं; हम व्यापक पोस्ट-प्रोसेसिंग विकल्प प्रदान करते हैं, जिससे यह सुनिश्चित होता है कि आपको प्राप्त होने वाले पुर्जे न केवल पूरी तरह से मुड़े हुए हैं, बल्कि प्रोटोटाइप या अंतिम उत्पाद में तत्काल उपयोग के लिए भी तैयार हैं।

धातु झुकने कैसे काम करता है?

धातु झुकने वाली सामग्री

शीट धातु की विस्तृत श्रृंखला से चुनें सामग्री इसमें एल्युमिनियम, स्टेनलेस स्टील और पीतल शामिल हैं। प्रत्येक सामग्री को उसके अद्वितीय गुणों के लिए चुना जाता है, जिससे हम आपकी परियोजना की विशिष्ट आवश्यकताओं और अनुप्रयोगों के लिए सबसे अच्छा मिलान सुझा सकते हैं।

मिश्र

एल्यूमिनियम 5052

एल्यूमिनियम 5083

एल्युमिनियम 6061 (इसे लेजर कटर से काटा जा सकता है, लेकिन बेंडर से नहीं।)

अपने ध्वनिक गुणों के लिए जाना जाने वाला पीतल अत्यधिक लचीला होता है और सोने जैसा दिखता है। इसका उपयोग अक्सर सजावटी अनुप्रयोगों, गियर और वाल्व में किया जाता है।

मिश्र

पीतल C27400

पीतल C28000

पीतल C36000

नोट: शीट धातु प्रक्रिया पीतल की 5 मिमी से अधिक मोटाई का प्रसंस्करण नहीं कर सकती।

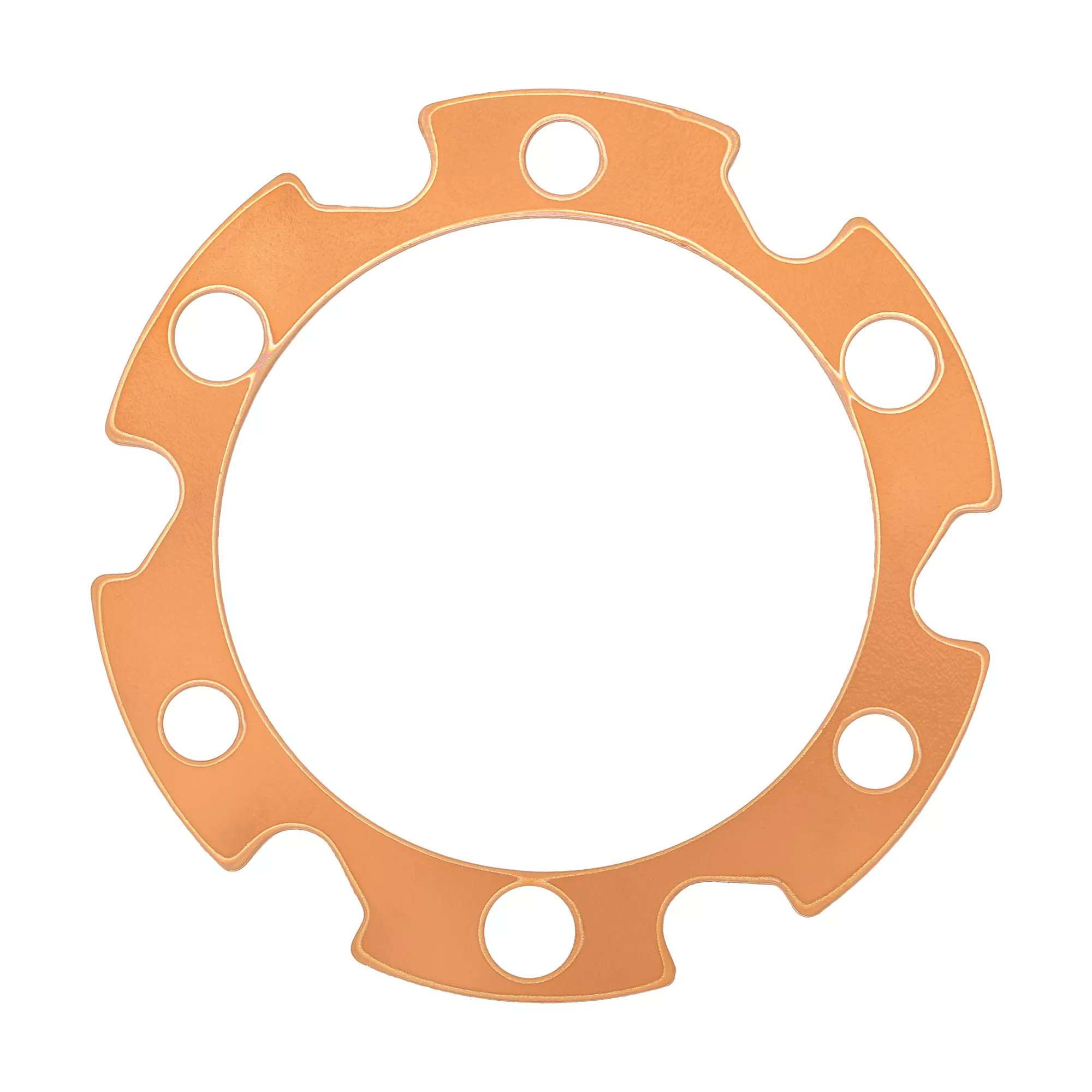

तांबा अपनी विद्युत और तापीय चालकता के लिए जाना जाता है। यह अत्यधिक लचीला है, जो इसे विद्युत घटकों, छत और नलसाजी के लिए एक शीर्ष विकल्प बनाता है।

मिश्र

तांबा C101(T2)

तांबा C103(T1)

तांबा C103(TU2)

तांबा C110(TU0)

नोट: शीट धातु प्रक्रिया तांबे की 5 मिमी मोटाई से अधिक का प्रसंस्करण नहीं कर सकती।

बेहद टिकाऊ और मजबूत स्टील निर्माण और भारी उद्योगों में एक प्रमुख तत्व है। इसकी कठोरता और जंग के प्रति प्रतिरोध जैसे गुणों को बढ़ाने के लिए इसे विभिन्न तत्वों के साथ मिश्रित किया जा सकता है।

मिश्र

एसपीसीसी

गैल्वेनाइज्ड स्टील (एसजीसीसी / एसईसीसी)

Q235

स्टील 1020

स्टेनलेस स्टील अपने संक्षारण प्रतिरोध के लिए प्रसिद्ध है। यह मजबूत है, आसानी से साफ किया जा सकता है, और एक आकर्षक फिनिश बनाए रखता है, जिससे यह चिकित्सा, खाद्य प्रसंस्करण और समुद्री अनुप्रयोगों के लिए उपयुक्त है।

मिश्र

स्टेनलेस स्टील SUS 304

धातु झुकने सतह खत्म

रैपिडडायरेक्ट में, हमारा सतह खत्म विभिन्न उद्योगों द्वारा अपेक्षित उच्च मानकों को पूरा करते हुए, मुड़े हुए धातु घटकों के स्थायित्व और उपस्थिति को बढ़ाना।

चमकाने

धातु का झुकना

क्षमताओं

| विवरण | |

|---|---|

| अधिकतम भाग का आकार | 1.5 एमएक्स 1.5 मी |

| धातु झुकने वाली ताकतें | 1000 टन तक |

| झुकने वाली रेखा की लंबाई | 7200 मिमी तक |

| झुकने की मोटाई | 60 मिमी तक |

| सामान्य सहिष्णुता | हमारे धातु झुकने के मानक आईएसओ 2768 पर निर्भर करते हैं। |

| मोड़ से किनारे/छेद, एकल सतह | +/- 0.254 मिमी (+/- 0.010 इंच) |

| मुड़ी हुई बहिः प्रकोष्ठिका | सामग्री की मोटाई के बराबर हो |

| बेंड एंगल | +/- 1 ° |

| बेंड कटिंग क्षेत्र | 4000 मिमी तक |

| समय सीमा | 5 दिन या उससे अधिक |

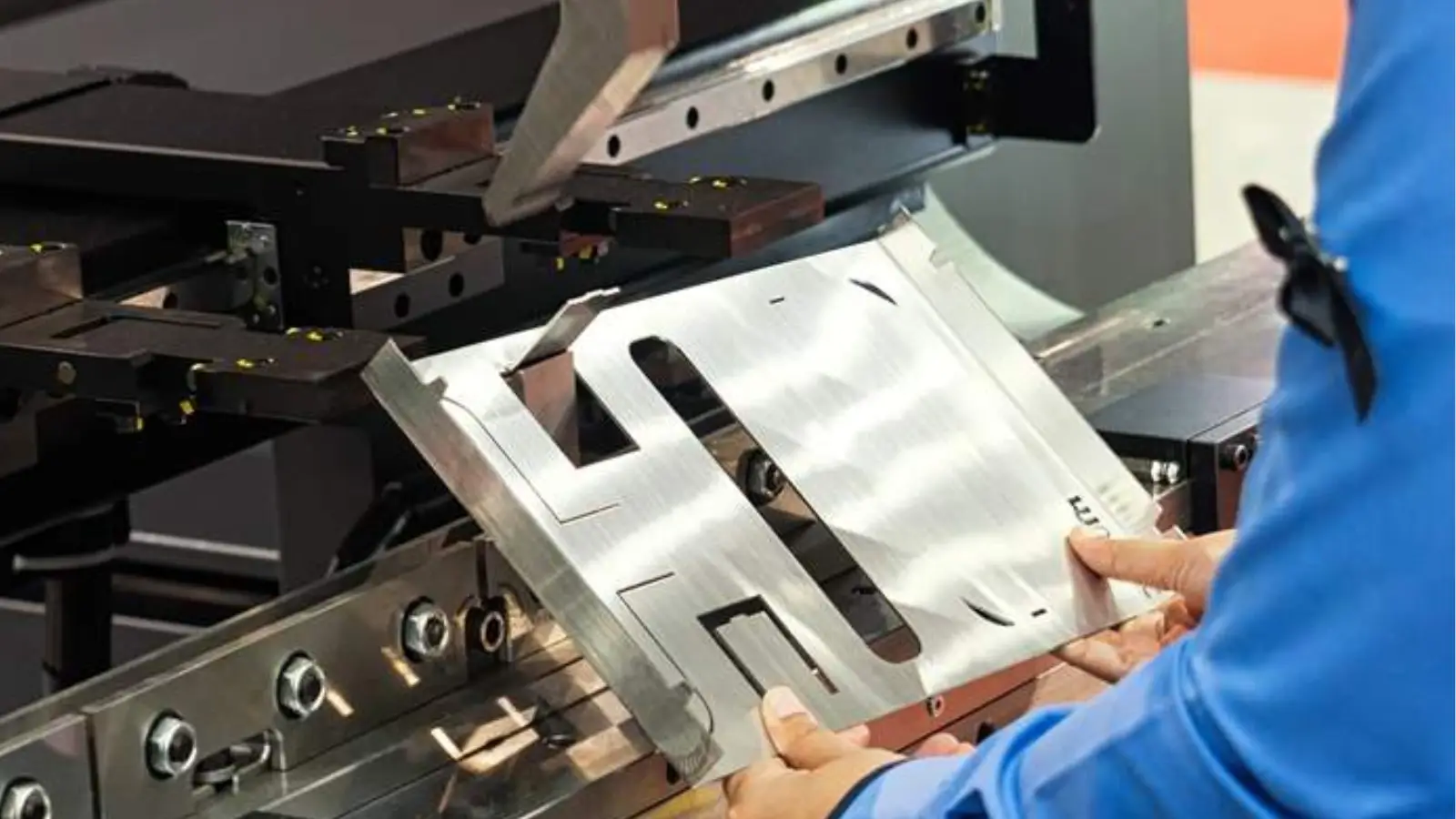

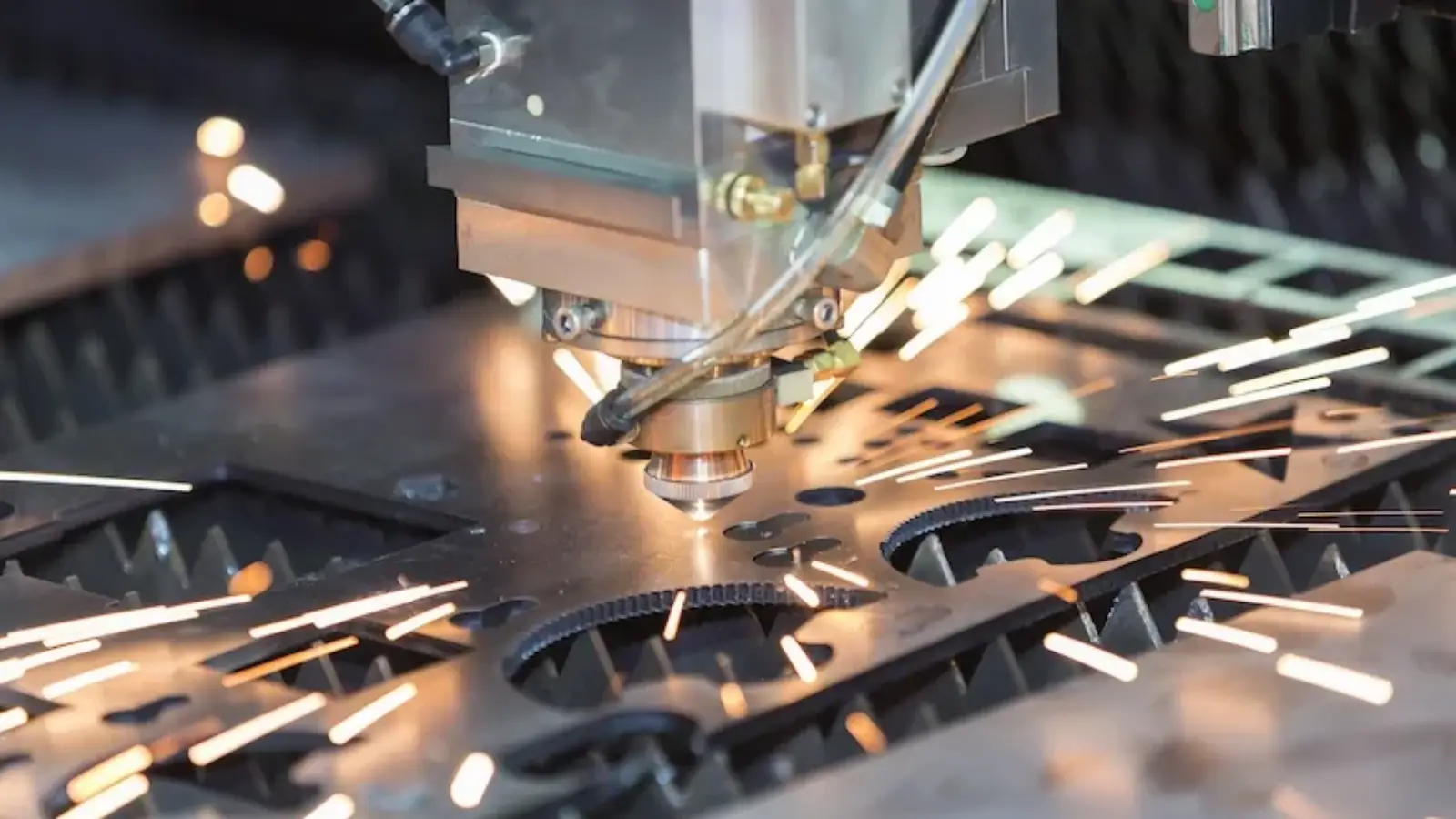

रैपिडडायरेक्ट मेटल बेंडिंग कार्यशाला

हमारे परिचालन की परिष्कृतता की सच्ची सराहना करने के लिए, हम आपको हमारी सुविधा का वीडियो टूर देखने के लिए आमंत्रित करते हैं।

700 +

मशीन के सेट

120 +

देशों को भेज दिया गया

20,000 +

ग्राहकों ने सेवा की

बेंडिंग विनिर्माण के लाभ

धातु झुकाव विनिर्माण अपने विशिष्ट लाभों के कारण कई क्षेत्रों में अभिन्न अंग है:

- कीमत का सामर्थ्य: धातु को मोड़ने से कई भागों और वेल्ड की आवश्यकता कम हो जाती है, जिससे श्रम और सामग्री की लागत कम हो जाती है। डिज़ाइन को एकल, निरंतर टुकड़ों में सरलीकृत करके, यह असेंबली समय और समग्र परियोजना व्यय को कम करने में मदद करता है।

- बढ़ी ताकत: धातु को मोड़ने से मोड़ के साथ इसकी ताकत बढ़ जाती है, जिससे तैयार हिस्से अधिक टिकाऊ हो जाते हैं और अधिक भार सहने में सक्षम हो जाते हैं। यह आंतरिक सुदृढ़ीकरण संरचनात्मक अखंडता से समझौता किए बिना हल्के और पतले निर्माण की अनुमति देता है।

- परिशुद्धता और लचीलापन: उन्नत सीएनसी बेंडिंग तकनीक उच्च परिशुद्धता और दोहराव प्रदान करती है, जिससे यह सुनिश्चित होता है कि प्रत्येक भाग सटीक विनिर्देशों को पूरा करता है। एल्यूमीनियम, स्टील और तांबे जैसी विभिन्न धातुओं को मोड़ने में बहुमुखी प्रतिभा औद्योगिक मशीनरी से लेकर कस्टम ऑटोमोटिव घटकों तक विभिन्न परियोजनाओं में व्यापक अनुप्रयोग की अनुमति देती है।

- सौंदर्य संबंधी सुधार: धातु मोड़ने की तकनीक से साफ, आकर्षक रेखाएँ और वक्र बनाए जा सकते हैं जो भागों के सौंदर्य को बढ़ाते हैं। यह विशेष रूप से दृश्यमान घटकों, जैसे कि जुड़नार और फर्नीचर में लाभदायक है, जहाँ दिखावट कार्यक्षमता जितनी ही महत्वपूर्ण है।

- तीव्र उत्पादन: सीएनसी बेंडिंग प्रक्रियाओं की गति उत्पादन चक्र को काफी कम कर देती है, जिससे डिजाइन से लेकर पूरा होने तक का समय तेजी से पूरा हो जाता है। यह तीव्र उत्पादन क्षमता उन उद्योगों के लिए आदर्श है जिन्हें बाजार की मांगों के लिए त्वरित प्रतिक्रिया की आवश्यकता होती है।

मुड़े हुए धातु भागों के अनुप्रयोग

मुड़े हुए धातु के हिस्से अनेक प्रयोजनों की पूर्ति करते हैं, तथा शीटों को टिकाऊ, कार्यात्मक घटकों में परिवर्तित कर देते हैं, जिनके अनुप्रयोग की एक विस्तृत श्रृंखला होती है:

- बाड़े और आवरण:कस्टम बेंट एनक्लोजर में इलेक्ट्रॉनिक्स से लेकर औद्योगिक मशीनरी तक सब कुछ रखा जा सकता है, जो पहुंच और सौंदर्य को बनाए रखते हुए सुरक्षा और समर्थन प्रदान करता है।

- ब्रैकेट और माउंट:परिशुद्ध झुकाव से मजबूत ब्रैकेट और माउंट्स का निर्माण होता है, जिनका उपयोग माउंटिंग प्रणालियों में किया जाता है, जो वाणिज्यिक और आवासीय दोनों ही स्थितियों में घटकों को सुरक्षित रखने के लिए आवश्यक हैं।

- पैनल और दरवाजे:सौंदर्यपूर्ण वास्तुशिल्प पैनलों से लेकर कार्यात्मक दरवाजों और अवरोधों तक, झुकने वाली धातु विशिष्ट आयामों और डिजाइनों में फिट होने के लिए आवश्यक अनुकूलन प्रदान करती है।

- फ्रेम और बीम: संरचनात्मक फ्रेम और बीम को धातु के झुकने से मिलने वाली कठोरता और ताकत का लाभ मिलता है, जो निर्माण और ऑटोमोटिव ढांचे में संरचनाओं को सहारा देने के लिए आवश्यक है।

- जटिल ज्यामिति:उन्नत सीएनसी बेंडिंग प्रौद्योगिकी जटिल ज्यामिति वाले घटकों के निर्माण की अनुमति देती है, जो उच्च परिशुद्धता और अद्वितीय आकार की आवश्यकता वाले आधुनिक डिजाइनों और अनुप्रयोगों के लिए महत्वपूर्ण हैं।

अक्सर पूछे जाने वाले प्रश्न

झुकने की प्रक्रिया धातु निर्माण में एक मौलिक विधि है जिसमें बल लगाकर धातु को वांछित आकार में विकृत करना शामिल है, आमतौर पर प्रेस ब्रेक या इसी तरह की मशीन के माध्यम से। यह प्रक्रिया शीट धातु में वी, यू, या चैनल आकार बनाने के लिए एक सीधी रेखा के साथ धातु के सटीक गठन की अनुमति देती है। उपयोग की जाने वाली तकनीक मैनुअल तरीकों से लेकर उन्नत सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) सिस्टम तक भिन्न हो सकती है, जो बढ़ी हुई सटीकता और दोहराव प्रदान करती है।

झुकने के दौरान, शीट धातु का एक टुकड़ा पंच और डाई सेट के बीच रखा जाता है। पंच धातु को डाई गुहा में धकेलता है, जिससे यह डाई के आकार के अनुरूप झुक जाता है। इस प्रक्रिया में मुख्य मापदंडों में मोड़ कोण, त्रिज्या और लागू झुकने वाला बल शामिल है, जिसे धातु की मोटाई में महत्वपूर्ण बदलाव किए बिना उसके अंतिम रूप में हेरफेर करने के लिए समायोजित किया जा सकता है।

इस विनिर्माण तकनीक का व्यापक रूप से उपयोग किया जाता है क्योंकि यह मज़बूत, कार्यात्मक भागों को कुशलतापूर्वक बनाने की क्षमता रखती है। इसके अनुप्रयोग ब्रैकेट जैसे छोटे घटकों से लेकर बड़ी वास्तुशिल्प विशेषताओं तक के निर्माण तक फैले हुए हैं। सीएनसी प्रौद्योगिकी में प्रगति के साथ, जटिल और अत्यधिक सटीक झुकने वाले कार्य अब पहले से कहीं अधिक प्राप्त करने योग्य हैं, जिससे अधिक डिज़ाइन लचीलापन और तेज़ उत्पादन चक्र की अनुमति मिलती है।

झुकने और वेल्डिंग के बीच चयन करना किसी परियोजना की विशिष्ट आवश्यकताओं पर निर्भर करता है, जिसमें ताकत, सौंदर्यशास्त्र, उत्पादन की गति और लागत शामिल है। झुकने को अक्सर सीम या जोड़ों के बिना साफ, निरंतर रेखाएं बनाने की क्षमता के लिए पसंद किया जाता है, जो किसी भाग की संरचनात्मक अखंडता और दृश्य अपील दोनों को बढ़ा सकता है। यह विधि आमतौर पर वेल्डिंग की तुलना में तेज़ और अधिक लागत प्रभावी होती है, क्योंकि यह फिलर्स जैसी अतिरिक्त सामग्रियों की आवश्यकता को कम करती है और वेल्डिंग उपकरण से जुड़ी ऊर्जा लागतों की आवश्यकता नहीं होती है।

दूसरी ओर, वेल्डिंग तब अपरिहार्य है जब जटिल आकार या आकार की आवश्यकता होती है, जो झुकने की तकनीक की क्षमताओं से परे हैं। यह विभिन्न सामग्रियों को जोड़ने और ऐसे ढाँचे के निर्माण की अनुमति देता है जो केवल झुकने से प्राप्त नहीं हो सकते। वेल्डिंग भारी औद्योगिक मशीनरी और संरचनात्मक इंजीनियरिंग जैसे मांग वाले अनुप्रयोगों के लिए आवश्यक ताकत भी प्रदान करती है।

मुड़ी हुई शीट धातु के पुर्जों के उत्पादन के लिए सामान्य लीड समय कई कारकों के आधार पर काफी भिन्न हो सकता है, जिसमें पुर्जों की जटिलता, ऑर्डर की मात्रा, इस्तेमाल की जा रही धातु का प्रकार और विनिर्माण सुविधा का वर्तमान कार्यभार शामिल है। आम तौर पर, मानक सामग्रियों के साथ सरल झुकने वाले ऑपरेशन अपेक्षाकृत जल्दी, अक्सर कुछ दिनों के भीतर पूरे किए जा सकते हैं। सीधे-सादे विनिर्देशों वाले मानक ऑर्डर के लिए, रैपिडडायरेक्ट 3 से 5 व्यावसायिक दिनों का टर्नअराउंड समय प्रदान करता है।

हालाँकि, अधिक जटिल भागों के लिए जिन्हें कई मोड़, विशेष सामग्री या फिनिश की आवश्यकता होती है, प्रक्रिया में अधिक समय लग सकता है। जिन परियोजनाओं में कस्टम टूलिंग या व्यापक प्री-प्रोडक्शन डिज़ाइन कार्य की आवश्यकता होती है, वे लीड टाइम को और बढ़ा सकते हैं, संभवतः कई सप्ताह तक। इसके अतिरिक्त, CNC बेंडिंग उपकरण की दक्षता और विनिर्माण प्रणाली की क्षमता उत्पादन की गति निर्धारित करने में महत्वपूर्ण भूमिका निभाती है।

रैपिडडायरेक्ट उन परियोजनाओं के लिए अतिरिक्त लागत पर त्वरित सेवाएँ प्रदान कर सकता है, जिनमें तेजी से काम पूरा करने की आवश्यकता होती है। डिजाइन प्रक्रिया के आरंभ में सेवा प्रदाता के साथ संचार यह सुनिश्चित करने में मदद कर सकता है कि समय-सीमा पूरी हो और किसी भी संभावित देरी को प्रभावी ढंग से प्रबंधित किया जाए।

मुड़े हुए भागों की सहनशीलता निर्दिष्ट आयामों से स्वीकार्य विचलन को संदर्भित करती है जो झुकने की प्रक्रिया के दौरान हो सकती है। ये सहनशीलता यह सुनिश्चित करने में महत्वपूर्ण हैं कि भाग अपनी इच्छित असेंबली में ठीक से फिट हों और अपेक्षित रूप से अपना कार्य करें।

मानक शीट धातु झुकने के लिए, सहनशीलता आम तौर पर ± 0.1 मिमी से ± 0.5 मिमी तक होती है। हालाँकि, विशिष्ट सहनशीलता धातु के प्रकार, शीट की मोटाई और भाग के डिज़ाइन की जटिलता सहित कई कारकों के आधार पर भिन्न हो सकती है। पतली धातुएँ अपने बढ़े हुए लचीलेपन और स्प्रिंगबैक के प्रति संवेदनशीलता के कारण अधिक परिवर्तनशीलता प्रदर्शित कर सकती हैं - एक ऐसी घटना जहाँ धातु झुकने के बाद अपने मूल आकार में लौटने की कोशिश करती है।

उन्नत सीएनसी बेंडिंग मशीनें मोड़ के कोण और स्थिति को सटीक रूप से नियंत्रित करके बहुत सटीक सहनशीलता प्राप्त कर सकती हैं। एयरोस्पेस या चिकित्सा उपकरणों जैसे अत्यंत उच्च परिशुद्धता की आवश्यकता वाले महत्वपूर्ण अनुप्रयोगों के लिए, सहनशीलता और भी सख्त हो सकती है, अक्सर ±0.01 मिमी से ±0.1 मिमी की सीमा के भीतर।

रैपिडडायरेक्ट, अनुप्रयोग के लिए आवश्यक सहनशीलता से मेल खाने के लिए झुकने की विधि और टूलींग पर सावधानीपूर्वक विचार करेगा, जिससे मुड़े हुए भागों का इष्टतम प्रदर्शन और फिट सुनिश्चित हो सके।

मुड़े हुए धातु के हिस्सों पर डाई के निशान अक्सर धातु निर्माण में चिंता का विषय होते हैं क्योंकि तैयार उत्पाद की उपस्थिति और अखंडता पर उनके संभावित प्रभाव के कारण। ये निशान झुकने की प्रक्रिया के दौरान धातु की सतह पर डाई द्वारा बनाए गए निशान या घर्षण होते हैं। तैयार भागों पर डाई के निशान दिखाई देते हैं या नहीं, यह कई कारकों पर निर्भर करता है, जिसमें धातु का प्रकार, झुकने वाले औजारों की स्थिति और इस्तेमाल की जाने वाली झुकने की तकनीक शामिल हैं।

एल्युमिनियम जैसी नरम धातुएँ डाई के निशान दिखाने के लिए अधिक संवेदनशील होती हैं क्योंकि उन्हें इंडेंट या खरोंचना आसान होता है। हालाँकि, अच्छी तरह से बनाए गए उपकरणों का उपयोग करना और झुकने के दौरान सुरक्षात्मक फ़िल्म लगाना इन निशानों को कम कर सकता है। इसके अलावा, निर्माता रबर या यूरेथेन पैड का उपयोग कर सकते हैं जो डाई और धातु के बीच बफर के रूप में कार्य करते हैं, जिससे निशान पड़ने की संभावना काफी कम हो जाती है।

ऐसे अनुप्रयोगों के लिए जहां सौंदर्यशास्त्र महत्वपूर्ण है, सैंडिंग, पॉलिशिंग या पेंटिंग जैसे पोस्ट-प्रोसेसिंग चरणों का उपयोग किसी भी दृश्यमान डाई निशान को खत्म करने के लिए किया जा सकता है। इस प्रकार, जबकि डाई के निशान चिंता का विषय हो सकते हैं, मुड़े हुए धातु के हिस्सों पर उनकी उपस्थिति को प्रबंधित करने और कम करने के लिए विभिन्न रणनीतियाँ और तकनीकें उपलब्ध हैं।

हां, शीट मेटल के लिए एक अधिकतम मोटाई होती है जिसे मोड़ा जा सकता है, जो काफी हद तक इस्तेमाल की जाने वाली झुकने वाली मशीन के प्रकार और धातु के भौतिक गुणों पर निर्भर करता है। आम तौर पर, धातु की चादरों को मोड़ने की क्षमता प्रेस ब्रेक के टन भार और मोड़ की लंबाई से निर्धारित होती है। उच्च टन भार वाली मशीनें मोटी सामग्री को संभाल सकती हैं, लेकिन धातु के प्रकार और वांछित मोड़ कोण के आधार पर व्यावहारिक सीमाएँ हैं।

एल्युमिनियम और माइल्ड स्टील जैसी आम सामग्रियों के लिए, कई मानक प्रेस ब्रेक लगभग 0.5 इंच (12.7 मिमी) मोटी शीट को मोड़ सकते हैं। हालाँकि, स्टेनलेस स्टील जैसी कठोर सामग्रियों के लिए, अधिकतम मोटाई आमतौर पर सामग्री की उच्च तन्य शक्ति के कारण कम हो जाती है, जिसे मोड़ने के लिए अधिक बल की आवश्यकता होती है। इन प्रकार की धातुओं के लिए, मोटाई लगभग 0.375 इंच (9.5 मिमी) तक सीमित हो सकती है।

मोड़ त्रिज्या पर विचार करना भी महत्वपूर्ण है; झुकने की प्रक्रिया के दौरान दरार या टूटने से बचने के लिए मोटी धातुओं को बड़ी त्रिज्या की आवश्यकता होती है। निर्माताओं को किसी भी दिए गए झुकने वाले प्रोजेक्ट के लिए संभव अधिकतम मोटाई निर्धारित करने के लिए मशीन की क्षमताओं, सामग्री विशेषताओं और डिज़ाइन आवश्यकताओं को संतुलित करने की आवश्यकता होती है।

निर्माण में आमतौर पर इस्तेमाल की जाने वाली धातुओं में, स्टेनलेस स्टील आमतौर पर झुकने के लिए सबसे अधिक प्रतिरोध प्रदान करता है। यह प्रतिरोध मुख्य रूप से इसकी उच्च तन्य शक्ति और कठोरता के कारण होता है, जो इसे एल्यूमीनियम या हल्के स्टील जैसी धातुओं की तुलना में विकृत करना अधिक चुनौतीपूर्ण बनाता है। स्टेनलेस स्टील की संरचना, जिसमें क्रोमियम और निकल की महत्वपूर्ण मात्रा शामिल है, न केवल उत्कृष्ट संक्षारण प्रतिरोध प्रदान करती है बल्कि इसकी कठोरता और स्थायित्व में भी योगदान देती है।

स्टेनलेस स्टील के झुकने के प्रति उच्च प्रतिरोध के कारण आकार देने के लिए अधिक बल की आवश्यकता होती है, जिसके कारण अक्सर उच्च टन क्षमता वाले प्रेस ब्रेक का उपयोग करना आवश्यक हो जाता है। इसके अतिरिक्त, इसकी कठोर प्रकृति के कारण, मशीनरी या वर्कपीस को नुकसान से बचाने के लिए उचित टूलिंग और तकनीकों का उपयोग किया जाना चाहिए, जैसे कि मोड़ पर दरार या भंगुरता।

यह विशेषता स्टेनलेस स्टील को ऐसे अनुप्रयोगों के लिए आदर्श बनाती है जहाँ संरचनात्मक अखंडता और स्थायित्व सर्वोपरि है, जैसे कि चिकित्सा उपकरण, खाद्य प्रसंस्करण उपकरण और समुद्री अनुप्रयोग। हालाँकि, झुकने में बढ़ी हुई कठिनाई के कारण विनिर्माण लागत भी बढ़ सकती है और प्रसंस्करण की आवश्यकताएँ भी अधिक जटिल हो सकती हैं।

लेजर काटना

संसाधन

अब, निःशुल्क