कास्टिंग सेवा मरो

डाई कास्टिंग शुरू करें उद्धरण

पार्ट्स

समय सीमा

विशेषज्ञ

एचएमबी क्या है?

मेटल सांचों में ढालना?

डाई कास्टिंग विस्तृत, उच्च-मात्रा वाले धातु भागों के निर्माण के लिए एक अत्यधिक कुशल प्रक्रिया के रूप में सामने आती है। इस प्रक्रिया में विशेष सांचों का उपयोग किया जाता है, जिन्हें डाई के रूप में जाना जाता है, जिन्हें एक साथ कई भागों का उत्पादन करने के लिए डिज़ाइन किया गया है, जिससे दक्षता और स्थिरता सुनिश्चित होती है। आमतौर पर एल्यूमीनियम और जस्ता जैसी धातुओं के लिए उपयोग की जाने वाली डाई कास्टिंग में धातु को पिघलाना और इन सांचों में उच्च दबाव में इंजेक्ट करना शामिल है।

इसके बाद होने वाली तीव्र शीतलन और ठोसीकरण प्रक्रिया भागों के जटिल डिजाइन और विवरण को कैप्चर करती है, जिससे व्यापक द्वितीयक संचालन की आवश्यकता कम हो जाती है। हालाँकि, कुछ परियोजनाओं को अधिक कठोर सहनशीलता को पूरा करने के लिए अतिरिक्त पोस्ट-मशीनिंग की आवश्यकता हो सकती है।

रैपिडडायरेक्ट में, हमारे विशेषज्ञों की टीम प्रत्येक डाई कास्टिंग परियोजना की सावधानीपूर्वक समीक्षा करती है ताकि हमारे तरीकों को आपकी विशिष्ट आवश्यकताओं के साथ संरेखित किया जा सके। हम उत्पादन प्रवाह को अनुकूलित करने और यह सुनिश्चित करने को प्राथमिकता देते हैं कि प्रत्येक भाग स्थायित्व और सौंदर्य गुणवत्ता के उच्च मानकों का पालन करता है। उन्नत कास्टिंग तकनीकों पर ध्यान केंद्रित करके और सटीक डाई कास्टिंग मशीनों का उपयोग करके, हम आपको कार्यक्षमता और उपस्थिति दोनों में बेहतर परिणाम प्राप्त करने में मदद करते हैं, अंततः आपके उत्पादों के समग्र मूल्य को बढ़ाते हैं।

डाई कास्टिंग सामग्री

हल्का और मजबूत, एल्यूमीनियम ऑटोमोटिव और एयरोस्पेस भागों के लिए आदर्श है, जिनमें स्थायित्व और न्यूनतम वजन की आवश्यकता होती है।

- एल्युमिनियम ADC12、ADC6、A360、A380

अपनी मजबूती के लिए जाना जाने वाला जिंक जटिल डिजाइनों और टिकाऊ घटकों के लिए सटीक, उच्च सहनशीलता वाली ढलाई को सक्षम बनाता है।

- जिंक ज़माक 3, ज़माक 5, ज़माक 2, ZA8

सबसे हल्की संरचनात्मक धातु, मैग्नीशियम उत्कृष्ट कठोरता-से-भार अनुपात प्रदान करता है, जो भार-संवेदनशील अनुप्रयोगों के लिए आदर्श है।

- मैग्नीशियम AZ91D, AM60B

तांबा हीट सिंक और विद्युत कनेक्टर जैसे भागों के लिए उत्कृष्ट है क्योंकि यह गर्मी और बिजली का बहुत प्रभावी ढंग से संचालन करता है।

- तांबा ZQA19-2, ZQA19-4, ZQA19-7, ZQA19-10

मेटल सांचों में ढालना

सतही परिष्करण

संक्षारण प्रतिरोध को बढ़ाने और अपने डाई कास्ट भागों में जीवंत रंग जोड़ने के लिए हमारे विभिन्न सतह परिष्करण विकल्पों में से चुनें।

रैपिडडायरेक्ट डाई कास्टिंग

क्षमताओं

रैपिडडायरेक्ट हमारी क्षमताओं का स्पष्ट अवलोकन प्रदान करता है, तथा हमारे विस्तृत तालिकाओं में आवश्यक प्रदर्शन और गुणवत्ता मीट्रिक्स पर प्रकाश डालता है।

| विवरण | |

|---|---|

| न्यूनतम भाग भार | 0.017 किलो |

| अधिकतम भाग भार | 12 किलो |

| न्यूनतम भाग का आकार | ∅17 मिमी × 4 मिमी |

| अधिकतम भाग का आकार | 300 मिमी × 650 मिमी |

| न्यूनतम दीवार की मोटाई | 0.8 मिमी |

| अधिकतम दीवार मोटाई | 12.7 मिमी |

| गुणवत्ता नियंत्रण | आईएसओ 9001 प्रमाणित |

| न्यूनतम संभावित बैच | 1000 पीसी |

डाई कास्टिंग के लिए

डाई कास्टिंग प्रक्रियाओं के प्रकार

हॉट चैम्फर डाई कास्टिंग

यह जिंक और मैग्नीशियम जैसे कम गलनांक वाले धातुओं के लिए अत्यधिक कुशल है। इस विधि में कास्टिंग मशीन के साथ एकीकृत भट्ठी की सुविधा है, जो त्वरित और निरंतर चक्रण की अनुमति देती है। पिघली हुई धातु को सीधे गर्म कक्ष से मोल्ड में इंजेक्ट किया जाता है, जिससे यह सटीक आयामी नियंत्रण और उन्नत यांत्रिक गुणों की आवश्यकता वाले घटकों के लिए आदर्श बन जाता है।

कोल्ड चैम्फर डाई कास्टिंग

इसे उच्च गलनांक वाली धातुओं के लिए प्राथमिकता दी जाती है, जिसमें एल्युमिनियम और कॉपर मिश्र धातु शामिल हैं। इस प्रक्रिया में प्रत्येक इंजेक्शन से पहले पिघली हुई धातु को मैन्युअल रूप से ठंडे कक्ष में लोड करना शामिल है, जो उपकरण को तीव्र गर्मी से बचाने में मदद करता है, जिससे इसकी स्थायित्व और प्रदर्शन में वृद्धि होती है। यह तकनीक जटिल डिजाइन और बेहतर ताकत वाले बड़े, मजबूत भागों के निर्माण के लिए विशेष रूप से फायदेमंद है।

डाई कास्टिंग के अनुप्रयोग

डाई कास्टिंग एक बहुमुखी विनिर्माण प्रक्रिया है जिसका उपयोग इसकी सटीकता और विश्वसनीयता के कारण विभिन्न उद्योगों में किया जाता है। यहाँ कुछ प्रमुख अनुप्रयोग दिए गए हैं:

- ऑटोमोटिव: इंजन ब्लॉक, गियरबॉक्स और पिस्टन जैसे घटकों को आमतौर पर उनके स्थायित्व और सख्त सहनशीलता के लिए डाई कास्टिंग का उपयोग करके उत्पादित किया जाता है।

- उपभोक्ता इलेक्ट्रॉनिक्स: स्मार्टफोन, लैपटॉप और कैमरे जैसे गैजेट के लिए मजबूत और जटिल भागों को बनाने में उपयोग किया जाता है।

- प्रकाश व्यवस्था: प्रकाश जुड़नार और घटकों के लिए जटिल आकार बनाता है, जिससे परिशुद्धता और गुणवत्ता सुनिश्चित होती है।

- चिकित्सा उपकरण: उच्च परिशुद्धता वाले उपकरणों और उपकरण भागों का उत्पादन करता है, जो चिकित्सा क्षेत्र में विश्वसनीयता और बाँझपन के लिए महत्वपूर्ण हैं।

- औद्योगिक मशीनरी: भारी मशीनरी के लिए पुर्जे जिन्हें उच्च शक्ति और कठोर वातावरण के प्रति प्रतिरोध की आवश्यकता होती है।

डाई कास्टिंग के लाभ

डाई कास्टिंग कई महत्वपूर्ण लाभ प्रदान करती है जो इसे विभिन्न उद्योगों में धातु भागों के निर्माण के लिए एक पसंदीदा विधि बनाती है:

- उच्च परिशुद्धता और स्थिरता: लगातार सख्त सहनशीलता और जटिल ज्यामिति प्राप्त करता है, उच्च गुणवत्ता वाले भागों के बड़े पैमाने पर उत्पादन के लिए आदर्श।

- गति: उच्च गति से भरने और पिघली हुई धातु के तेजी से ठंडा होने के कारण तीव्र उत्पादन चक्र, जिससे बड़ी मात्रा में भागों का शीघ्रता से निर्माण संभव हो पाता है।

- शक्ति और वजन: उच्च दबाव में निर्मित सघन और बारीक धातु संरचना के कारण ऐसे भागों का उत्पादन होता है जो टिकाऊ होते हुए भी हल्के होते हैं।

- न्यूनतम अपशिष्ट: न्यूनतम स्क्रैप के साथ कुशल सामग्री उपयोग, अपशिष्ट को कम करना और अक्सर द्वितीयक मशीनिंग की आवश्यकता को कम करना।

डाई कास्टिंग के नुकसान

डाई कास्टिंग कई अनुप्रयोगों के लिए लाभदायक है, लेकिन इसकी कुछ सीमाएं हैं:

- उच्च प्रारंभिक लागत: डाई कास्टिंग की स्थापना, डाई और मशीनरी की लागत के कारण महंगी हो सकती है, जिससे छोटे उत्पादन के लिए यह कम किफायती हो जाता है।

- कुछ धातुओं तक सीमित: मुख्य रूप से कम गलनांक वाली धातुओं के लिए उपयुक्त; उच्च गलनांक वाली धातुओं को ढालना चुनौतीपूर्ण और कम कुशल हो सकता है।

- छिद्र्यता: पिघली हुई धातु के तेजी से ठंडा होने से उसमें हवा फंस सकती है, जिसके परिणामस्वरूप छिद्रयुक्त भाग बन सकते हैं, जो संरचनात्मक अखंडता को प्रभावित कर सकते हैं।

- आकार प्रतिबंध: छोटे घटकों के लिए अधिक प्रभावी; बड़े भागों में आयामी सटीकता और एकरूपता बनाए रखने में चुनौतियां उत्पन्न हो सकती हैं।

- पोस्ट-प्रोसेसिंग: हालांकि न्यूनतम, कुछ डाई कास्टिंग भागों को विशिष्ट सहनशीलता या सतह परिष्करण को पूरा करने के लिए अतिरिक्त मशीनिंग या परिष्करण की आवश्यकता होती है।

अक्सर पूछे जाने वाले प्रश्न

डाई कास्टिंग एक धातु कास्टिंग प्रक्रिया है जिसमें पिघली हुई धातु को उच्च दबाव में मोल्ड गुहा में डाला जाता है। मोल्ड, जिसे "डाई" के रूप में भी जाना जाता है, दो कठोर टूल स्टील डाई का उपयोग करके बनाया जाता है जिन्हें आकार में मशीन किया गया है और प्रक्रिया के दौरान इंजेक्शन मोल्ड के समान काम करते हैं। यहाँ बताया गया है कि यह कैसे काम करता है:

- मोल्ड की तैयारी: कास्टिंग को आसानी से हटाने और तापमान को नियंत्रित करने में सहायता के लिए डाई को तैयार और चिकना किया जाता है।

- पिघली हुई धातु का इंजेक्शन: पिघली हुई धातु को उच्च दबाव में डाई में इंजेक्ट किया जाता है, जो लगभग 10 से 175 मेगापास्कल (1,500 से 25,000 psi) तक होता है। कास्टिंग के ठोस होने तक दबाव बनाए रखा जाता है।

- ठंडा होना और ठोसीकरण: पिघली हुई धातु साँचे में शीघ्र ही ठंडी हो जाती है, तथा वांछित भाग के आकार में ठोस हो जाती है।

- निष्कासन: एक बार ठोस हो जाने पर, डाई के आधे हिस्से को खोल दिया जाता है, और कास्ट भाग को बाहर निकाल दिया जाता है।

- ट्रिमिंग: कास्टिंग से अतिरिक्त सामग्री, जैसे गेट, रनर और फ्लैश को ट्रिम कर दिया जाता है।

डाई कास्टिंग के लिए भागों को डिजाइन करते समय, इष्टतम प्रदर्शन और विनिर्माण क्षमता सुनिश्चित करने के लिए कई प्रमुख बातों पर ध्यान दिया जाना चाहिए:

- दीवार की मोटाई: समान शीतलन और ठोसकरण को बढ़ावा देने के लिए दीवार की मोटाई को एक समान बनाए रखें, जिससे विकृतियों या आंतरिक तनाव जैसे दोषों के जोखिम कम हो जाते हैं। तेजी से शीतलन और सामग्री की बचत के लिए पतली दीवारों को प्राथमिकता दी जाती है, लेकिन उनकी व्यवहार्यता उपयोग की गई धातु और भाग की जटिलता पर निर्भर करती है।

- ड्राफ्ट एंगल: कास्टिंग को डाई से आसानी से हटाने के लिए डिज़ाइन में ड्राफ्ट एंगल शामिल करें। आमतौर पर, भाग की गहराई के आधार पर 1 से 2 डिग्री का न्यूनतम ड्राफ्ट एंगल आवश्यक होता है।

- फिलेट और रेडी: तीखे कोनों और किनारों को खत्म करने के लिए फिलेट और रेडी को शामिल करें, जो तनाव सांद्रता और दरार आरंभ बिंदुओं का कारण बन सकते हैं। यह समायोजन डाई के भीतर पिघली हुई धातु के प्रवाह को भी बढ़ाता है।

- गेटिंग सिस्टम: पिघली हुई धातु का डाई में उचित प्रवाह सुनिश्चित करने के लिए एक कुशल गेटिंग सिस्टम डिज़ाइन करें, जिससे अशांति और हवा का फंसना कम से कम हो। गेट्स की नियुक्ति सामग्री वितरण और भाग की गुणवत्ता को प्रभावित करती है।

- वेंटिंग: धातु इंजेक्शन के दौरान हवा और गैसों को मोल्ड गुहा से बाहर निकलने की अनुमति देने के लिए उचित वेंटिंग की योजना बनाई जानी चाहिए। यह छिद्र और अधूरे भरने को रोकने में मदद करता है।

- ज्यामिति को सरल बनाना: ज्यामिति को यथासंभव सरल बनाएं, ताकि अंडरकट और जटिल विशेषताओं से बचा जा सके, जिनके लिए जटिल डाई तंत्र की आवश्यकता होती है, जिससे टूलिंग लागत बढ़ सकती है और कास्टिंग प्रक्रिया जटिल हो सकती है।

डाई कास्टिंग में, कंपन से तात्पर्य यांत्रिक दोलनों से है जो डाई कास्टिंग मशीनों और सांचों के भीतर होते हैं।

वैक्यूम प्रेशर कास्टिंग: इस प्रक्रिया में हवा के फंसने और छिद्रण को कम करने के लिए मोल्ड गुहा में वैक्यूम बनाना शामिल है। इस सेटिंग में कंपन वैक्यूम को बाधित कर सकता है, जिससे अंतिम उत्पाद में दोष उत्पन्न हो सकते हैं।

कम दबाव कास्टिंग: यहां, धातु को कम दबाव में सांचे में डाला जाता है, जो कंपन के प्रति संवेदनशील हो सकता है, जो पिघली हुई धातु के स्थिर प्रवाह को प्रभावित करता है, तथा साँचे की स्थिरता और अखंडता को प्रभावित करता है।

अर्द्ध ठोस डाई कास्टिंग: इसमें अर्ध-ठोस धातु को साँचे में इंजेक्ट करना शामिल है। कंपन धातु के थिक्सोट्रोपिक व्यवहार को प्रभावित कर सकते हैं, जिससे अंतिम भाग के भरण पैटर्न और गुणों पर असर पड़ता है।

निचोड़ डाई कास्टिंग: यह प्रक्रिया प्रारंभिक भराई के बाद अतिरिक्त दबाव लागू करती है ताकि कास्ट के घनत्व और यांत्रिक गुणों को बढ़ाया जा सके। इस चरण के दौरान कंपन के कारण असमान दबाव लागू हो सकता है, जिसके परिणामस्वरूप असंगतताएं हो सकती हैं।

डाई कास्ट टूलिंग बनाने का लीड टाइम आमतौर पर 2 से 12 सप्ताह तक होता है। यह समय सीमा प्रारंभिक डिजाइन चरण से शुरू होती है, जहां भाग की अवधारणा विकसित की जाती है और इसके विनिर्देशों का विवरण दिया जाता है, मोल्ड के पूरा होने तक। भाग के डिजाइन की जटिलता, कास्टिंग के लिए चुनी गई विशिष्ट धातु और अंतिम उत्पाद में आवश्यक परिशुद्धता सभी टूलिंग प्रक्रिया की अवधि को महत्वपूर्ण रूप से प्रभावित करते हैं। इसके अतिरिक्त, मोल्ड को मशीनीकृत करने के बाद, यह सुनिश्चित करने के लिए कठोर परीक्षण से गुजरता है कि यह गुणवत्ता मानकों को पूरा करता है। दोषों को ठीक करने या कार्यक्षमता में सुधार करने के लिए मोल्ड में कोई भी आवश्यक समायोजन या संशोधन समग्र लीड टाइम को बढ़ा सकता है। प्रक्रिया को सुव्यवस्थित करने और उत्पादन की समयसीमा को पूरा करने के लिए निर्माण टीम और क्लाइंट के बीच प्रभावी संचार आवश्यक है।

डाई कास्टिंग एक सटीक विनिर्माण प्रक्रिया है जो बहुत सख्त सहनशीलता प्राप्त कर सकती है, जो इसे जटिल, उच्च-मात्रा वाले भागों के लिए आदर्श बनाती है। आम तौर पर, डाई कास्टिंग के लिए सहनशीलता भाग के आयामों, उपयोग की जाने वाली धातु और विशिष्ट कास्टिंग प्रक्रिया पर निर्भर करती है। मानक आयामों के लिए, सहनशीलता 0.1 मिमी से कम के छोटे आयामों के लिए ± 25 मिमी से लेकर 0.5 मिमी तक के आयामों के लिए ± 250 मिमी तक हो सकती है। अतिरिक्त पोस्ट-मशीनिंग प्रक्रियाओं के साथ ± 0.02 मिमी तक अधिक सटीक सहनशीलता प्राप्त की जा सकती है।

सहिष्णुता को परिभाषित करने में सामग्री भी महत्वपूर्ण भूमिका निभाती है। एल्युमिनियम और जिंक मिश्र धातु जैसी धातुओं में अलग-अलग सिकुड़न दर और यांत्रिक गुण होते हैं, जो अंतिम आयामी सटीकता को प्रभावित करते हैं। वैक्यूम कास्टिंग या स्क्वीज़ कास्टिंग जैसी उन्नत डाई कास्टिंग तकनीकें छिद्रता को कम करके और धातु की अखंडता में सुधार करके सहिष्णुता नियंत्रण को और बढ़ा सकती हैं।

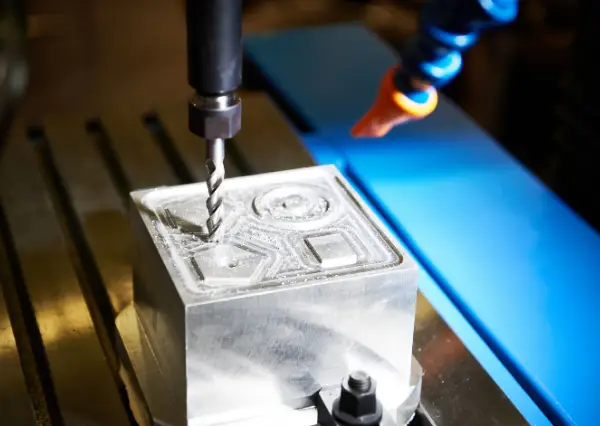

हां, डाई कास्ट भागों की पोस्ट-मशीनिंग न केवल संभव है बल्कि अक्सर वांछित परिशुद्धता और सतही फिनिश प्राप्त करने के लिए आवश्यक है जो अकेले डाई कास्टिंग प्रदान नहीं कर सकती है। पोस्ट-मशीनिंग सख्त सहनशीलता और चिकनी सतहों की प्राप्ति की अनुमति देती है, जो उच्च-प्रदर्शन और सौंदर्य आवश्यकताओं के लिए महत्वपूर्ण हैं। सामान्य पोस्ट-मशीनिंग प्रक्रियाओं में ड्रिलिंग, मिलिंग और सीएनसी मशीनिंग शामिल हैं, जो सटीक विनिर्देशों के लिए डाई कास्ट भाग की विशेषताओं को परिष्कृत करते हैं।

इसके अतिरिक्त, पोस्ट-मशीनिंग कास्टिंग प्रक्रिया के दौरान होने वाले किसी भी छोटे दोष को ठीक कर सकती है, जैसे छिद्र या सतह की खामियाँ। यह जटिल विशेषताओं और बारीक विवरणों को जोड़ने में भी सक्षम बनाता है जिन्हें अकेले कास्टिंग के माध्यम से प्राप्त नहीं किया जा सकता है। डाई कास्टिंग को पोस्ट-मशीनिंग के साथ एकीकृत करके, निर्माता रफ शेप के लिए डाई कास्टिंग की गति और लागत-दक्षता का लाभ उठा सकते हैं, जबकि महत्वपूर्ण आयामों और फिनिश के लिए सीएनसी मशीनिंग की सटीकता प्राप्त कर सकते हैं।

मेटल सांचों में ढालना

संसाधन

मेटल सांचों में ढालना

संसाधन

कास्टिंग क्या है? प्रकार, लाभ, हानि और अनुप्रयोग

डाई कास्टिंग क्या है? प्रक्रियाएं, सामग्री, अनुप्रयोग, लागत

अब, निःशुल्क