خدمات يموت الصب

بدء الصب يموت اقتبس

قطع غيار

مهلة

متخصص

ما هي تفاصيل

يموت الصب؟

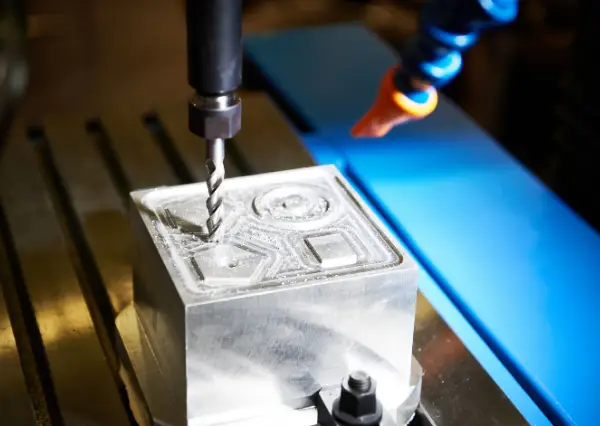

تبرز عملية الصب بالقالب كعملية عالية الكفاءة لتصنيع الأجزاء المعدنية التفصيلية ذات الحجم الكبير. تستخدم هذه العملية قوالب متخصصة، تُعرف باسم القوالب، والتي تم تصميمها لإنتاج أجزاء متعددة في وقت واحد، مما يضمن الكفاءة والاتساق. عادةً ما يستخدم الصب بالقالب للمعادن مثل الألومنيوم والزنك، ويتضمن صهر المعدن وحقنه تحت ضغط عالٍ في هذه القوالب.

ويلتقط التبريد السريع والتصلب الذي يتبع ذلك التصميمات المعقدة وتفاصيل الأجزاء، مما يقلل الحاجة إلى عمليات ثانوية واسعة النطاق. ومع ذلك، قد تتطلب بعض المشاريع إجراء عمليات معالجة لاحقة إضافية لتلبية التفاوتات الأكثر صرامة.

في RapidDirect، يقوم فريق الخبراء لدينا بمراجعة كل مشروع صب قوالب بعناية لمواءمة أساليبنا مع متطلباتك المحددة. نحن نعطي الأولوية لتحسين تدفق الإنتاج والتأكد من التزام كل جزء بمعايير عالية من المتانة والجودة الجمالية. من خلال التركيز على تقنيات الصب المتقدمة واستخدام آلات الصب الدقيقة، فإننا نساعدك على تحقيق نتائج فائقة في كل من الأداء الوظيفي والمظهر، مما يؤدي في النهاية إلى تعزيز القيمة الإجمالية لمنتجاتك.

مواد الصب يموت

يعتبر الألومنيوم خفيف الوزن وقوي مثاليًا لأجزاء السيارات والفضاء التي تتطلب المتانة والحد الأدنى من الوزن.

- الألومنيوم ADC12، ADC6، A360، A380

يشتهر الزنك بمتانته، وهو يتيح صبًا دقيقًا وعالي التحمل للتصميمات المعقدة والمكونات المتينة.

- زنك زاماك 3، زاماك 5، زاماك 2، ZA8

يعتبر المغنيسيوم أخف المعادن الهيكلية، ويوفر نسبة صلابة إلى وزن ممتازة، وهو مثالي للتطبيقات الحساسة للوزن.

- المغنيسيوم AZ91D، AM60B

يعتبر النحاس ممتازًا لأجزاء مثل المشتتات الحرارية والموصلات الكهربائية لأنه يوصل الحرارة والكهرباء بشكل فعال للغاية.

- النحاس ZQA19-2، ZQA19-4، ZQA19-7، ZQA19-10

يموت الصب

التشطيب السطحي

اختر من بين خيارات التشطيب السطحي المتنوعة لدينا لزيادة مقاومة التآكل وإضافة ألوان نابضة بالحياة إلى الأجزاء المصبوبة لديك.

الصب بالقالب السريع المباشر

القدرات

يوفر RapidDirect نظرة عامة واضحة على قدراتنا، مع تسليط الضوء على الأداء الأساسي ومقاييس الجودة في جداولنا التفصيلية.

| الوصف | |

|---|---|

| الحد الأدنى لوزن الجزء | كغ 0.017 |

| الحد الأقصى لوزن الجزء | كغ 12 |

| الحد الأدنى لحجم الجزء | ∅17 مم × 4 مم |

| الحد الأقصى لحجم الجزء | 300 ملم × 650 ملم |

| سمك الجدار الأدنى | سماكة 0.8 ملم |

| الحد الأقصى لسماكة الجدار | سماكة 12.7 ملم |

| ضبط الجودة | معتمدة وفقًا للمواصفة البيئية ISO 9001 |

| الحد الأدنى من الدفعة الممكنة | 1000 قطعة |

يموت الصب

أنواع عمليات الصب بالقالب

صب الشطب الساخن بالقالب

إنه فعال للغاية بالنسبة للمعادن ذات نقاط انصهار منخفضة مثل الزنك والمغنيسيوم. تتميز هذه الطريقة بفرن مدمج مع آلة الصب، مما يسمح بدورة سريعة ومستمرة. يتم حقن المعدن المنصهر مباشرة من الحجرة الساخنة إلى القالب، مما يجعله مثاليًا للمكونات التي تتطلب تحكمًا دقيقًا في الأبعاد وخصائص ميكانيكية محسنة.

صب الشطب البارد

ويفضل للمعادن ذات نقاط انصهار أعلى، بما في ذلك سبائك الألومنيوم والنحاس. تتضمن العملية تحميل المعدن المنصهر يدويًا في الغرفة الباردة قبل كل عملية حقن، مما يساعد على حماية المعدات من الحرارة الشديدة، وبالتالي تعزيز متانتها وأدائها. تعتبر هذه التقنية مفيدة بشكل خاص لتصنيع أجزاء كبيرة وقوية ذات تصميمات معقدة وقوة فائقة.

تطبيقات يموت الصب

تعتبر عملية الصب بالقالب عملية تصنيع متعددة الاستخدامات تستخدم في مختلف الصناعات نظرًا لدقتها وموثوقيتها. فيما يلي بعض التطبيقات الرئيسية:

- السيارات: يتم إنتاج المكونات مثل كتل المحرك وعلب التروس والمكابس بشكل شائع باستخدام الصب بالقالب نظرًا لمتانتها وتحملها الشديد.

- الإلكترونيات الاستهلاكية: تستخدم في صنع أجزاء قوية ومعقدة للأجهزة مثل الهواتف الذكية وأجهزة الكمبيوتر المحمولة والكاميرات.

- الإضاءة: إنشاء أشكال معقدة لتركيبات ومكونات الإضاءة، مما يضمن الدقة والجودة.

- الأجهزة الطبية: تنتج أدوات وأجزاء معدات عالية الدقة، وهي ضرورية للموثوقية والعقم في المجال الطبي.

- الآلات الصناعية: أجزاء الآلات الثقيلة التي تتطلب قوة عالية ومقاومة للبيئات القاسية.

مزايا الصب بالقالب

يوفر الصب بالقالب العديد من المزايا المهمة التي تجعله الطريقة المفضلة لتصنيع الأجزاء المعدنية في مختلف الصناعات:

- الدقة والاتساق العاليان: يحقق التفاوتات المشددة والأشكال الهندسية المعقدة باستمرار، وهو مثالي للإنتاج الضخم للأجزاء عالية الجودة.

- السرعة: دورات إنتاج سريعة بسبب سرعة التعبئة والتبريد السريع للمعدن المنصهر، مما يتيح تصنيع كميات كبيرة من الأجزاء بسرعة.

- القوة والوزن: تنتج أجزاء متينة وخفيفة الوزن، وذلك بفضل الهيكل المعدني الكثيف والحبيبات الدقيقة الذي يتكون تحت ضغط عالٍ.

- الحد الأدنى من النفايات: استخدام فعال للمواد مع الحد الأدنى من الخردة، مما يقلل النفايات وغالبًا ما يقلل الحاجة إلى الآلات الثانوية.

مساوئ الصب يموت

على الرغم من أن الصب بالقالب مفيد للعديد من التطبيقات، إلا أنه يحتوي على بعض القيود:

- ارتفاع التكاليف الأولية: يمكن أن يكون الإعداد لصب القوالب باهظ الثمن بسبب تكلفة القوالب والآلات، مما يجعلها أقل اقتصادية لعمليات الإنتاج الصغيرة.

- يقتصر على معادن معينة: مناسب في المقام الأول للمعادن ذات نقاط انصهار منخفضة؛ يمكن أن تكون المعادن شديدة الذوبان صعبة وأقل كفاءة في صبها.

- المسامية: يمكن أن يؤدي التبريد السريع للمعادن المنصهرة إلى انحباس الهواء، مما يؤدي إلى أجزاء مسامية قد تؤثر على السلامة الهيكلية.

- قيود الحجم: أكثر فعالية للمكونات الأصغر؛ قد تشكل الأجزاء الأكبر تحديات في الحفاظ على دقة الأبعاد واتساقها.

- مرحلة ما بعد المعالجة: على الرغم من أنها ضئيلة، إلا أن بعض أجزاء الصب تتطلب تصنيعًا إضافيًا أو تشطيبًا إضافيًا لتلبية التفاوتات المحددة أو التشطيبات السطحية.

الأسئلة الشائعة

الصب بالقالب عبارة عن عملية صب معدنية تتميز بإجبار المعدن المنصهر تحت ضغط عالٍ على الدخول في تجويف القالب. يتم إنشاء القالب، المعروف أيضًا باسم "القالب"، باستخدام قالبين من الصلب المتصلب تم تشكيلهما لتشكيلهما ويعملان بشكل مشابه لقالب الحقن أثناء العملية. وإليك كيف يعمل:

- تحضير القالب: يتم تحضير القالب وتشحيمه لتسهيل إزالة الصب وللمساعدة في التحكم في درجة الحرارة.

- حقن المعدن المنصهر: يتم حقن المعدن المنصهر في القالب تحت ضغط عالٍ، يتراوح من 10 إلى 175 ميجاباسكال تقريبًا (1,500 إلى 25,000 رطل لكل بوصة مربعة). يتم الحفاظ على الضغط حتى يصلب الصب.

- التبريد والتصلب: يبرد المعدن المنصهر بسرعة في القالب، ويتجمد في شكل الجزء المطلوب.

- الطرد: بمجرد التصلب، يتم فتح نصفي القالب، ويتم إخراج الجزء المصبوب.

- التشذيب: يتم تشذيب المواد الزائدة من الصب، مثل البوابات والمجاري والفلاش.

عند تصميم أجزاء الصب بالقالب، يجب مراعاة العديد من الاعتبارات الرئيسية لضمان الأداء الأمثل وقابلية التصنيع:

- سمك الجدار: حافظ على سمك جدار موحد لتعزيز التبريد والتصلب، مما يقلل من مخاطر العيوب مثل الالتواء أو الضغوط الداخلية. تُفضل الجدران الرقيقة لتبريد أسرع وتوفير المواد، لكن جدواها تعتمد على المعدن المستخدم وتعقيد الأجزاء.

- زوايا المسودة: قم بتضمين زوايا المسودة في التصميم لتسهيل إزالة الصب من القالب بسهولة. عادةً ما يكون الحد الأدنى لزاوية السحب من 1 إلى 2 درجة ضروريًا، اعتمادًا على عمق الجزء.

- شرائح وأنصاف أقطار: قم بدمج الشرائح وأنصاف الأقطار للتخلص من الزوايا والحواف الحادة، والتي يمكن أن تسبب تركيزات الضغط ونقاط بدء التشقق. يعمل هذا التعديل أيضًا على تحسين تدفق المعدن المنصهر داخل القالب.

- نظام البوابة: تصميم نظام بوابة فعال لضمان التدفق السليم للمعدن المنصهر إلى القالب، مما يقلل من الاضطراب وانحباس الهواء. يؤثر وضع البوابات على توزيع المواد وجودة الأجزاء.

- التنفيس: يجب التخطيط للتهوية المناسبة للسماح للهواء والغازات بالهروب من تجويف القالب أثناء حقن المعدن. وهذا يساعد على منع المسامية والحشو غير الكامل.

- تبسيط الهندسة: قم بتبسيط الهندسة قدر الإمكان لتجنب القطع السفلية والميزات المعقدة التي تتطلب آليات قوالب معقدة، والتي يمكن أن تزيد من تكاليف الأدوات وتعقيد عملية الصب.

في عملية الصب بالقالب، تشير الاهتزازات إلى التذبذبات الميكانيكية التي تحدث داخل آلات وقوالب الصب بالقالب.

صب ضغط الفراغ: تتضمن هذه العملية إنشاء فراغ في تجويف القالب لتقليل انحباس الهواء والمسامية. يمكن أن تؤدي الاهتزازات في هذا الإعداد إلى تعطيل الفراغ، مما يؤدي إلى حدوث عيوب في المنتج النهائي.

صب الضغط المنخفض: هنا، يتم إدخال المعدن إلى القالب تحت ضغط منخفض، والذي يمكن أن يكون عرضة للاهتزازات التي تؤثر على التدفق الثابت للمعدن المنصهر، مما يؤثر على اتساق وسلامة القالب.

صب القوالب شبه الصلبة: يتضمن حقن معدن شبه صلب في القالب. يمكن أن تؤثر الاهتزازات على سلوك المعدن المتغير الانسيابية، مما يؤثر على نمط التعبئة وخصائص الجزء النهائي.

ضغط يموت الصب: تطبق هذه العملية ضغطًا إضافيًا بعد التعبئة الأولية لتعزيز الكثافة والخواص الميكانيكية للصب. يمكن أن تؤدي الاهتزازات خلال هذه المرحلة إلى تطبيق ضغط غير منتظم، مما يؤدي إلى عدم الاتساق.

عادةً ما تتراوح المهلة الزمنية لإنشاء أدوات الصب من 2 إلى 12 أسبوعًا. يبدأ هذا الإطار الزمني من مرحلة التصميم الأولي، حيث يتم تطوير مفهوم القطعة وتفصيل مواصفاتها، حتى الانتهاء من القالب. إن تعقيد تصميم الجزء، والمعادن المحددة التي تم اختيارها للصب، والدقة المطلوبة في المنتج النهائي، كلها تؤثر بشكل كبير على مدة عملية الأدوات. بالإضافة إلى ذلك، بعد تصنيع القالب، فإنه يخضع لاختبارات صارمة لضمان مطابقته لمعايير الجودة. أي تعديلات أو تعديلات ضرورية على القالب لتصحيح العيوب أو تحسين الوظيفة يمكن أن تزيد من المهلة الإجمالية. يعد التواصل الفعال بين فريق التصنيع والعميل أمرًا ضروريًا لتبسيط العملية والوفاء بالمواعيد النهائية للإنتاج.

إن عملية الصب بالقالب هي عملية تصنيع دقيقة يمكنها تحقيق تفاوتات صارمة للغاية، مما يجعلها مثالية للأجزاء المعقدة ذات الحجم الكبير. بشكل عام، تعتمد تفاوتات الصب بالقالب على أبعاد الجزء والمعدن المستخدم وعملية الصب المحددة. بالنسبة للأبعاد القياسية، يمكن أن تتراوح التفاوتات من ±0.1 مم للأبعاد الأصغر التي تقل عن 25 مم، إلى ±0.5 مم للأبعاد التي تصل إلى 250 مم. يمكن تحقيق تفاوتات أكثر دقة تصل إلى ±0.02 مم من خلال عمليات إضافية بعد المعالجة.

تلعب المواد أيضًا دورًا حاسمًا في تحديد التفاوتات. تتمتع المعادن مثل الألومنيوم وسبائك الزنك بمعدلات انكماش وخواص ميكانيكية مختلفة، مما يؤثر على دقة الأبعاد النهائية. يمكن لتقنيات الصب بالقالب المتقدمة مثل الصب الفراغي أو الصب بالضغط أن تزيد من تعزيز التحكم في التسامح عن طريق تقليل المسامية وتحسين سلامة المعدن.

نعم، إن المعالجة اللاحقة للأجزاء المصبوبة ليست ممكنة فحسب، بل غالبًا ما تكون ضرورية لتحقيق الدقة المطلوبة والتشطيبات السطحية التي قد لا توفرها عملية الصب بالقالب وحدها. تسمح مرحلة ما بعد التصنيع بتحقيق تفاوتات أكثر إحكامًا وأسطح أكثر سلاسة، والتي تعتبر ضرورية للأداء العالي والمتطلبات الجمالية. تشمل عمليات ما بعد التصنيع الشائعة الحفر، والطحن، والتصنيع باستخدام الحاسب الآلي، والتي تعمل على تحسين ميزات الجزء المصبوب وفقًا للمواصفات الدقيقة.

بالإضافة إلى ذلك، يمكن للمعالجة اللاحقة تصحيح أي عيوب بسيطة تحدث أثناء عملية الصب، مثل المسامية أو عيوب السطح. كما أنه يتيح إضافة ميزات معقدة وتفاصيل دقيقة لا يمكن تحقيقها من خلال عملية الصب وحدها. من خلال دمج الصب بالقالب مع ما بعد التصنيع، يمكن للمصنعين الاستفادة من السرعة والفعالية من حيث التكلفة لصب القالب للشكل الخام، مع تحقيق دقة التصنيع باستخدام الحاسب الآلي للأبعاد والتشطيبات الحرجة.

يموت الصب

الموارد

يموت الصب

الموارد

ما هو الصب؟ الأنواع والإيجابيات والسلبيات والتطبيقات

ما هو Die Casting؟ العمليات والمواد والتطبيقات والتكاليف

الآن، مجانا