零件

交期

专家

什么是

压铸?

压铸是一种高效工艺,可用于制造精细、大批量的金属零件。该工艺使用专门的模具,即所谓的压铸模,用于同时生产多个零件,确保效率和一致性。压铸通常用于铝和锌等金属,涉及熔化金属并在高压下将其注入这些模具中。

随后的快速冷却和凝固可捕捉零件的复杂设计和细节,从而减少大量二次操作的需要。但是,有些项目可能需要额外的后加工以满足更严格的公差。

在 RapidDirect,我们的专家团队会仔细审查每个压铸项目,以确保我们的方法符合您的特定要求。我们优先优化生产流程,确保每个部件都符合高标准的耐用性和美观性。通过专注于先进的铸造技术并利用精密压铸机,我们可以帮助您在功能和外观方面实现卓越的效果,最终提高产品的整体价值。

压铸材料

铝重量轻且强度高,是要求耐用性和轻量化的汽车和航空航天部件的理想选择。

- 铝合金ADC12、ADC6、A360、A380

锌以其坚韧性而闻名,可以实现精确、高公差的铸造,从而打造出复杂的设计和耐用的部件。

- 锌 Zamak 3、Zamak 5、Zamak 2、ZA8

镁是最轻的结构金属,具有出色的刚度重量比,非常适合对重量敏感的应用。

- 镁合金 AZ91D、AM60B

铜非常适合制作散热器和电连接器等部件,因为它能非常有效地传导热量和电力。

- 铜 ZQA19-2、ZQA19-4、ZQA19-7、ZQA19-10

压铸

表面处理

从我们的各种表面处理选项中进行选择,以提高耐腐蚀性并为您的压铸件添加鲜艳的色彩。

快速直接压铸

能力

RapidDirect 清晰地概述了我们的能力,并在详细的表格中重点介绍了基本的性能和质量指标。

| 描述 | |

|---|---|

| 最小零件重量 | 0.017 kg |

| 最大零件重量 | 12 kg |

| 最小零件尺寸 | ∅17 毫米 × 4 毫米 |

| 最大零件尺寸 | 300毫米×650毫米 |

| 最小壁厚 | 0.8 mm |

| 最大壁厚 | 12.7 mm |

| 质量控制 | ISO 9001 数据安全认证 |

| 最小可能批次 | 1000 件套 |

压铸专用

压铸的应用

压铸是一种多功能制造工艺,由于其精度高、可靠性强,广泛应用于各行各业。以下是一些主要应用:

- 汽车:发动机缸体、变速箱和活塞等部件通常采用压铸工艺生产,因为它们耐用且公差严格。

- 消费电子产品:用于制造智能手机、笔记本电脑和相机等设备的坚固而复杂的零件。

- 照明:为灯具和组件创建复杂的形状,确保精度和质量。

- 医疗器械:生产高精度仪器和设备零件,对于医疗领域的可靠性和无菌性至关重要。

- 工业机械:需要高强度和耐恶劣环境的重型机械零件。

压铸的优点

压铸具有几个显著的优势,使其成为各个行业制造金属零件的首选方法:

- 高精度和一致性:始终实现严格的公差和复杂的几何形状,非常适合大规模生产高质量的零件。

- 速度:由于熔融金属的高速填充和快速冷却,生产周期快,从而能够快速制造大量零件。

- 强度和重量:由于高压下形成的致密、细粒的金属结构,可生产出耐用而重量轻的零件。

- 最少浪费:高效使用材料,最少废料,减少浪费,并通常减少二次加工的需要。

压铸的缺点

压铸虽然对许多应用都有好处,但也有一些局限性:

- 初始成本高:由于模具和机械的成本,压铸的设置成本可能很高,对于小批量生产来说经济性较差。

- 仅限于某些金属:主要适用于熔点较低的金属;高熔点金属铸造起来较困难且效率较低。

- 孔隙率:熔融金属的快速冷却会导致空气滞留,从而产生多孔部件,从而影响结构完整性。

- 尺寸限制:对于较小的组件更有效;较大的部件可能在维持尺寸精度和均匀性方面带来挑战。

- 后处理:虽然很少,但一些压铸部件需要额外的加工或精加工才能满足特定的公差或表面光洁度。

常见问题及解答

压铸是一种金属铸造工艺,其特点是将熔融金属在高压下压入模腔。模具,也称为“压模”,由两个硬化工具钢模具制成,这些模具经过加工成形,在工艺过程中的工作原理类似于注塑模具。其工作原理如下:

- 模具准备:准备并润滑模具,以便于轻松取出铸件并有助于控制温度。

- 熔融金属注射:熔融金属在高压下注射到模具中,压力范围约为 10 至 175 兆帕(1,500 至 25,000 psi)。压力保持到铸件凝固为止。

- 冷却和凝固:熔融的金属在模具中快速冷却,凝固成所需零件的形状。

- 顶出:一旦凝固,模具半部就会打开,并将铸件顶出。

- 修整:修整掉铸件中多余的材料,例如浇口、流道和飞边。

在设计压铸零件时,必须考虑几个关键因素以确保最佳性能和可制造性:

- 壁厚:保持均匀的壁厚以促进均匀的冷却和凝固,从而降低翘曲或内部应力等缺陷的风险。为了加快冷却速度和节省材料,最好选择薄壁,但其可行性取决于所用的金属和零件的复杂性。

- 拔模角:在设计中包括拔模角,以便于铸件从模具中轻松取出。通常,根据零件的深度,最小拔模角为 1 到 2 度。

- 圆角和圆角半径:使用圆角和圆角半径来消除尖角和尖边,因为这些尖角和尖边会导致应力集中和裂纹起始点。这种调整还可以增强模具内熔融金属的流动。

- 浇注系统:设计高效的浇注系统,确保熔融金属适当流入模具,最大限度地减少湍流和空气滞留。浇口的位置会影响材料分布和零件质量。

- 排气:必须规划适当的排气,以便空气和气体在金属注射过程中从模腔中逸出。这有助于防止孔隙和填充不完全。

- 简化几何形状:尽可能简化几何形状,以避免需要复杂模具机构的底切和复杂特征,这会增加工具成本并使铸造过程复杂化。

在压铸中,振动是指压铸机和模具内发生的机械振动。

真空压力铸造: 此过程涉及在模腔内形成真空,以尽量减少空气滞留和孔隙率。在此环境下的振动会破坏真空,导致最终产品出现缺陷。

低压铸造: 在这里,金属在低压下被引入模具,模具容易受到振动的影响,从而影响熔融金属的稳定流动,影响铸件的一致性和完整性。

半固态压铸: 涉及将半固态金属注入模具。振动会影响金属的触变行为,从而影响最终部件的填充模式和性能。

挤压压铸: 此过程在初始填充后施加额外压力,以提高铸件的密度和机械性能。此阶段的振动会导致压力施加不均匀,从而导致不一致。

制造压铸模具的交付周期通常为 2 至 12 周。此时间范围从初始设计阶段开始,在此阶段开发零件概念并详细说明其规格,直到模具完成。零件设计的复杂性、铸造选择的特定金属以及最终产品所需的精度都会显著影响模具加工过程的持续时间。此外,模具加工后,要经过严格的测试,以确保其符合质量标准。对模具进行任何必要的调整或修改以纠正缺陷或改进功能都会增加总交付周期。制造团队和客户之间的有效沟通对于简化流程和满足生产期限至关重要。

压铸是一种精密制造工艺,可以实现非常严格的公差,是复杂、大批量零件的理想选择。通常,压铸的公差取决于零件的尺寸、所用的金属和具体的铸造工艺。对于标准尺寸,公差范围从 0.1 毫米以下较小尺寸的 ±25 毫米到 0.5 毫米以下尺寸的 ±250 毫米。通过额外的后加工工艺,可以实现低至 ±0.02 毫米的更精确的公差。

材料在定义公差方面也起着关键作用。铝和锌合金等金属具有不同的收缩率和机械性能,这会影响最终的尺寸精度。真空铸造或挤压铸造等先进的压铸技术可以通过降低孔隙率和提高金属的完整性来进一步增强公差控制。

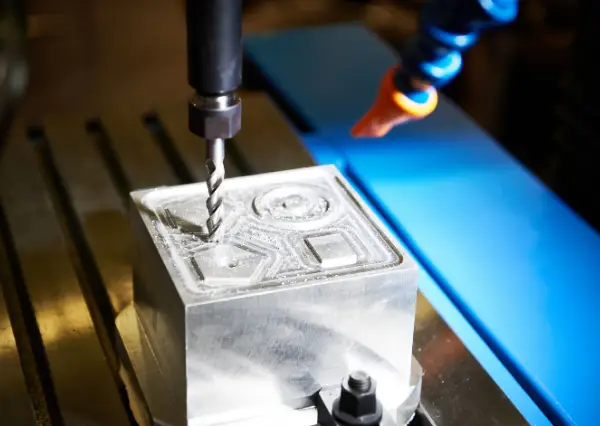

是的,压铸件的后加工不仅是可能的,而且往往是必要的,以实现仅靠压铸可能无法实现的所需精度和表面光洁度。后加工可以实现更严格的公差和更光滑的表面,这对于高性能和美观要求至关重要。常见的后加工工艺包括钻孔、铣削和 CNC 加工,这些工艺可将压铸件的特征细化到精确的规格。

此外,后加工可以纠正铸造过程中出现的任何细微缺陷,例如孔隙度或表面缺陷。它还可以添加仅通过铸造无法实现的复杂特征和精细细节。通过将压铸与后加工相结合,制造商可以利用压铸的速度和成本效益来获得毛坯形状,同时实现 CNC 加工的精度以获得关键尺寸和表面处理。

压铸

资源

现在免费