Technologische Fortschritte haben dazu beigetragen, produktivere Bearbeitungsmethoden zu entwickeln, einschließlich der gleichzeitigen 5-Achsen-Bearbeitung und der 3+2-Achsen-Bearbeitung. Einige Maschinisten und Konstrukteure neigen dazu, diese Prozesse zu verwechseln, daher werden wir uns mit der gleichzeitigen 3+2-Achsen- und 5-Achsen-Bearbeitung befassen.

Viele Jahre lang wurden in der traditionellen Fertigung Maschinen eingesetzt, die in drei Dimensionen arbeiteten – der X-, Y- und Z-Achse. Diese Art der Rotationsbewegung zur Bearbeitung von Bauteilen ist in der Fertigung immer noch weit verbreitet. Allerdings fügen die neueren Technologien den herkömmlichen drei Dimensionen zwei weitere Achsen hinzu, sodass Maschinen fünf Achsen haben.

Allerdings ist es wichtig zu beachten, dass der 3+2-Achsen-Mechanismus möglicherweise nicht genau der 5-Achsen-CNC-Bearbeitung entspricht. Klingt das für Sie unlogisch? In diesem Artikel wird der Vergleich zwischen 3+2- und 5-Achsen-Bearbeitung ausführlich untersucht. Außerdem lernen Sie die Vor- und Nachteile jedes Prozesses kennen, sodass Sie die beste Option für Ihren Betrieb auswählen können. Lasst uns anfangen!

Was ist gleichzeitig? 5-Achsen-CNC-Bearbeitung?

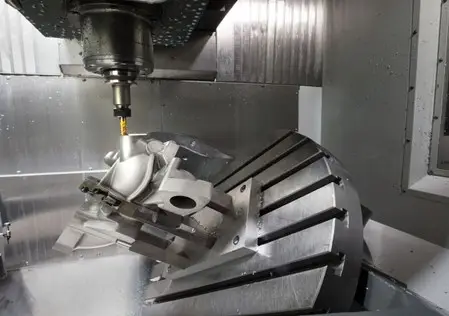

Das Gleichzeitige 5-Achs-Bearbeitung Das Werkzeug bewegt Schneidwerkzeuge gleichzeitig über fünf Achsen. Drei Linearachsen und zwei Rotationsachsen arbeiten gleichzeitig an der Herstellung der gewünschten Bauteile.

Die Achsen sind:

| Achse | Arbeitsweise |

| X-Achse | Bewegt sich von links nach rechts |

| Y-Achse | Bewegt sich von vorne nach hinten |

| Z-Achse | Bewegt sich von oben nach unten |

| A-Achse | Dreht sich um die X-Achse (kippt nach hinten und vorne) |

| B-Achse | Dreht sich um die Y-Achse (neigt von links nach rechts) |

Die zusätzlichen zwei Achsen (A und B) werden als Kipptischachse bzw. Tischdrehachse bezeichnet. Wie Sie anhand der Bewegung der Achsen gesehen haben, erfordert die 5-Achsen-Bearbeitung eine zusätzliche Neigung der Werkzeugspindel oder des Arbeitstisches. Dadurch kommt es zu mehr Bewegung und Rotation, wodurch die Funktionalität verbessert wird konventionelle CNC-Bearbeitungsverfahren.

Die vierte und fünfte Achse sorgen dafür, dass Maschinisten bis zu fünf Flächen in einem Arbeitsgang herstellen können. Dadurch ist der Prozess hochpräzise und effizient. Darüber hinaus wird die Erstellung komplexer Features und Strukturen effizienter. Der minimale Aufwand macht das Verfahren für verschiedene Projekte sehr geeignet und kostengünstig.

Was ist 3+2-Achsen-CNC-Bearbeitung??

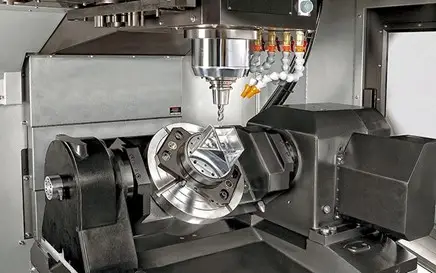

Vertikales und horizontales Fräsen Maschinen haben dazu beigetragen, die üblichen drei Bearbeitungsachsen zu erreichen. Für die einfache Bewegung auf zwei zusätzlichen Drehachsen wurden jedoch Kipp-Drehzapfen und Drehtische hinzugefügt. Dabei handelt es sich im Wesentlichen um eine 3+2-Achsen-Bearbeitung.

Der Bearbeitungsprozess wird auch positionelle 5-Achsen-Bearbeitung genannt, da die 4. und 5. Achse das Teil in einer bestimmten Ausrichtung fixieren. Der typischer 3-Achsen-Bearbeitungsvorgang kann dann statt einer ständigen Bewegung während des Prozesses durchgeführt werden. Darüber hinaus kommen bei den 3+2-Achs-Bearbeitungszentren kürzere, steifere Schneidwerkzeuge zum Einsatz. Somit können Sie sich einer höheren Formstabilität sicher sein.

Der 3+2-Bearbeitungsaufbau bietet zusätzliche Vorteile zum traditionellen 3-Achsen-Bearbeitungszentrum. Es ermöglicht die Bearbeitung von Werkstücken von allen Seiten. Dadurch wird der Bedarf an weiteren Einstellungen während des Herstellungsprozesses reduziert. Dadurch verringern sich die Zykluszeit und die Produktionskosten.

3+2 vs. 5-Achsen-Bearbeitung: Vergleich ihrer Vor- und Nachteile

Der Hauptunterschied zwischen 3+2- und 5-Achsen-CNC-Bearbeitung ist ihr Aufbau. Das 5-Achsen-Bearbeitungszentrum verfügt über eine komplette Konstruktion, die es ermöglicht, Schneidwerkzeuge in fünf Achsen zu bewegen. Andererseits nutzt die 3+2-Achsen-Bearbeitung die 3-Achsen-CNC-Maschinenfunktionalität zusammen mit Kipp-Drehzapfen und Drehtischen.

Ein weiterer Unterschied zwischen der 3+2- und der simultanen 5-Achsen-CNC-Bearbeitung besteht in den anwendbaren Produkten und Branchen. Die 3+2-Bearbeitung eignet sich hauptsächlich für Flugzeugbearbeitungsprojekte. Für komplexe Konturflächen eignet sich hingegen die 5-Achs-Bearbeitung besser. Die Fähigkeiten der 5-Achsen-Bearbeitung ermöglichen die Herstellung verschiedener Teilemerkmale und -geometrien, die für verschiedene Branchen geeignet sind.

Allerdings erfordern nicht alle Projekte eine vollständige simultane 5-Achsen-CNC-Bearbeitung. Manchmal kann die 3+2-Achsen-Bearbeitung effizienter sein. Um die beste Wahl zwischen 5-Achsen- und 3+2-Bearbeitung zu treffen, müssen Sie deren Vor- und Nachteile kennen.

Vorteile der 5-Achsen-Bearbeitung

Der Einsatz des 5-Achsen-Bearbeitungsprozesses bietet viele Vorteile, darunter die folgenden:

Hohe Präzision und Genauigkeit

Die minimalen Einstellungen, die für die 5-Achsen-Bearbeitung erforderlich sind, verringern das Fehlerrisiko und verbessern die Funktionalitäten für CNC-Präzisionsbearbeitung herausragende Qualität zu erreichen. Die auf dem Markt erhältlichen 5-Achsen-Maschinen machen es nun überflüssig, Werkstücke während des Schneidens in verschiedenen Winkeln auszurichten. Dadurch können Sie mit besseren Bearbeitungstoleranzen rechnen.

Hohe Schnittgeschwindigkeit und Wiederholgenauigkeit

Bei der 5-Achsen-Bearbeitung liegen Schneidwerkzeuge in der Regel tangential zu den Schnittflächen. Diese Konfiguration ermöglicht die Entfernung zusätzlicher Materialien, während sich das Werkzeug dreht. Dadurch werden Zykluszeiten und Gesamtbearbeitungskosten reduziert. Darüber hinaus ermöglichen bestimmte Maschinenkonfigurationen den Einsatz kürzerer Schneidwerkzeuge. Dies verlängert die Lebensdauer der Werkzeuge und gewährleistet die Wiederholbarkeit.

Fähigkeit zur Herstellung komplexer Komponenten

Das 5-Achs-Bearbeitungszentrum kann fünf Flächen gleichzeitig bearbeiten. In einer einzigen Struktur wird die Bearbeitung gebogener Komponenten und anderer Teile mit mehreren Flächen abgeschlossen. Die zusätzliche Rotation bei dieser Bearbeitungsmethode ermöglicht kompliziertere Designs und Geometrien. Mit der 5-Achsen-Frästechnik können Teile in einem einzigen Arbeitsgang gedreht werden, um die gewünschte Geometrie zu erreichen, sodass keine komplizierten Vorrichtungen erforderlich sind.

Bessere Oberflächengüten

Die zusätzlichen Achsen dieser Technik garantieren die richtige Ausrichtung der Werkstücke. Dadurch gelangen sie näher an das Schneidwerkzeug. Folglich können Sie mit kürzeren Schneidwerkzeugen gewünschte Formen erstellen. Diese Werkzeuge können mit hoher Geschwindigkeit und minimaler Vibration schneiden.

Weniger Vibrationen verringern die Wahrscheinlichkeit von „Ratter“-Markierungen auf dem Endprodukt. Einige CNC-Maschinen erhöhen auch den Spindelverbrauch beim Schneiden geneigter Flächen. Mit dieser Technologie können Sie erstklassige Produkte erstellen Oberflächenveredelung Gleichzeitig werden Kosten und Zeitaufwand für die Nachbearbeitung reduziert.

Reduziert Kosten und Zykluszeit

Aufgrund des hohen Geschwindigkeitsvorteils des Verfahrens werden 5-Achs-bearbeitete Bauteile häufig in einem einzigen Arbeitsgang hergestellt. Die erforderliche einmalige Einrichtung spart Zeit und Geld. Darüber hinaus entfällt durch die Verwendung kürzerer Werkzeuge mit erhöhter Langlebigkeit die Notwendigkeit eines regelmäßigen Werkzeugwechsels spart Bearbeitungskosten und Zeit.

Vorteile der 3+2-Bearbeitung

Zu den verschiedenen Vorteilen der 3+2-Achs-Bearbeitung gehören:

Erstellt komplexere Funktionen

Die 3+2-Bearbeitungstechnik ermöglicht den Einsatz noch kürzerer und größerer Teile starre Schneidwerkzeuge. Diese Werkzeuge ermöglichen die Herstellung von steilen Wänden, Hinterschneidungen in Hohlräumen und vielen anderen komplexen Merkmalen. Die Fräser können auch bestimmte Winkel mit den Schnittflächen erzeugen.

Gleichzeitig kann der Spindelkopf tiefer und näher an das Werkstück heranfahren. Daher ist mit dieser Technik auch Präzision erreichbar und erhöht gleichzeitig die Lebensdauer der Werkzeuge.

Weniger Programmieranforderungen

Im Gegensatz zur simultanen 5-Achsen-Bearbeitung erfordert die 3+2-Bearbeitung eine geringere räumliche Bewegungsbahn. Da die Werkzeugbewegungsstrecke kürzer ist, ist auch die Rotationsbewegung geringer, was eine leichter zugängliche Programmierung der Freiformflächenbearbeitung ermöglicht.

Reduzierte Kosten und Zykluszeiten

Bei herkömmlichen 3-Achsen-Bearbeitungszentren müssen Sie die Spindel mehrmals anhalten, um verschiedene Oberflächen bearbeiten zu können. Dies kann eine große Herausforderung sein, wenn Sie fünf oder mehr Flächen bearbeiten müssen. Die 3+2 CNC-Bearbeitungsfunktionen tragen dazu bei, dieses Problem zu beseitigen. Mit dieser Technik können Sie fünf verschiedene Oberflächen gleichzeitig bearbeiten.

Nachteile der 5-Achsen-Bearbeitung

Obwohl die simultane 5-Achsen-CNC-Bearbeitung sehr vorteilhaft ist, hat sie auch einige Nachteile. Einige davon sind:

Höhere Anschaffungskosten

Der Preis einer 5-Achsen-CNC-Maschine und der notwendigen Software ist erheblich hoch. Sie liegt weit über dem, was für 3- oder 4-Achs-Bearbeitungszentren erforderlich ist. Ebenso sind die Wartungsanforderungen der Maschine komplexer als bei herkömmlichen Werkzeugmaschinen. Dieser Faktor wirkt sich auch direkt auf die Bearbeitungskosten von 5-Achs-bearbeiteten Bauteilen aus.

Für einige Anwendungen ungeeignet

Unter bestimmten Umständen kann die 4-Achsen- und 5-Achsen-Bearbeitung Techniken können nicht angewendet werden. Zu solchen Situationen gehört es, wenn das Messer zu kurz oder der Griff zu breit ist. Unter diesen Bedingungen können Vibrationen bei Neigungswinkeln nicht verhindert werden.

Komplexe Programmieranforderungen

Die zusätzlichen Drehachsen und die damit verbundene räumliche Bewegungsbahn sind abstrakt und etwas kompliziert. Das Erreichen der erforderlichen Bearbeitungsgenauigkeit, Präzision und Oberflächenqualität erfordert daher einen höheren Programmieraufwand. Der Bearbeitungsgenauigkeitsfehler ist bei der 4-Achsen- und 3-Achsen-Bearbeitung größer als bei der 5-Achsen-Bearbeitung.

Nachteile der 3+2-Achsen-Bearbeitung

Bei der 3+2-Bearbeitungstechnik wird im Allgemeinen ein konstanter Winkel zur Werkzeugspindel eingestellt. Daher benötigen Sie möglicherweise viele Titelansichten, um die Oberflächen komplexer CNC-Komponenten abzudecken. Dies führt häufig zu einer Überlappung der Werkzeugwege, was die Bearbeitungszeit verlängert.

3+2 vs. 5-Achsen-Fräsen: Welches ist das Richtige für Sie?

Wenn Sie die 5-Achsen- mit der 3+2-Bearbeitung vergleichen, werden Sie feststellen, dass sie im Wesentlichen die gleichen Funktionen erfüllen. Beide haben Vorteile bei der Verbesserung der Effizienz in jeder Produktionslinie. Die richtige Wahl der Technik hängt jedoch von den spezifischen Anwendungen und den gewünschten Endergebnissen ab. Beispielsweise eignet sich die 3+2-Bearbeitung hauptsächlich für Projekte zur Ebenenbearbeitung. Für komplexe Konturflächen eignet sich hingegen die 5-Achs-Bearbeitung besser.

Maschinenwerkstätten, die derzeit die 3-Achsen-Bearbeitung nutzen, können mit der 5+3-Bearbeitung problemlos auf vollständige 2-Achsen-Bearbeitungsfunktionen umsteigen. Es bietet viele erweiterte Funktionen der vollständigen 5-Achsen-Maschinen ohne allzu große Kosten. Da die Anschaffungskosten von 5-Achsen-Maschinen und der Programmieraufwand hoch sind, kann es sinnvoller sein, die 3+2-Bearbeitung einzusetzen.

5-Achsen-Bearbeitungswerkzeuge bieten jedoch eine höhere Effizienz bei der Herstellung von Teilen mit komplexen Geometrien und enge Toleranzanforderungen. Sie erfüllen tendenziell eine Vielzahl von Verarbeitungsanforderungen bei erhöhter Produktivität und Rentabilität. Ihre Fähigkeit, fünf Oberflächen einer Komponente in einem einzigen Arbeitsgang zu bearbeiten, erfordert weniger Vorbereitung, höhere Genauigkeit und kürzere Vorlaufzeiten.

Erhalten Sie hochpräzise 5-Achsen-CNC-bearbeitete Teile

Es ist großartig, die Unterschiede zwischen der 5-Achsen- und der 3+2-Bearbeitung zu verstehen. Um qualitativ hochwertige und hochpräzise Komponenten zu erhalten, muss jedoch mit a gearbeitet werden zuverlässiges CNC-Bearbeitungsunternehmen. RapidDirect bietet Ihnen umfassende Bearbeitungsmöglichkeiten mit modernsten Anlagen, darunter 3+2-Achsen-Maschinen und simultane 5-Achsen-CNC-Maschinen, um eine hohe Präzision und Genauigkeit der bearbeiteten Teile zu gewährleisten.

Unsere fortschrittlichen Technologien tragen dazu bei, die Fertigung zu vereinfachen, die Präzision zu verbessern und eine schnelle und kostengünstige Fertigung zu gewährleisten. Wir verfügen über hochqualifizierte und erfahrene Techniker, die über das nötige Fachwissen verfügen, um herausragende Leistungen zu erbringen 5-Achsen CNC-Bearbeitung. Wir empfehlen Ihnen die am besten geeigneten Techniken für Ihre CNC-Bearbeitungsprojekte, um sicherzustellen, dass Sie die besten Ergebnisse erzielen.

Unser technisches Support-Team begleitet Ihr Projekt durchgehend und löst Ihre Probleme rechtzeitig. Kontaktieren Sie uns jetzt und lassen Sie uns über Ihr Projekt sprechen. Sie können Ihre Designdateien auch auf unsere Online-Angebotsplattform hochladen, um eine umfassende DFM-Analyse und ein sofortiges Angebot zu erhalten.