Mit steigenden industriellen Anforderungen und Anwendungen stieg gleichzeitig die Nachfrage nach komplexen und qualitativ hochwertigen Produkten. Glücklicherweise gibt es verschiedene Arten von Gussverfahren, mit denen komplexe und präzise Produkte für verschiedene Anwendungen und Benutzeranforderungen hergestellt werden können.

Um die richtige Gussmethode für Ihre Fertigungsanforderungen auszuwählen, ist es hilfreich, die Vor- und Nachteile dieser Methoden zu kennen. Dieser Artikel gibt einen kurzen Überblick über verschiedene Arten von Gussverfahren und deren Vor- und Nachteile.

Überblick über den Gießprozess

Beim Gussverfahren handelt es sich um ein Herstellungsverfahren, bei dem Metallteile mit der gewünschten Form hergestellt werden, indem geschmolzenes Metall in eine Form gegossen, verfestigt und auf Raumtemperatur abgekühlt wird. Es ist in der Lage, komplexe und komplizierte Teile unabhängig von ihrer Größe herzustellen.

Beim Gießen können isotrope Metallteile in großen Mengen hergestellt werden, wodurch es für die Massenproduktion geeignet ist. Darüber hinaus gibt es verschiedene Gussarten, die sich durch das verwendete Material und die verwendete Form unterscheiden, um den spezifischen Anforderungen der Benutzer gerecht zu werden.

Verschiedene Arten von Gussprozessen

Es gibt verschiedene Arten von Gießverfahren, und jedes Verfahren hat je nach Benutzeranforderung seine eigenen Vor- und Nachteile.

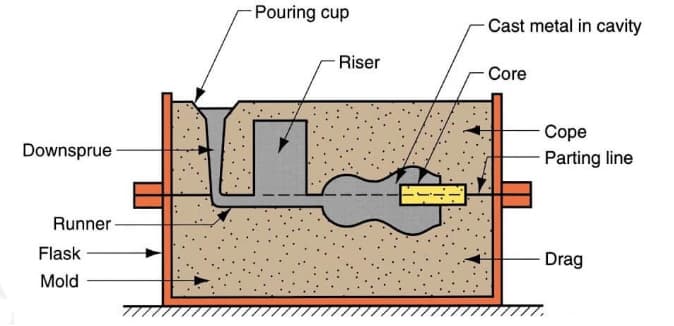

1. Sandgussverfahren

Sandguss ist ein vielseitiges Gießverfahren, mit dem jede Metalllegierung, egal ob Eisen oder Nichteisen, gegossen werden kann. Es wird häufig für die Massenproduktion in Industrieanlagen verwendet, beispielsweise für Automobil-Metallgussteile wie Motorblöcke, Zylinderköpfe, Kurbelwellen usw.

Bei diesem Verfahren wird eine Form verwendet, die aus Materialien auf Silikatbasis besteht, beispielsweise aus natürlich gebundenem oder synthetischem Sand, der die glatte Formoberfläche bildet. Die Formoberfläche besteht aus zwei Teilen: Unterkasten (obere Hälfte) und Unterkasten (untere Hälfte). Mit einem Gießbecher wird geschmolzenes Metall in das Modell gegossen und erstarren gelassen, um die endgültige Form anzunehmen. Abschließend erfolgt das Abtrennen überschüssigen Metalls für die Endbearbeitung des endgültigen Metallgussprodukts.

Sandguss hat seine Vor- und Nachteile.

| Vorteile | Nachteile |

| Relativ günstig im Hinblick auf die Produktionskosten, insbesondere bei der Produktion kleiner Stückzahlen | Geringerer Genauigkeitsgrad im Vergleich zu alternativen Methoden |

| Fertigung großer Bauteile | Bei Produkten mit vorgegebenen Größen- und Gewichtsspezifikationen ist es schwierig, diese Methode anzuwenden |

| Gießen von Eisen- und Nichteisenlegierungen | Das Verfahren führt zu Produkten mit rauer Oberflächenbeschaffenheit |

| Recyclingfähigkeit | |

| Verarbeitung von Metallen mit hohen Schmelztemperaturen wie Stahl und Titan |

2. Schwerkraft-Druckguss

Beim Schwerkraft-Kokillenguss, auch Kokillenguss genannt, werden wiederverwendbare Formen aus Metall wie Stahl, Graphit usw. zur Herstellung von Metall und Metalllegierungen verwendet. Mit dieser Art des Metallgusses können verschiedene Teile wie Zahnräder, Getriebegehäuse, Rohrverbindungen, Räder, Motorkolben usw. hergestellt werden.

Bei diesem Verfahren erfolgt das direkte Eingießen der Metallschmelze in den Formhohlraum unter Einwirkung der Schwerkraft. Für eine bessere Abdeckung kann die Matrize gekippt werden, um die Füllung zu kontrollieren. Anschließend lässt man das geschmolzene Metall abkühlen und verfestigt sich in der Form zu Produkten. Dadurch wird das Gießen von Materialien wie Blei-, Zink-, Aluminium- und Magnesiumlegierungen, bestimmten Bronzen und Gusseisen häufiger.

Im Gegensatz zu anderen Druckgussverfahren wird bei diesem Gießverfahren die Form von unten nach oben gefüllt. Allerdings hat das Verfahren eine höhere Gießgeschwindigkeit als Sandguss. Aufgrund der teuren Metallformen sind die Kosten jedoch relativ hoch. Sehen Sie sich unten die Vor- und Nachteile an.

| Vorteile | Nachteile |

| Sorgt durch schnelle Erstarrung für eine bessere Oberflächenqualität der Produkte | Komplexe Objekte zu gießen ist schwierig |

| Gussprodukte zeichnen sich durch hohe Präzision und enge Toleranzen aus | Die Herstellungskosten für Formen sind höher |

| Wiederverwendbare Formen sparen Zeit und erhöhen die Produktivität, wodurch die Produktionskosten gesenkt werden | Manchmal entsteht durch den Auswurfmechanismus zum Entfernen des Gussstücks aus der Form eine Delle im Produkt |

| Die Produkte verfügen über bessere mechanische Eigenschaften | |

| Herstellung von dünnwandigen Produkten |

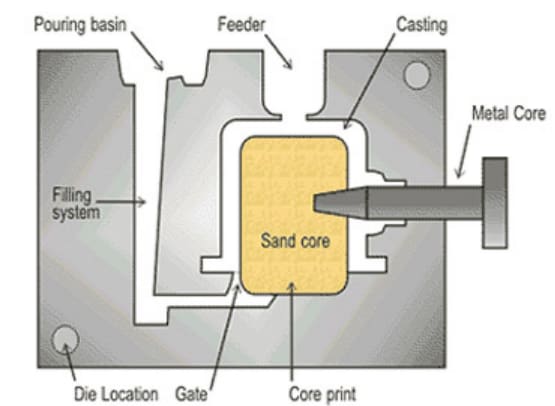

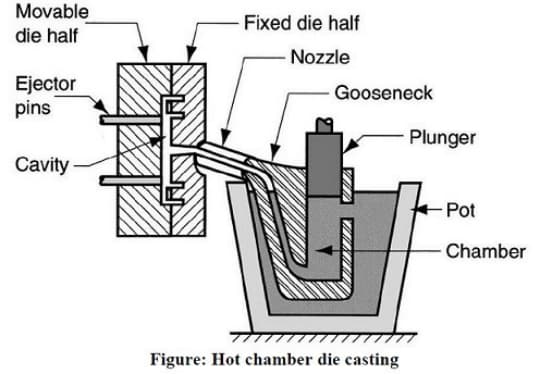

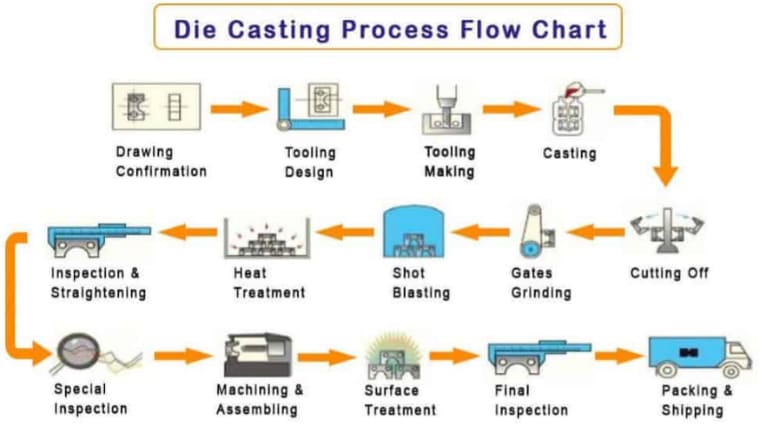

3. Druckguss

Abhängig vom Druck gibt es zwei Arten des Druckgusses. Nämlich die Niederdruck-Kokillenguss und der Hochdruckguss. Hochdruckguss wird eher für die Massenproduktion komplexer Geometrien verwendet, die eine hohe Präzision erfordern. Für die Herstellung großer und einfacher Teile hingegen ist Niederdruck-Kokillenguss das bevorzugte Gießverfahren.

Bei dieser Art des Metallgusses werden Nichteisenmetalle und Legierungen wie Zink, Zinn, Kupfer und Aluminium unter hohem Druck in eine wiederverwendbare Form gespritzt, die mit einem Schmiermittel beschichtet ist. Somit wird während des schnellen Einspritzvorgangs ein hoher Druck aufrechterhalten, um eine Verhärtung des Metalls zu vermeiden. Schließlich erfolgt nach Abschluss des Prozesses die Extraktion des Gussstücks und die Endbearbeitung, um überschüssiges Material zu entfernen.

Druckguss unterscheidet sich vom Kokillenguss durch den Füllvorgang der Form. Beim Druckguss wird geschmolzenes Metall unter hohem Druck in die Metallform eingespritzt. Das geschmolzene Metall erstarrt dann schnell, um das gewünschte Produkt herzustellen.

Seine Vor- und Nachteile sind im Folgenden zusammengefasst.

| Vorteile | Nachteile |

| Hohe Präzision und Maßtoleranz | Relativ hohe Werkzeugkosten |

| Hohe Effizienz und gute Produktqualität | Beschränkt auf Nichteisenmaterialien |

| Reduzierter Bedarf an Bearbeitung nach dem Guss | Da es schwierig ist, die mechanischen Eigenschaften von Produkten sicherzustellen, wird es nicht für Strukturteile verwendet |

| Schnelle Abkühlung von geschmolzenem Metall, was zu schnelleren Produktionsraten führt | Die vollständige Einrichtung erfordert eine große Kapitalinvestition |

| Der Prozess kann über längere Stunden laufen, ohne dass die Matrize ausgetauscht werden muss |

Mehr: Wählen Sie für Ihre Anwendungen den richtigen Prozess zwischen Druckguss und Sandguss.

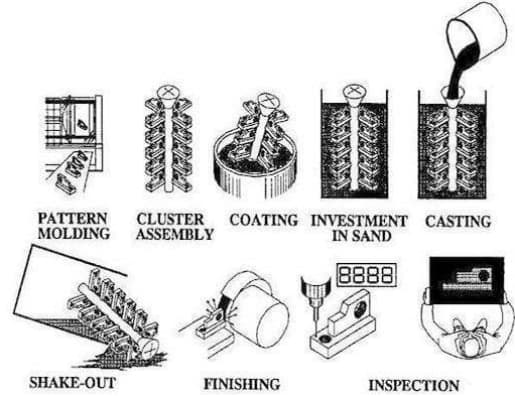

4. Feinguss

Feinguss, auch Wachsausschmelzguss genannt, ist ein Verfahren, bei dem ein Wachsmodell mit feuerfestem Material und einem Bindemittel überzogen wird, um eine Einweg-Keramikform zu formen. Anschließend wird geschmolzenes Metall in die Form gegossen, um Metallgussteile herzustellen. Feinguss ist ein teures und arbeitsintensives Verfahren und kann für die Massenproduktion oder in komplexen Gussteilen zur Herstellung von Metallgussprodukten wie Zahnrädern, Fahrradkoffern, Motorradscheiben und Ersatzteilen in Strahlmaschinen eingesetzt werden.

Nachfolgend sind die Vor- und Nachteile zusammengefasst.

| Vorteile | Nachteile |

| Es können Teile mit dünnen Wänden, höherer Komplexität und hoher Oberflächenqualität hergestellt werden | Erfordert Arbeitsaufwand für die Verwendung |

| Reduziert den Bedarf an Nachbearbeitung nach dem Guss | Der Produktionszyklus ist länger |

| Kann schwer schmelzbare Legierungen wie Edelstahl, dünnen Stahl usw. gießen. | Höhere Herstellungskosten von Formen |

| Durch das Wegbrechen der Schalenform sind Gussteile mit 90-Grad-Winkeln möglich | Für jeden Gusszyklus wird eine neue Gussform für die Erstellung von Wachsmodellen benötigt |

| Hohe Maßgenauigkeit der Produkte | |

| Schrumpfungszugabe in der Form |

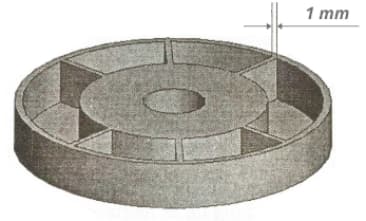

5. Gipsabguss

Der Gipsgussprozess ähnelt dem Sandguss, mit der Ausnahme, dass die Form aus einer Mischung namens „Gips von Paris“ besteht. Aufgrund der geringen Wärmeleitfähigkeit und Wärmekapazität von Gips kühlt es das Metall im Vergleich zu Sand langsamer ab, was insbesondere bei Teilen mit dünnem Querschnitt zu einer hohen Genauigkeit beiträgt. Es ist jedoch nicht für Hochtemperatur-Eisenmaterialien geeignet.

Mit dem Gipsformgussverfahren können insbesondere kleine Gussteile von 30 Gramm sowie große Gussteile von 45 Kilogramm hergestellt werden. Das Bild unten zeigt beispielsweise ein nach diesem Verfahren hergestelltes Gussbauteil mit einer Querschnittsdicke von 1 mm.

Erfahren Sie mehr über seine Vor- und Nachteile.

| Vorteile | Nachteile |

| Glatte Oberfläche | Der Prozess ist tendenziell teurer als die meisten Gussvorgänge |

| Höhere Maßgenauigkeit als Sandguss | Begrenzte Anwendung auf Aluminium- und Kupferlegierungen |

| Die Fähigkeit, komplexe Formen mit dünnen Wänden zu gießen | Möglicherweise ist ein häufiger Austausch des Gipsformmaterials erforderlich |

| Nicht für hochschmelzende Materialien geeignet | |

| Längere Abkühlzeiten wirken sich auf die Produktionsgeschwindigkeit aus | |

| Im Vergleich zu Sand instabiles Material, das den gesamten Prozess beeinträchtigen kann |

6. Schleuderguss

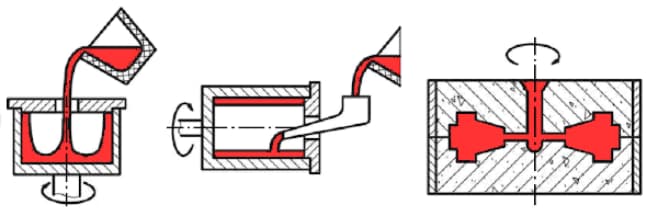

Schleuderguss, auch Rotationsguss genannt, ist ein Verfahren zur industriellen Herstellung zylindrischer Teile unter Einsatz von Zentrifugalkräften. Bei dieser Art des Metallgusses wird eine vorgeheizte Spinnmatrize verwendet, in die das geschmolzene Metall gegossen wird. Die Zentrifugalkräfte tragen dazu bei, das geschmolzene Metall unter hohem Druck in der Form zu verteilen.

Es gibt drei Varianten des Schleudergusses; echtes Schleudergussverfahren, Halbschleudergussverfahren und vertikales Schleudergussverfahren. Beim Halbschleuderguss wird im Gegensatz zum echten Schleuderguss die Form mithilfe eines Eingusskanals vollständig gefüllt. Beim echten Schleuderguss bleibt jedoch aufgrund der kontinuierlichen Rotation geschmolzenes Metall an den Seiten hängen. Im Gegensatz dazu wird beim vertikalen Schleuderguss, wie der Name schon sagt, ein gerichtetes Formen nach dem gleichen Verfahren wie beim echten Schleuderguss angewendet.

Typischerweise entstehen beim Schleuderguss rotierende Formen wie Zylinder. Insbesondere Teile wie Buchsenlager, Kupplungsscheiben, Kolbenringe und Zylinderlaufbuchsen usw. Außerdem trägt das Eingießen von Metall in die Mitte der Form dazu bei, Fehler wie Lunker, Schrumpfung und Gaseinschlüsse zu reduzieren. Allerdings ist es nicht für alle Arten von Metalllegierungen geeignet.

| Vorteile | Nachteile |

| Verbesserte Prozessausbeuten und weniger Abfall | Schleuderguss erfordert hohe Investitionen |

| Der Guss hat eine hohe Dichte und nahezu keine Mängel | Bedarf an Fachkräften |

| Das Verfahren eignet sich zur Herstellung von Metallgussteilen aus Zylinder- und Hülsenverbundwerkstoffen | Herstellung spezifischer Formen |

| Keine Tore und Steigleitungen erforderlich |

7. Guss mit verlorenem Schaum

Das Gussverfahren mit verlorenem Schaum ähnelt dem Feinguss, mit dem Unterschied, dass anstelle von Wachs Schaum für das Modell verwendet wird. Sobald das Muster gebildet ist, erfolgt die Beschichtung mit einer feuerfesten Keramik durch Eintauchen, Beschichten, Sprühen oder Bürsten. Anschließend wird das geschmolzene Metall in die Form gegossen, um das gewünschte Produkt zu formen.

Diese Technik kann für verschiedene Materialien wie legierter Stahl, Kohlenstoffstahl, legiertes Gusseisen, Eisenlegierungen usw. verwendet werden. Insbesondere Produkte wie Pumpengehäuse, Hydranten, Ventile und Armaturen werden im Schaumausschmelzverfahren hergestellt.

Das Gießen mit verlorenem Schaum bietet zahlreiche Vorteile, darunter eine hohe Präzision und Genauigkeit der Produktion. Es gibt jedoch einige Einschränkungen dieses Verfahrens, die es für Anwendungen mit geringem Volumen ungeeignet machen.

| Vorteile | Nachteile |

| Hochpräziser Guss | Hohe Musterkosten bei Kleinserienproduktion |

| Ermöglicht flexibles Design | Eine geringe Festigkeit führt zu einer Verformung oder Beschädigung des Musters |

| Saubere Produktion | Viele Produktionsprozesse und längere Lieferzeit |

| Wirtschaftlich für die Produktion großer Stückzahlen |

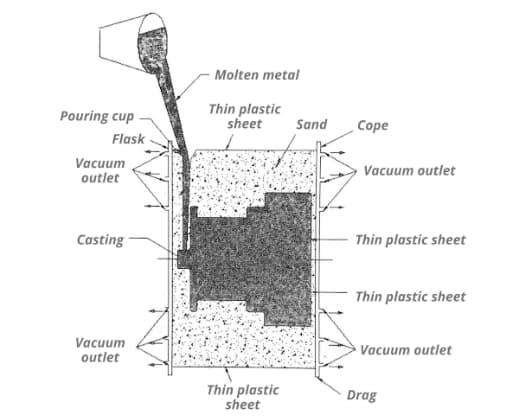

8. Vakuumgießen

VakuumgießenWie der Name schon sagt, handelt es sich um eine Gussart, bei der die Produktion unter einem Vakuumdruck von 100 bar oder weniger erfolgt, um Gas aus dem Formhohlraum abzulassen. Bei diesem Verfahren wird geschmolzenes Metall in einer Vakuumkammer in den Formhohlraum gegossen, um Blasen und Lufteinschlüsse zu beseitigen. Die Vakuumevakuierung des Formhohlraums verringert den Einschluss von Gasen im Hohlraum während des Metalleinspritzvorgangs. Abschließend wird das Metall in einer Heizkammer ausgehärtet und aus der Form entnommen.

Das Vakuum-Druckgussverfahren ist in verschiedenen Branchen beliebt, darunter Automobil, Luft- und Raumfahrt, Elektronik, Schifffahrt, Telekommunikation usw. Daher umfassen einige mit diesem Herstellungsverfahren hergestellte Komponenten strukturelle Fahrwerkskomponenten und Automobilkarosserieteile.

| Vorteile | Nachteile |

| Reduzieren Sie die Porosität, verbessern Sie die mechanischen Eigenschaften und die Oberflächenqualität des Druckgusses | Hohe Werkzeugkosten |

| Herstellung dünnwandiger Produkte | Die dabei verwendete Form hat eine kurze Lebensdauer |

| Schweißen und Wärmebehandlung von Produkten ist möglich | Mögliche Probleme mit der Hohlheit |

| Geeignet für die Produktion kleiner Stückzahlen | |

| Es ist keine teure Nachbearbeitung harter Werkzeuge erforderlich | |

| Verringert Lufteinschlüsse und Blasen im Frühstadium |

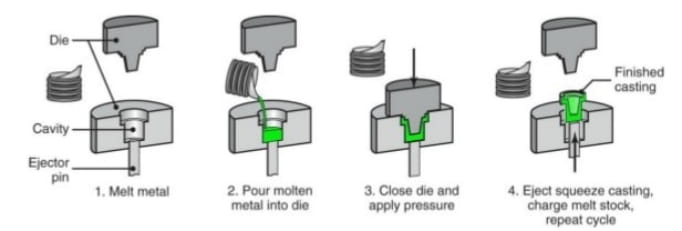

9. Quetschendes Casting

Flüssigschmieden oder Pressguss ist ein hybrider Metallumformprozess, der Kokillenguss und Gesenkschmieden in einem einzigen Schritt vereint. Bei diesem Verfahren wird eine bestimmte Menge geschmolzener Metalllegierung in eine Form eingespritzt und durch Druck in Form gebracht. Anschließend wird das Metallteil auf Schmelztemperatur erhitzt und aus der Form entnommen.

Insbesondere das Pressdruckgießen ist ein potenzielles Gießverfahren für sicherheitskritische Teile in Automobilsystemen. Zum Beispiel Space-Frame-Verbindungen, vordere Aluminium-Achsschenkel, Fahrgestellrahmen, Halterungen oder Knoten.

Diese Art des Metallgusses vereint die Vorteile von Guss- und Schmiedeverfahren. Beispielsweise verhindert der hohe Druck beim Erstarren Schrumpfung und Porosität. Aufgrund spezifischer Werkzeuganforderungen ist es jedoch nicht so beliebt wie andere Gussverfahren für die Massenproduktion.

| Vorteile | Nachteile |

| Beseitigt innere Defekte wie Poren, Lunker und Schrumpfporosität | Weniger Flexibilität bei der Teilegeometrie |

| Geringe Oberflächenrauheit | Geringere Produktivität |

| Es kann Gussrisse verhindern | Hohe Bearbeitungsanforderungen |

| Hochfeste Komponenten | Erfordert eine genaue Steuerung und verlangsamt den Gesamtprozess |

| Keine Materialverschwendung |

10 Fortlaufendes Casting

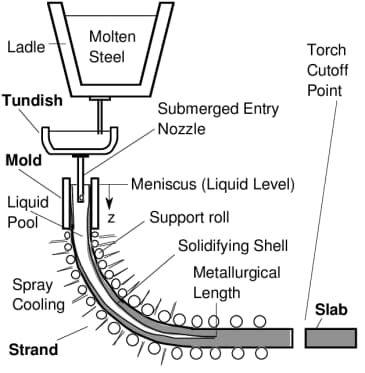

Wie der Name schon sagt, ermöglicht es die durchgängige Massenproduktion von Metallprofilen mit konstantem Querschnitt. Diese Gussart ist bei der Herstellung von Stabstahl beliebt. Beim Vertikalguss entstehen außerdem halbkontinuierliche Gussteile wie Knüppel, Barren, Stangen usw.

Bei diesem Verfahren wird geschmolzenes Metall mit einer berechneten Geschwindigkeit in eine wassergekühlte Form mit offenem Ende gegossen, sodass sich auf dem flüssigen Metall in der Mitte eine Oberfläche aus festem Metall bilden kann. Die Metallverfestigung erfolgt also von außen nach innen. Nach Abschluss dieses Prozesses können Metallstränge kontinuierlich aus der Form entnommen werden. Vorbestimmte Produktlängen können mit mechanischen Scheren oder fahrenden Autogenbrennern abgeschnitten werden.

Im Allgemeinen sind die durch Stranggießen hergestellten Produkte homogen, konsistent und dicht. Allerdings beschränkt es seinen Einsatz auch auf solche Anwendungen. Einige weitere Vor- und Nachteile sind:

| Vorteile | Nachteile |

| Vielfältiges Größenspektrum an Gussprodukten, das von Bändern mit einer Dicke von wenigen Millimetern bis hin zu größeren Knüppeln und Brammen reicht | Es ist eine kontinuierliche Kühlung der Formen erforderlich, da es sonst zu einer Schrumpfung in der Mittellinie kommt |

| Geringere Kosten durch kontinuierliche Produktion | Gießen nur einfacher Formen mit konstantem Querschnitt |

| Geringere Materialverschwendung | Erfordert große Grundstücksfläche und hohe Anfangsinvestitionen |

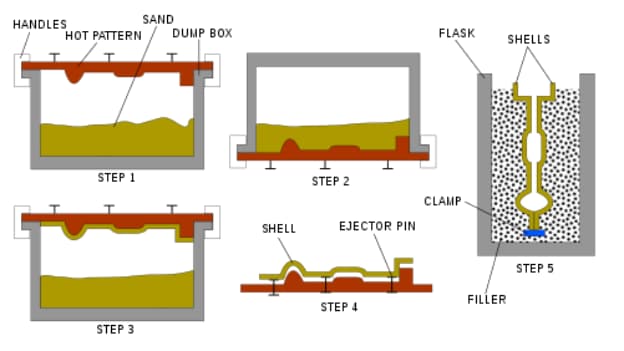

11 Schalenformen

Shell Moulding ist ein Verbrauchsformgussverfahren. Es ähnelt dem Sandgussverfahren, mit dem Unterschied, dass die gehärtete Sandschale den Formhohlraum bildet und nicht ein Sandkolben. Der verwendete Sand ist feiner als der beim Sandguss verwendete und wird mit einem Harz vermischt, damit er wärmebehandelt und in die Schale rund um das Modell ausgehärtet werden kann.

Durch Schalenformen werden Industrieprodukte hergestellt, zum Beispiel Getriebegehäuse, Pleuel, kleine Boote, LKW-Motorhauben, zylindrische Köpfe, Nockenwellen, Ventilkörper usw.

Die Gussprodukte zeichnen sich durch eine gute Oberflächengüte und Maßhaltigkeit aus. Zu den Einschränkungen dieser Art des Gusses gehören jedoch auch die Größen- und Gewichtsbeschränkungen der Teile. Einige weitere Vor- und Nachteile sind:

| Vorteile | Nachteile |

| Gießen dünner und komplexer Teile | Nicht für die Produktion in kleinem Maßstab geeignet |

| Angelernte Arbeitskräfte | Einschränkungen hinsichtlich Größe und Gewicht |

| Keine weitere Bearbeitung erforderlich | Es ist ein spezielles Metallmuster erforderlich, was es bei großen Gussstücken teuer macht |

| Berücksichtigt Oberflächenfehler |

Grundlegende Schritte der verschiedenen Gussproduktion

Meistens folgen Gussprozesse einigen grundlegenden Schritten wie Modellerstellung, Formenbau, Auswahl und Gießen von Metalllegierungen und schließlich der Endbearbeitung des Gussteils.

- Musterherstellung

Um ein Muster zu erstellen, ist es wichtig, die Form der Form zu bestimmen. Als Materialien kommen dabei Wachs, Sand, Kunststoff oder auch Holz zum Einsatz.

- Formenbau

Daraus folgt die Anforderung, unterschiedliche Arten von Gussformen zu erstellen. Einwegformen können aus Sand, Gips oder einer Keramikschale hergestellt werden. Jeder von ihnen hat eine andere Produktionsmethode. Auch Muster aus Schaumstoff oder Wachs werden im Brennofen gebrannt.

- Wählen Sie Metalllegierungen

Metallgussteile werden aus Eisen- oder Nichteisenlegierungen hergestellt. Legierungen sind eine chemische Mischung von Elementen mit mechanischen Eigenschaften, die für die endgültigen Gussanwendungen am besten geeignet sind. Zu den Eisenlegierungen zählen Stahl, Temperguss und Grauguss. Zu den Nichteisenmetallen gehören zwar Aluminiumlegierungen, Bronze und Kupfer.

- Die Legierung schmelzen und gießen

Nach der Auswahl der Metalllegierungen erfolgt im nächsten Schritt das Eingießen des Metalls in die Form. Bei diesem Verfahren wird ein festes Metall über einen Tiegel gelegt und mit einer offenen Flamme oder im Ofen erhitzt, bis es schmilzt. Bei kleinen Gussstücken ist es möglich, die Metallschmelze direkt aus dem Tiegel zu gießen. Bei größeren Gussstücken kann es jedoch erforderlich sein, das Metall vor dem Gießen in die Form in eine größere Pfanne umzufüllen.

- Konfektionierung

Nach dem Erstarren wird das Gussprodukt entfernt und Veredelung von Metalloberflächen ist darauf erledigt. Darüber hinaus kann der Endbearbeitungsprozess das Entfernen von überschüssigem Material durch Schrubben oder Bearbeiten bei größerem Abfallmaterial umfassen.

Lagern Sie Ihre Casting-Anforderungen an RapidDirect aus

Es ist wichtig, das richtige Gießverfahren und die richtige Fachkompetenz für Ihre Produkte zu wählen. Bei RapidDirect bieten wir Ihnen Zugang zu einem Team professioneller Ingenieure mit umfassender Erfahrung in verschiedenen Gussdienstleistungen, wie z Druckgussservices, Vakuumguss usw. Dank der Fachkompetenz unseres Arbeitsteams können wir Sie besser beraten und alle Ihre Fragen beantworten.

Wir erstellen schnelle Online-Angebote für Ihre Teile Hochladen einer Designdatei zu unserer Online-Angebotsplattform. Sie können sicher sein, dass wir das Beste zu wettbewerbsfähigen Marktpreisen bieten.