Bevor Sie sich für ein neues Herstellungsverfahren entscheiden, ist es wichtig, die Grundlagen der Technologie zu verstehen. Das heißt, Sie müssen sich damit vertraut machen, was es ist, wie es funktioniert und welche verschiedenen Vorteile es bietet. In diesem Artikel behandeln wir die Grundlagen der Blechfertigung. Unser Ziel ist es, Licht auf diese Metallproduktionstechnik mit zahlreichen Anwendungen in vielen Branchen zu werfen.

Was ist Sheiß Met al FAbrikation?

Unter Blechbearbeitung versteht man die Umwandlung flacher Metallbleche in Metallprodukte und -strukturen. Typischerweise beinhaltet diese Technik die Transformation verschiedener Arten von Blechen in Teile und Komponenten. Es handelt sich außerdem um ein vielseitiges Verfahren, mit dem eine breite Palette von Metallkomponenten aus Aluminium, Stahl, Edelstahl, Kupfer und Messing hergestellt werden kann.

Bei der Blechbearbeitung werden in der Regel verschiedene Techniken kombiniert, um das gewünschte Teil herzustellen. Zu den Grundprozessen gehören Schneiden, Biegen, Stanzen, Prägen, Schweißen und Veredeln. Diese Techniken ergänzen einander und spielen eine entscheidende Rolle für den erfolgreichen Abschluss eines Projekts.

Darüber hinaus ist es unwahrscheinlich, dass Sie Ihren Tag ohne die Begegnung mit Blechprodukten verbringen werden. Egal, ob Sie zu Hause, am Arbeitsplatz oder unterwegs sind, die Wahrscheinlichkeit ist groß, dass Sie diese Produkte überall finden. Dies ist ein Beweis für die Langlebigkeit, Vielseitigkeit und Allgegenwärtigkeit der Metallherstellung.

Der Prozess zur Herstellung von Blechteilen

Die Blechfertigung kann für viele Menschen komplex und schwierig zu verstehen sein, was zu unrealistischen Erwartungen und Anforderungen an ein Projekt führt. Es ist wichtig zu beachten, dass der Prozess der Herstellung von Metallteilen vom Anfang bis zum Ende mehrere Schritte umfasst.

Die Idee

Jeder Rapid-Prototyping-Prozess beginnt mit einer Idee Blechkonstruktion ist keine Ausnahme. Es beginnt mit grundlegenden Konzepten dessen, was Sie als Designer wollen. Sie können diese Ideen grob aufschreiben, um realistische Anforderungen für Ihr Projekt zu liefern. Dabei kann es sich auch um den Entwurf eines 3D-Modells des gewünschten Bauteils handeln. Das Modell enthält häufig Anforderungen an Wandstärke, Biegeradien, Lochausrichtung, Biegezugabe und mehr.

Erstellen technischer Zeichnungen

Nach der Fertigstellung eines 3D-Modells müssen Zeichnungen für die Fertigung erstellt werden. Bevor mit der Arbeit begonnen werden kann, müssen Ingenieure Baupläne entwickeln. Diese Blaupausen bestimmen die Spezifikationen des Blechs, das für die Erstellung erster Zeichnungen benötigt wird.

Die Zeichnungen werden an die Maschinenwerkstatt gesendet. Die Zeichnungen enthalten häufig alle Fertigungsinformationen wie Materialauswahl, Oberflächenveredelung und mehr.

Herstellbarkeitsanalyse

Zusammen mit anderen zugehörigen Berechnungen werden die Zeichnungen erneut überprüft, um sicherzustellen, dass sie den Anforderungen und Spezifikationen entsprechen. Im Anschluss an a DfM-Strategie hilft dabei, sich auf die Vereinfachung der Konstruktionen und eine mögliche Reduzierung der Teileanzahl zu konzentrieren. Eine solche Analyse schlägt die Standardisierung von Teilen für verschiedene Anwendungen vor.

Darüber hinaus erhalten Ingenieure Einblicke in die Entwicklung einfach herstellbarer Konstruktionen. Sobald die Herstellbarkeitsanalyse abgeschlossen ist, wird eine endgültige Werkstattzeichnung mit detaillierten Berechnungen der Spannungs-/Dehnungsniveaus und Belastungsbeschränkungen erstellt. Die darin verfügbaren Informationen bestimmen den Blechfertigungsprozess.

Prototypenentwicklung

Sobald ein Blechkonstruktionsmodell vorliegt, führen Ingenieure mehrere Prozesse durch, um die Geometrie des Bauteils beizubehalten. Zu diesen Methoden gehören Schneiden, Biegen, Stanzen, Prägen und Schweißen. Bei Projekten, die Rapid Prototyping erfordern, sind diese Prozesse entscheidend, um sicherzustellen, dass der Prototyp sowohl präzise als auch funktional bleibt. Oberflächenveredelungen tragen auch dazu bei, die Ästhetik des erstellten Prototyps zu verbessern. Es ist wichtig, diese Schritte nacheinander auszuführen. Wenn Sie den Prozess überstürzen oder einen Schritt überspringen, kann dies die Qualität und Integrität des Endprodukts beeinträchtigen.

Prototypentests

Nach der Entwicklung des Prototyps bewerten die Kunden den Prototyp, um sicherzustellen, dass er ihren Anforderungen entspricht. Bei der Prüfung kann es sich auch um den Einsatz solcher Komponenten unter realen Bedingungen handeln. Außerdem kann eine Bewertung durchgeführt werden, indem Benutzer Feedback zu den Produkten geben.

Vollständige Produktion

Ein Prototyp, der die Tests besteht und die erforderlichen Spezifikationen erfüllt, geht in die vollständige Teileproduktion.

Gängige Arten von Blechbearbeitungsprozessen

Jedes Teil muss dann die notwendigen Metallverarbeitungsprozesse durchlaufen, um die Entwürfe in dreidimensionale, funktionale Komponenten zu verwandeln. Im Folgenden werden die häufigsten aufgeführt.

Schneiden

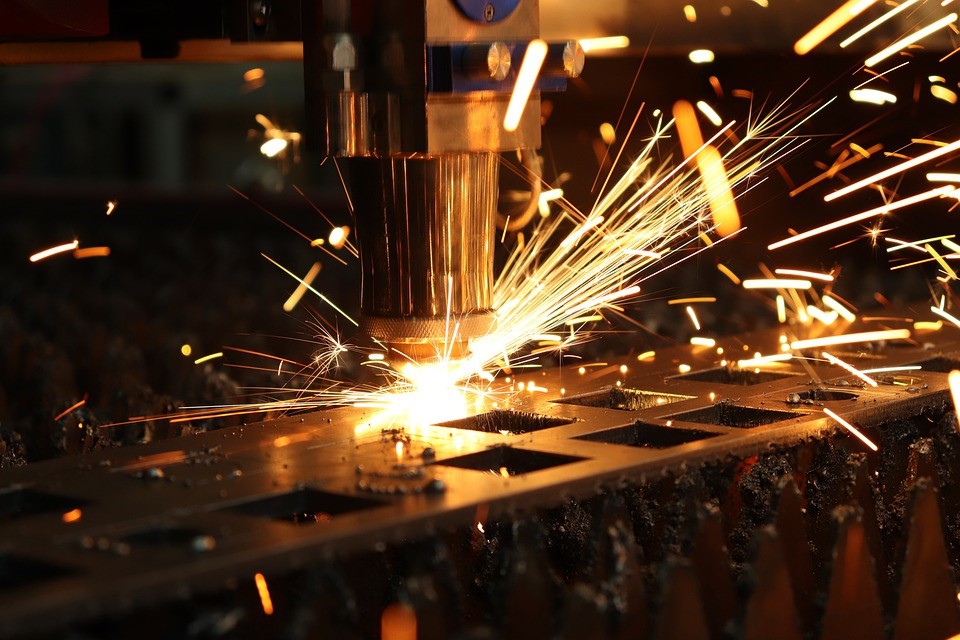

Das Schneiden ist typischerweise der erste Schritt bei der Blechherstellung. Dabei werden Spezialwerkzeuge wie Scheren oder Laserschneider verwendet, um das Blech in die gewünschte Form zu schneiden.

Konkret ist das Schneiden von Metallblechen mithilfe von Scherkräften möglich, bei denen Scherkräfte zum Durchtrennen des Metalls eingesetzt werden. Bei dieser Art des Schneidens gibt es drei Möglichkeiten: Scheren, Stanzen und Stanzen. Andererseits schneiden Blechbearbeiter auch ohne Schere zu. Dies ist der ideale Prozess für Industrieprojekte, die präzises Schneiden und schnellere Durchlaufzeiten erfordern.

Darüber hinaus ist das Laserschneiden die bevorzugte Methode, um qualitativ hochwertige Schnitte zu erzielen. Wir empfehlen Ihnen daher, sich an einen Fachmann zu wenden Laserschneiden von Blechen. Wir halten dieses Verfahren für besser geeignet für industrielle Anwendungen. Das Laserschneiden ermöglicht ein hohes Maß an Präzision (+/- 0.1 mm) und ist zeiteffizient.

Beugung

Durch Biegen kann ein breites Spektrum an Formen und Winkeln erzeugt werden, von einfachen Biegungen bis hin zu komplexen Formen, die mehrere Biegungen erfordern. Darüber hinaus ist Biegen ein kosteneffizienter Prozess, mit dem sich Teile in großen Stückzahlen mit gleichbleibender Qualität herstellen lassen.

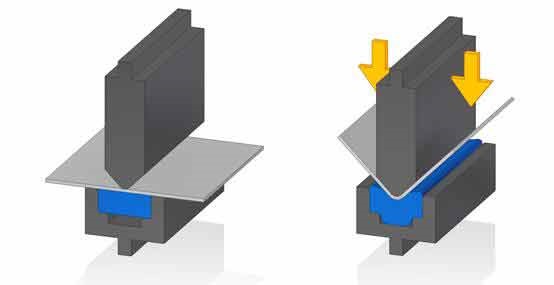

Der Prozess umfasst die Verwendung einer Abkantpresse, um das Metallblech in den gewünschten Winkel oder die gewünschte Form zu biegen. Auch wenn das Biegen für das ungeübte Auge einfach erscheinen mag, handelt es sich um einen recht komplexen Prozess, der einen hochqualifizierten Hersteller erfordert. Dies ist in erster Linie auf das Auftreten von „Rückfederung“ zurückzuführen. Dabei handelt es sich um den Fall, dass Metall nach dem Biegen zwangsläufig versucht, seine ursprüngliche flache Struktur wiederzugewinnen. Um dieses Problem zu lösen, müssen Bediener das Teil so weit biegen, dass sein Rückfederungswinkel dem gewünschten Winkel entspricht.

Lochung

Das Stanzen ist eine wertvolle Technik für eine Vielzahl von Blechen. Beim Stanzvorgang drücken die Hersteller den Stempel durch das Blech und erzeugen so ein Loch in der gewünschten Form und Größe. Und positionieren Sie die Matrize unter dem Metallblech, um das aus dem Loch entstehende Abfallmaterial aufzufangen. Durch das Stanzen können nicht nur Löcher erzeugt werden, sondern auch Vertiefungen im Metallblech erzeugt und Merkmale wie Vertiefungen oder Senkungen erzeugt werden.

Bei RapidDirect bieten wir CNC-Stanzfunktionen, mit denen Löcher mit einem Durchmesser von bis zu 50 mm erzeugt werden können. Diese Technik ermöglicht ein präzises und effizientes Lochen und stellt sicher, dass das Endprodukt allen erforderlichen Spezifikationen und Standards entspricht.

Schweiß-

Schweißen ist ein wesentlicher Prozess in der Blechfertigung, bei dem Metallteile zu einem einzigen Teil zusammengefügt werden. Es gibt verschiedene Schweißtechniken verfügbar, inklusive Stabschweißen, MIG- und WIG-Schweißen.

Obwohl sich die Schweißtechniken in ihrem Ansatz unterscheiden, dienen sie alle dem gleichen Zweck: Sie verbinden Metallteile miteinander, indem sie die Kanten der Teile schmelzen und Füllmaterial hinzufügen. Durch diesen Prozess entsteht eine metallurgische Verbindung zwischen den Teilen, die sie fest miteinander verschmelzen. Schweißen ist natürlich nur dann notwendig, wenn ein Produkt aus zwei oder mehr separaten Komponenten besteht.

Montage

Die Montage ist der letzte Schritt des Metallherstellungsprozesses, der die Herstellung komplexer Metallstrukturen und -komponenten ermöglicht. Durch den Einsatz der richtigen Methoden und Techniken können Blechverarbeiter qualitativ hochwertige Produkte herstellen, die alle erforderlichen Spezifikationen und Standards erfüllen.

Für den Zusammenbau stehen verschiedene Methoden zur Verfügung, darunter mechanische Befestigung, Schweißen und Kleben. Bei der mechanischen Befestigung werden Bolzen, Schrauben oder andere Befestigungselemente verwendet, um die Metallteile aneinander zu befestigen. Durch das Schweißen entsteht eine dauerhafte Verbindung zwischen den Teilen, wodurch sichergestellt wird, dass das Endprodukt stark und langlebig ist. Klebeverbindungen eignen sich sowohl für temporäre als auch dauerhafte Verbindungen und werden häufig zur Herstellung von Leichtbaustrukturen oder für Anwendungen eingesetzt, bei denen Schweißen nicht möglich ist.

Die Montage kann ein komplexer Prozess sein, der ein hohes Maß an Geschick und Fachwissen erfordert. Es ist wichtig, alle Teile korrekt und sicher zusammenzubauen, um Probleme mit dem Endprodukt zu vermeiden.

Bereit, Ihr Projekt mit auf die nächste Stufe zu heben hochwertige Blechkomponenten? Kontaktieren Sie jetzt RapidDirect.

Materialauswahl für die Blechfertigung

Die Wahl des richtigen Materials ist ein entscheidender Aspekt des Herstellungsprozesses, da sie sich auf die Qualität, Haltbarkeit und Leistung des Endprodukts auswirken kann. Da eine große Auswahl an Materialien zur Verfügung steht, von denen jedes seine eigenen Vorteile und Einschränkungen hat, erfordert die Auswahl des optimalen Materials die sorgfältige Berücksichtigung mehrerer Faktoren, darunter:

- Kosten: Die Preise verschiedener Metalle variieren erheblich. Stahl ist im Allgemeinen günstiger als Aluminium, während Spezialmetalle wie Kupfer oder Titan teurer sein können.

- Materialstärke: Die in Maßen gemessene Dicke des Blechs wirkt sich direkt auf die Festigkeit, Flexibilität und Eignung des Materials für bestimmte Fertigungsverfahren (z. B. Biegen, Schneiden oder Schweißen) aus.

- Korrosionsbeständigkeit: Für den Außenbereich oder raue Umgebungen werden aufgrund ihrer Rost- und Korrosionsbeständigkeit vorzugsweise Materialien wie Edelstahl oder verzinkter Stahl verwendet.

- Stärke und Haltbarkeit: Je nach Anwendung muss die Zugfestigkeit des Metalls den Belastungsanforderungen entsprechen. Anwendungen mit hoher Beanspruchung können härtere Metalle wie Stahllegierungen erfordern.

- Gewicht: Leichtere Metalle wie Aluminium sind in Branchen wie der Luft- und Raumfahrt oder der Automobilindustrie von entscheidender Bedeutung, da dort Gewichtsreduzierung ein zentraler Faktor ist.

Dieser Abschnitt bietet Einblicke in einige der gängigsten Materialien für Metallteile.

- Rostfreier Stahl - Es gibt mehrere Edelstahltypen aus dem Sie wählen können. Sie können austenitischer Edelstahl sein. Dabei handelt es sich um nichtmagnetische Metalle mit hohem Nickel- und Chromgehalt. Sie werden aufgrund ihrer Korrosionsbeständigkeit und Formbarkeit häufig verwendet. Ferritischer Edelstahl hingegen ist magnetisch. Sie eignen sich gut für nicht-strukturelle oder dekorative Anwendungen. Martensitischer Edelstahl ergibt außerdem starke und korrosionsbeständige Produkte.

- Warmgewalzten Stahl - Eine Stahlsorte, die durch eine Reihe von Walzprozessen (bei über 1700 Grad Fahrenheit) hergestellt wird. Aufgrund ihrer Flexibilität lassen sich solche Stähle leicht zu großen Stücken formen.

- Kaltgewalzter Stahl – Dies ist im Wesentlichen warmgewalzten Stahl mit Weiterverarbeitung. Sie sind glatter und haben bessere Toleranzen.

- Vorbeschichteter Stahl – Diese werden auch als bezeichnet verzinktes Blech Materialien. Damit sie nicht rosten, sind sie mit einer Schutzschicht versehen. Aufgrund der erhöhten Duktilität unterstützen sie auch einfache Blechverarbeitungsmethoden.

- Aluminium – Eine weitere beliebte Wahl für die verarbeitende Industrie. Es verfügt über ein hervorragendes Verhältnis von Festigkeit zu Gewicht. Darüber hinaus verfügt es über zahlreiche Eigenschaften, die ihm dabei helfen, viele Anwendungsanforderungen zu erfüllen.

- Kupfer/Messing – Dank des geringeren Zinkgehalts ist die Bearbeitung von Messing einfach. Kupfermetalle verfügen außerdem über schützende Oxidschichten, um Korrosion zu verhindern. Beide Materialien sind in architektonischen Produkten wegen ihres ästhetisch ansprechenden Aussehens wünschenswert.

Um Ihnen den Vergleich der Eigenschaften und Eignung dieser gängigen Blechmaterialien zu erleichtern, haben wir die folgende Tabelle zusammengestellt:

| Werkstoff | Kosten | Langlebigkeit | Gewicht | Formbarkeit | Schweißbarkeit | Allgemeine Anwendungen |

| Edelstahl | Hoch | Ausgezeichnet | Hoch | Gut | Gut | Lebensmittelverarbeitungsgeräte, medizinische Geräte, Architekturplatten |

| Warmgewalzte Stahl | Niedrig | Konservativ | Hoch | Ausgezeichnet | Ausgezeichnet | Strukturbauteile, Baumaterialien, Fahrzeugrahmen |

| Kaltgewalzte Stahl | Konservativ | Konservativ | Hoch | Gut | Gut | Geräteverkleidungen, Karosserieteile, Möbel |

| Vorbeschichteter Stahl | Konservativ | Gut | Hoch | Ausgezeichnet | Gut | Außengehäuse, Dachpaneele, HVAC-Rohrleitungen |

| Aluminium | Konservativ | Gut | Niedrig | Ausgezeichnet | Gut | Luft- und Raumfahrtkomponenten, Automobilteile, Getränkedosen |

| Kupfer / Messing | Hoch | Ausgezeichnet | Hoch | Gut | Konservativ | Sanitärarmaturen, elektrische Anschlüsse, dekorative Elemente |

Auswahl der Oberflächenveredelung für die Blechbearbeitung

Die richtige Oberflächenveredelung kann das Aussehen, die Haltbarkeit und die Funktionalität des Endprodukts erheblich verbessern. Unabhängig davon, ob Sie das Erscheinungsbild Ihres Produkts verbessern oder seine Leistung verbessern möchten, müssen Sie die verschiedenen Aspekte verstehen Möglichkeiten der Metalloberflächenveredelung Die verfügbaren Informationen sind für die Erzielung der gewünschten Ergebnisse unerlässlich.

Einige der Oberflächenveredelungen, die Sie auf Blech anwenden können, sind:

- Sandstrahlen – Bei dieser Methode werden Sand oder andere Schleifmittel mit hoher Geschwindigkeit auf Bleche geschossen. Dadurch erhalten die Metallteile eine matte Textur, um sie für die Beschichtung vorzubereiten.

- Polieren – Bei dieser Methode wird die Metalloberfläche mit einer Stoffscheibe poliert, um ihr ein glänzendes Aussehen zu verleihen.

- Pulverbeschichtung – Dabei wird Pulverlack direkt auf das Metallteil gesprüht. Anschließend wird das Teil im Ofen gebrannt, um eine verschleißfeste Schicht zu bilden.

- Eloxieren – Eloxieren trägt dazu bei, einem Bauteil hervorragende Rostbeständigkeitseigenschaften zu verleihen. Außerdem verbessert es die Härte und Haltbarkeit der Oberfläche.

- Chemische Filme – Dies sind Oberflächen, die eine gute Leitfähigkeit und Korrosionsbeständigkeit bieten. Dieses Beschichtungsverfahren eignet sich am besten als Basis für die Lackierung und sorgt für ein goldenes Oberflächenfinish.

Um Ihnen den Vergleich der Vor- und Nachteile dieser gängigen Blechoberflächen zu erleichtern, haben wir die folgende Tabelle zusammengestellt:

| Oberflächenfinish | Vorteile | DVorteile |

| Sandstrahlung | Verbessert die Haftung, entfernt Verunreinigungen und schafft eine gleichmäßige Oberfläche | Kann abrasiv sein, möglicherweise nicht für empfindliche Teile geeignet |

| Polieren | Verbessert die Ästhetik, verbessert die Korrosionsbeständigkeit | Kann zeitaufwändig sein, ist möglicherweise nicht für komplexe Geometrien geeignet |

| Pulverbeschichtung | Langlebig, verschleißfest, gute Korrosions- und Chemikalienbeständigkeit, große Farb- und Texturoptionen | Kann dicker als andere Lacke sein und ist möglicherweise nicht für Hochtemperaturanwendungen geeignet |

| Eloxieren | Hervorragende Korrosions- und Verschleißfestigkeit, verbessert Härte und Haltbarkeit, ermöglicht Farbfärbung | Beschränkt auf Aluminium und seine Legierungen |

| Chemische Filme | Gute Leitfähigkeit, Korrosionsbeständigkeit und Lackhaftung können ein dekoratives Finish bieten | Bietet möglicherweise weniger Haltbarkeit als andere Oberflächen, begrenzte Farbauswahl |

Designüberlegungen für die Blechfertigung

Hier sind einige der wichtigen Designmerkmale, die beim Modellieren eines Blechteils zu berücksichtigen sind:

- Wandstärke: Das Erreichen einer gleichmäßigen Dicke ist für die Herstellung hochwertiger Teile von entscheidender Bedeutung. Geometrien mit mehr als einer Wandstärke erfordern Bleche unterschiedlicher Dicke. Dies kann zu Ausrichtungs- und Orientierungsproblemen führen, was zu ungenauen Teilen und längeren Produktionszeiten führt. Daher ist es wichtig, die Geometrie und Materialstärke sorgfältig zu berücksichtigen, um sicherzustellen, dass das Endprodukt den erforderlichen Spezifikationen und Standards entspricht.

- Biegeradien: Es ist wichtig, dass der innere Biegeradius des Blechs mindestens gleich seiner Dicke ist. Dadurch werden Verformungen und Brüche in den Endteilen vermieden. Ein größerer Biegeradius trägt dazu bei, Spannungskonzentrationen im Biegebereich zu minimieren und Verformungen und Brüche in den Endteilen zu vermeiden. Die Beibehaltung der Biegeradien über das gesamte Teil hinweg gewährleistet Kosteneffizienz und gute Ausrichtung.

- Biegezugabe und -abzug: Die Biegezugabe ist das Material, das zur tatsächlichen Länge der Teile hinzugefügt werden muss, um ein flaches Muster zu entwickeln. Der Biegeabzug ist das Material, das von der Länge der Flansche entfernt werden muss, um ein flaches Muster zu erhalten.

- K-Faktor: Der K-Faktor ist ein kritischer Parameter, der das Verhältnis der Neutralachse zur Materialdicke bestimmt. Dieser Wert ist nicht konstant und kann je nach den physikalischen Eigenschaften und der Dicke der im Herstellungsprozess verwendeten Materialien variieren. Das Verständnis des K-Faktors ist für das Erzielen genauer und präziser Biegungen im Blech unerlässlich.

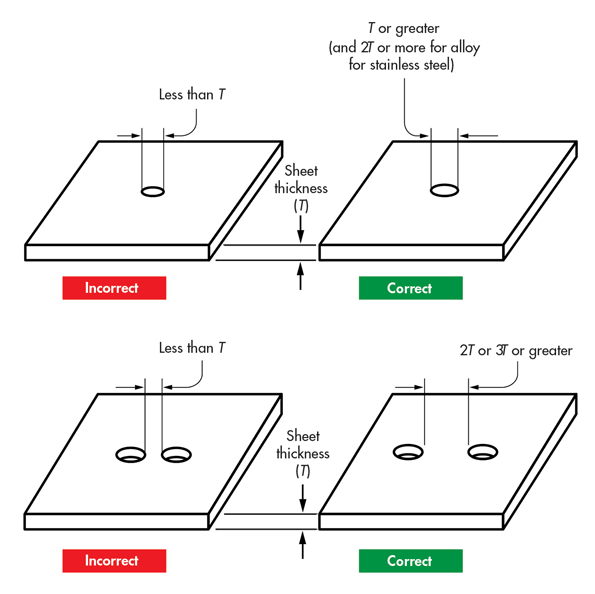

- Ausrichtung der Löcher und Schlitze: Auch diese Faktoren sind sehr wichtig. Der Durchmesser von Löchern und Schlitzen sollte mindestens so groß sein wie die Blechdicke. Außerdem sollten die Löcher einen angemessenen Abstand haben. Sie sollten niemals zu nahe an der Materialkante liegen.

- Faserrichtung: Die Faserrichtung von Blechen ist ein Ergebnis des Walzprozesses und beeinflusst die Biegeleistung erheblich. Das Biegen parallel zur Faserrichtung erhöht das Risiko von Rissen und Ausfällen, während das Biegen senkrecht zur Faserrichtung für mehr Flexibilität und Festigkeit sorgt. Es ist wichtig, die Faserrichtung beim Entwurf zu berücksichtigen, um Defekte zu minimieren und die Gesamtqualität des Teils zu verbessern.

Weitere zu berücksichtigende zusätzliche Merkmale sind Säume, Kerben, Laschen, Locken, Hohlkehlen und Senkungen.

Einige DfM-Tipps für die Blechbearbeitung

Es ist wichtig, einige wirksame Maßnahmen zu beachten Design-Tipps für eine bessere und schnellere Erstellung von Bauteilen.

Geben Sie Lochgrößen, Ausrichtung und Positionen im Teiledesign an. Lochdurchmesser, die kleiner als die Blechdicke sind, können zu langem Polieren, hoher Stempelbelastung und übermäßiger Gratbildung führen. Daher sollten die Lochdurchmesser größer sein als die Dicke des Metalls.

Außerdem sollte der Abstand zwischen den Löchern mindestens doppelt so groß sein Blechdicke. In Fällen, in denen in Randnähe ein Loch vorhanden sein muss, sollte der Abstand zwischen Loch und Rand mindestens der Blechdicke entsprechen.

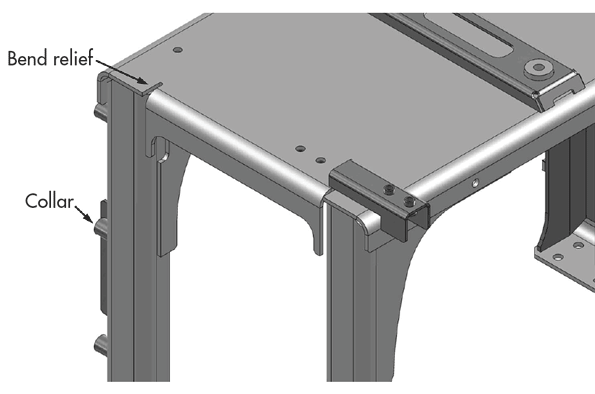

Kragen und Biegeentlastungen in der Nähe der Lochungsbereiche tragen zur Verstärkung der Komponenten bei. Auch Kornstrukturen sind wichtig, um Risse an Teilen mit Laschen oder Laschen zu vermeiden. Die Stollen sollten nicht parallel zur Faserrichtung verlaufen. Dies kann zur Bildung von Rissen führen. Vielmehr sollten sie senkrecht oder etwas weniger als 45 Grad zur Faserrichtung ausgerichtet sein.

Außerdem sollten Sie die Abstände zwischen Stempel und Matrize groß halten, um einen vorzeitigen Verschleiß des Stempels zu vermeiden. Außerdem erhöhen Sie tendenziell die Steifigkeit, indem Sie Sicken an Biegungen usw. anbringen Fasen an den Ecken. Dadurch können Sie den Rückfederungseffekt reduzieren. Ein Blechteil kann seine Ebenheit und Festigkeit leicht beibehalten, indem es um aufgeweitete Löcher geprägt wird.

Industrielle Anwendungen von Blechbearbeitungsteilen

Die Blechbearbeitung ist ein vielseitiger Herstellungsprozess mit einem breiten Anwendungsspektrum in verschiedenen Branchen. Die Fähigkeit, langlebige, anpassbare und kostengünstige Teile herzustellen, hat es zu einem Eckpfeiler der Blechbearbeitungsindustrie gemacht und wirkt sich auf verschiedene Branchen aus, von der Automobilindustrie bis hin zu Konsumgütern.

Automobil: Karosserien, Fahrwerkskomponenten, Innenverkleidungen und Auspuffanlagen sind nur einige Beispiele für Automobilteile, die mithilfe von Metallverarbeitung hergestellt werden. Das leichte und dennoch robuste Material trägt zur Kraftstoffeffizienz und Fahrzeugsicherheit bei.

Luft- und Raumfahrt: Von Rumpfplatten und Flügelkomponenten bis hin zu Triebwerksteilen und Innenstrukturen ist die Luft- und Raumfahrtindustrie in hohem Maße auf dieses Verfahren angewiesen. Für diese Anwendungen werden häufig leichte, hochfeste Materialien wie Aluminium und Titan gewählt.

Elektronik: Metallgehäuse, Chassis und Paneele sind für die Unterbringung und den Schutz empfindlicher elektronischer Komponenten unerlässlich. Diese Teile erfordern oft präzise Toleranzen und spezielle Oberflächenbeschaffenheiten zur elektromagnetischen Abschirmung oder Wärmeableitung.

Bau und Architektur: Es spielt eine wichtige Rolle im Bauwesen und wird für Dachplatten, Wandverkleidungen, HVAC-Leitungen, Strukturstützen und architektonische Fassaden verwendet. Seine Haltbarkeit, Wetterbeständigkeit und ästhetische Vielseitigkeit machen es zu einer beliebten Wahl für Bauanwendungen.

Medizinische Ausrüstung: Das Material wird häufig für Gehäuse von medizinischen Geräten, chirurgischen Instrumenten, Krankenhausbetten und anderen Geräten verwendet. Aufgrund seiner hygienischen Eigenschaften und Korrosionsbeständigkeit ist Edelstahl für diese Anwendungen ideal geeignet.

Lebensmittelverarbeitung: Tanks, Förderbänder, Lagerbehälter und Verarbeitungsmaschinen sind nur einige Beispiele für Lebensmittelverarbeitungsgeräte, die aus Edelstahlblech hergestellt werden. Dieses Material wird aufgrund seiner Hygiene und Korrosionsbeständigkeit in Umgebungen mit Lebensmittelkontakt ausgewählt.

Verbraucherprodukte: Metallbearbeitungstechniken werden in einer Vielzahl von Konsumgütern eingesetzt, von Haushaltsgeräten und Möbeln bis hin zu Beleuchtungskörpern und Werkzeugen. Aufgrund seiner Formbarkeit und Haltbarkeit eignet sich das Material für eine breite Palette von Konsumanwendungen.

Dies ist nur ein kleiner Einblick in die vielfältigen Einsatzmöglichkeiten der Blechbearbeitung. Ihre Vielseitigkeit, Kosteneffizienz und die Möglichkeit, qualitativ hochwertige Teile herzustellen, machen sie weiterhin zu einem unverzichtbaren Herstellungsverfahren in zahlreichen Branchen.

Benötigen Sie erstklassige, aus Blech gefertigte Komponenten?

Blechbearbeitung ist eine Wissenschaft und eine Kunst. Aufgrund der umfangreichen Palette an Nuancen und Techniken ist es für einen erfahrenen Metallbauer wichtig, jedes Projekt zu bewältigen. Da Sie sich mit den Grundlagen der Blechkonstruktion auskennen, überlassen Sie den Rest einem professionellen Service!

Mit RapidDirect können Sie von den Vorteilen profitieren Dienstleistungen im Bereich der Blechfertigung sowie unseren automatisierten und hocheffizienten Produktionsservice. Mit unserem Service können Sie innerhalb von 12 Stunden mit einem Angebot und einer Lieferzeit von bis zu drei Tagen rechnen.

Unser Rapid-Prototyping-Angebot umfasst außerdem solide und zuverlässige Fertigungskapazitäten (angeführt von unserem Expertenteam mit mehr als 20 Jahren Erfahrung) sowie technische und Qualitätssicherung, einschließlich SGS- und RoHS-Materialzertifizierungen, prozessbegleitende Qualitätsberichte und Erstmusterprüfung.